Традиционный способ добычи драгметаллов обогащением руды флотацией сопровождается образованием неиспользуемых остатков, складируемых в виде пульпы в хвостохранилищах. Показана экологическая опасность такого хранения [4, 5, 8]. Кроме того, не используется добытая и преобразованная с большими энергетическими затратами масса рудного тела, содержащая целый спектр неорганических веществ в порошкообразном виде, удобном для технологических операций.

Цель исследований. С целью поиска путей оптимального использования запасов и экологического обезвреживания хранилища флотационных отходов нами предпринято исследование хвостохранилища бывшего Миндякского рудника в Учалинском районе Республики Башкортостан (табл. 1 и 2) [10].

Таблица 1

Характеристика хвостохранилища

|

Вид сырья |

Количество, тыс.т |

Занимаемая площадь, га |

Мощность отложений, м (средняя) |

Период эксплуатации, гг. |

|

Золото-сульфидные руды |

6036,9 |

15,9 |

5–15 (8) |

1934–1997 |

К основным типам рудовмещающих пород данного месторождения относятся: диабазы, кремнисто-углисто-глинистые сланцы, известняки, известковистые конгломераты, песчаники, алевролиты, серпентин-хлоритовые и тальк-хлорит-карбонатные сланцы, листвениты.

Ранее состав отходов хвостов флотационного обогащения изучался прежде всего на предмет содержания драгоценных металлов [3], а также с целью использования в строительстве, учитывая актуальность экологической проблемы в Башкирском Зауралье. Известно также, что с течением времени происходит изменение химического состава как «отвальных пород», так и флотационных отходов, в том числе за счет окислительных процессов и гравитационного разделения [1].

Таблица 2

Минеральный состав отхода в хвостохранилище

|

Группа минерала |

Минерал |

Ед. изм. |

Содержание |

|

Рудные |

Пирит |

% |

1,0 |

|

Гидроокислы железа |

% |

5,0 |

|

|

Породообразующие |

Хлорит |

% |

43,0 |

|

Доломит |

% |

23,0 |

|

|

Кальцит |

% |

10,0 |

|

|

Кварц |

% |

8,0 |

|

|

Серицит |

% |

5,0 |

|

|

Прочие |

% |

5,0 |

Результаты исследования и их обсуждение

Учитывая указанные выше сведения ряда авторов [1, 3, 4, 5, 8] о химической и структурной трансформации с течением времени, были исследованы пробы этих пескообразных отходов по состоянию на сегодняшний день.

В табл. 3 приведен химический состав пробы отходов, определенный методом рентгенофлуоресцентного (РФА) анализа на спектрометре EDX-720, из которого видно, что драгоценные металлы в пробе не выявляются.

Таблица 3

Химический состав отхода хвостов флотационного обогащения (метод РФА)

|

Соединение |

Ед. изм. |

Содержание |

|

SiO2 |

% |

50,49 |

|

Al2O3 |

% |

16,28 |

|

Fe2O3 |

% |

10,15 |

|

CaO |

% |

9,92 |

|

MgO |

% |

7,74 |

|

K2O |

% |

3,40 |

|

TiO2 |

% |

1,15 |

|

SО3 |

% |

0,40 |

|

MnO |

% |

0,28 |

|

Cr2O3 |

% |

0,07 |

|

V2O5 |

% |

0,05 |

|

NiO |

% |

0,03 |

|

SrO |

% |

0,02 |

|

As2O3 |

% |

0,02 |

Флотационный отход в основном представлен оксидами кремния, алюминия, железа, внешне представляет из себя серый порошок с размерами частиц от 0,006 до 0,84 мм (табл. 4).

Таблица 4

Гранулометрический состав отхода хвостов флотационного обогащения

|

Фракция (мм) от – до |

Ед. изм. |

Содержание |

|

+0,84 |

% |

4,65 |

|

–0,84 +0,42 |

% |

10,00 |

|

–0,42 + 0,20 |

% |

8,50 |

|

–0,20 +0,074 |

% |

23,85 |

|

–0,074 +0,05 |

% |

9,5 |

|

–0,05 +0,025 |

% |

18,00 |

|

–0,025 +0,012 |

% |

12,00 |

|

–0,012 +0,006 |

% |

6,00 |

|

–0,006 |

% |

7,50 |

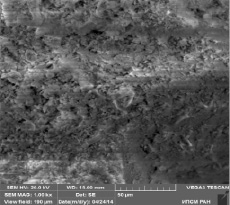

На рис. 1 приведена картина растровой электронной микроскопии порошка, показывающая, что в его структуре нет связных включений.

Химический анализ, проведенный методом атомно-эмиссионной спектроскопии (АЭС) в индуктивно-связанной плазме на спектрометре Optima-2100DX, показал практически те же результаты (табл. 5), что и при использовании метода РФА.

Таким образом, рассматривая всю массу складированных в хранилище флотационных отходов, следует ориентироваться на приведенные выше данные (табл. 3). Встречающиеся в литературе сведения о содержании драгметаллов [3] нашими исследованиями не подтверждены, возможно, в силу длительного хранения (около полувека) и так называемой гравитационной миграции, во всяком случае в отобранных нами пробах их не обнаружено.

Рис. 1. Картина растровой электронной микроскопии порошка

Таблица 5

Химический состав отхода (метод АЭС)

|

Соединение |

Ед. изм. |

Содержание |

|

SiO2 |

% |

55,1 |

|

Al2O3 |

% |

18,5 |

|

Fe2O3 |

% |

8,1 |

|

NaO |

% |

1,2 |

|

V |

ppm |

183 |

|

Ni |

ppm |

175 |

|

Cu |

ppm |

110 |

Исходя из такого химического состава (табл. 3, 5), мы и рассматривали реальные экологические угрозы и возможность рационального использования ресурса этого отхода.

Диспергированная твердая структура, состоящая из 14 оксидов металлов, несет опасность поражения дыхательных путей и вредного воздействия на организм человека и животных, но если ее агломерировать в частицы с размерами, исключающими пыление, то такая опасность отсутствует, а агломераты могут быть использованы.

Изучалась пригодность для практического применения в народном хозяйстве сформированных агломератов в качестве фильтрующего материала, сорбента и катализатора. В процессах фильтрации, сорбции, гетерогенного катализа используются гетерогенные структуры, полученные измельчением, осажданием, формованием. Агломерирование, как правило, достигается добавкой связующих компонентов и прессованием. Мы предположили, что воздействие на структуру изучаемого отхода СВЧ-поля может помочь осуществить агломерирование «сшивкой» пескообразных частиц отходов.

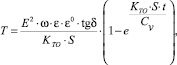

Высокотемпературное воздействие, достигаемое нагревом нашей смеси оксидов и примесей в обычной муфельной печи, показывает, что процесс спекания частиц (рис. 2) переходит в плавление (рис. 3).

Рис. 2. Твердофазное спекание отхода

Рис. 3. Плавление отхода

Причем при нагреве в муфельной печи граница плавления постепенно перемещается вовнутрь массы отхода. Например, при разогреве отхода в фарфоровой чашке в муфельной печи при температуре 1200 °С зона плавления от края массы постепенно перемещается к центру массы, а еще не подверженная плавлению внутренняя часть оказывается прочно спеченной.

При более высокой температуре (1500 °С) спекание переходит во всё более быстрое плавление всей массы.

«Центральное» спекание не сопровождалось уменьшением пористости до стекловидного состояния и изменением цвета до черного, а лишь потемнением частиц песка до светло-коричневого и коричневого цвета, то есть до некоторого промежуточного состояния между исходным и стекловидным. Таким образом, как и следовало ожидать, обычным нагреванием можно получить структурированную массу с внутренним пористым включением, при температурах от 1100 до 1500 °С, остановив наружное плавление до стекловидной массы, поскольку зона плавления вовнутрь распространяется медленно. Однако такой агломерат с плавленой оболочкой, то есть с малоразвитой поверхностью, хотя и имеющей поры за счет выделения газообразных продуктов изнутри, практически непригоден для целей сорбции и катализа.

Равномерный и относительно быстрый разогрев и однородность структуры можно, видимо, получить путем нагрева в СВЧ-поле. Авторами работы [2] предложена физическая модель спекания и модифицирования керамики в высокочастотных и сверхвысокочастотных полях. Хотя авторы работы имели цель создания модели спекания нанопорошков, мы же рассматриваем достаточно широкий диапазон размеров частиц более сложного химического состава, но определяющими и одинаковыми факторами в обоих случаях являются наличие СВЧ-поля, температура и наличие частиц оксида кремния. Достижения керамоподобной упаковки частиц нам не требуется, а нужно лишь появление «сшивки» между частицами всех имеющихся в отходе размеров (табл. 4). В этом случае мы будем иметь прочную агломерированную частицу с пространственными пустотами и неоплавленными поверхностями собранных спеканием частиц отхода. Известно, что агломерация при нагревании происходит за счет твердо- или жидкофазного спекания материала. Движущая сила жидкофазного спекания – появление расплава, с участием которого сначала формируется зерно за счет сил поверхностного натяжения жидкой фазы, а затем происходит уплотнение структуры за счет сил перегруппировки частиц. При твердофазном спекании движущей силой является тепловое движение ионов и градиент их концентраций. Модель массопереноса в порошковых компактах, предложенная в работе [2], при воздействии электромагнитных полей описывает нагрев диэлектрика в зависимости от удельной мощности диэлектрических потерь:

(1)

(1)

откуда выражение для температуры диэлектрического нагрева материала в электрическом поле имеет вид

(2)

(2)

где ω – круговая частота поля (рад./с); Е – напряженность электрического поля (В/м); ω0 = 8,85•10–12 Ф/м, диэлектрическая постоянная; ε – относительная диэлектрическая проницаемость; tgδ – тангенс угла диэлектрических потерь; КТО – коэффициент теплототдачи образца (Вт/м2•К); S – площадь поверхности образца (м2); СV – теплоемкость образца (Дж/кг•К); t – время нагрева, ч.

Повышение дефектности частиц вещества, находящегося вблизи внутренних поверхностей гетерогенных структур, приводит к более высоким диэлектрическим потерям (εм, tgδм), чем во всем объеме (ε0, tgδ0), поэтому межфазные области нагреваются сильнее. Отсюда возникает градиент температуры

∇T = Tм – Tз, (3)

где Tм – температура межфазной области, К; Tз – температура кристаллического зерна, К.

Градиент температуры может вызвать движение атомов наряду с концентрационной диффузией, то есть вызвать термодиффузию [2].

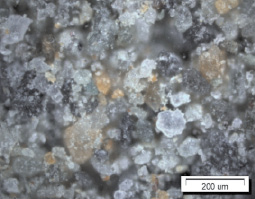

При импульсном СВЧ-облучении возникающие на границе раздела фаз термодиффузионные потоки будут ускорять, активировать массоперенос. Если СВЧ-импульса будет достаточно для появления на межзернистом перешейке плава, произойдет слияние частиц порошка. В отличие от керамической структуры [2], в исследованной нами порошковой структуре отходов флотации с большим интервалом размеров частиц различной конфигурации (табл. 4) указанные выше термодиффузионные потоки будут иметь более сложные, множественные направления, но модель частицы как шарового тела приемлема и для нашего случая. Кроме того, мы не ставим задачу такого уплотнения структуры, как это нужно для модификации свойств керамики, нашей задачей является спайка порошковых частиц в агломераты, способные проявлять достаточную прочность, путем припекания, а не оплавления поверхностей частиц. Таким образом, предельной энергией должна явиться энергия, обеспечивающая припекание порошинок, поскольку дальнейшее повышение температуры приведет к стеклованию материала. Как видно из структуры (рис. 4) рассматриваемого порошкообразного отхода в результате помола перед флотацией в его составе имеется некоторое количество относительно крупных (до 1 мм) частиц, поверхность которых по сравнению с мелкими частицами отхода значительно меньше, а внутренние поры отсутствуют, т.к. эти частицы являются частью разрушенного помолом кристаллообразного вещества.

Рис. 4 Фото отхода хвостов флотационного обогащения

Поэтому не следует ожидать возникновения термодиффузионных потоков [2] внутри таких частиц и их преобразования при мощности диэлектрических потерь, достаточных лишь для припекания малых частиц друг к другу. Но в силу распределенности таких частиц в общей массе они также будут удерживаться структурированной массой.

Как показано в работе [2], в порошковых компактах диэлектрическая энергия выделяется в области межзеренных и межфазных границ и вызывает их интенсивный разогрев. В модели изучаемого процесса рассматривается шаровидная частица радиусом R, окруженная межзеренным веществом толщиной δ. Энергия диэлектрических потерь выделяется в шаровом теле радиусом (R + δ), преимущественно в слое δ за счет высокой дефектности межзеренного вещества. Согласно теории теплопроводности температуры поверхности такого шара есть линейная функция времени

Tn(t) = T0 + b•t, (4)

где b – скорость нагрева поверхности шара. Тогда уравнение теплопроводности имеет вид [4]

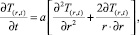

(5)

(5)

где  – текущие значения температуры, радиуса и времени; a – коэффициент температуропроводности.

– текущие значения температуры, радиуса и времени; a – коэффициент температуропроводности.

Краевые условия задачи:

(6)

(6)

(7)

(7)

(8)

(8)

(9)

(9)

При таких условиях получено решение уравнения

(10)

(10)

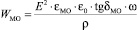

Исходя из предложенной модели скорость нагревания поверхности шарового тела (b) равняется скорости нагревания межзеренной (МЗ) области и задается мощностью диэлектрических потерь (WМО) в этой области:

(11)

(11)

где CV – теплоемкость материала.

Дифференцированием выражения по r получается выражение для определения температурных градиентов в модельном зерне при СВЧ-облучении.

(12)

(12)

Максимальные значения градиенты температуры в шаре достигают при r = RЗ, отсюда

(13)

(13)

где  – это удельная мощность диэлектрических потерь в МЗ-области на единицу массы модельного образца (Вт/кг); ρ – плотность образца (кг/м3).

– это удельная мощность диэлектрических потерь в МЗ-области на единицу массы модельного образца (Вт/кг); ρ – плотность образца (кг/м3).

По этому уравнению в работе [2] вычислен температурный градиент, достигающий 5...10•106 град/м при параметрах WМО = 40 кВт/кг, RЗ = 20 мкм, CV = 750 Дж/кг•К, α = 2•10–9 м2/с, δ = 0,5 мкм.

Таким образом, энергия диэлектрических потерь на границах раздела фаз с разным уровнем этих потерь порождает локальные градиенты температуры и появление термодиффузионных потоков JT, порождающих твердофазные реакции.

Мощность потока JT пропорциональна мощности диэлектрических потерь W, которая задается мощностью магнетрона и зависит от свойства материала, подвергаемого СВЧ-излучению.

Исследования по модификации керамических структур в СВЧ-поле [2] показали, что припекание частиц порошка происходит как за счет термодинамической целесообразности переноса вещества в область контактного перешейка между частицами, так и за счет того, что в области поверхности частиц повышается содержание вакансий [9] с увеличением значений тангенса угла диэлектрических потерь, что вызывает дополнительный нагрев в электромагнитном поле.

Вследствие дополнительного нагрева приповерхностной области она будет расширяться сильнее, чем остальная часть материала, и возникают термодиффузные напряжения, для компенсации которых вакансии мигрируют в холодную часть образца, что эквивалентно притоку диффундирующих атомов в зону спекания.

Таким образом, припекание порошинок (частиц песка) будет происходить без появления обширной зоны плава материала, как точечное явление в местах соприкосновения частиц, а температура материала будет значительно ниже температуры его плавления при обычном нагреве [6, 7].

Термодиффузионный поток частиц при СВЧ-облучении, как это было указано выше, не должен приводить к растворению межзеренных образований и гомогенизации структуры материала. Этого можно достичь, не превышая требуемого уровня мощности диэлектрического излучения, и применять импульсный режим воздействия излучения, последнее не представляет затруднений ввиду безынерционности СВЧ-поля.

Заключение

Таким образом, имеются теоретически обоснованные предпосылки получения из флотационных отходов агломерированных структур в СВЧ-поле при температурах на 200–300 °C меньших, чем при обычном нагреве в муфельной печи, что позволяет предложить менее энергоемкую технологию получения агломератов из отходов флотации, открыв возможности их использования в технологиях переработки органических структур в качестве термотрансформаторов и сорбентов, обладающих термостойкостью и прочностью, а также для очистки стоков и газовых выбросов.

Исследование потребительских свойств таких структур проводится нами для использования их в катализе, сорбции, фильтрации и является предметом отдельной публикации.

Рецензенты:

Шулаев Н.С., д.т.н., профессор, заведующий кафедрой «Информатика, математика и физика», филиал ФГБОУ ВПО «Уфимский государственный нефтяной технический университет», г. Стерлитамак;

Дмитриев Ю.К., д.т.н., профессор, кафедра «Общая химическая технология», филиал ФГБОУ ВПО «Уфимский государственный нефтяной технический университет», г. Стерлитамак.

Работа поступила в редакцию 23.09.2014.

Библиографическая ссылка

Бахонина Е.И., Бикбулатов И.Х., Имашев У.Б., Закирьянов Д.И. ВОЗМОЖНОСТЬ ТВЕРДОФАЗНОГО СПЕКАНИЯ ФЛОТАЦИОННЫХ ОТХОДОВ ЗОЛОТОДОБЫЧИ В СВЧ-ПОЛЕ // Фундаментальные исследования. 2014. № 9-12. С. 2609-2615;URL: https://fundamental-research.ru/ru/article/view?id=35403 (дата обращения: 11.02.2026).