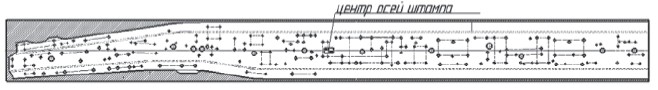

В настоящее время изготовление лонжеронов на ОАО «КАМАЗ» для большегрузных автомобилей и автобусов осуществляется путем вырубки контурных заготовок длиной ~ 6000–10000 мм, толщиной ~ 8–10 мм из горячекатаного проката из качественной низколегированной стали повышенной прочности марки 20ГЮТ и дальнейшей их формовки. Данные операции выполняются на автоматизированной линии включающей 2 гидравлических пресса KOMATSU UAS 6000 MB силой 60 МН. Крепление к лонжерону деталей как самой рамы, так и других узлов автомобиля обуславливает наличие в нем многочисленных отверстий различных диаметров (∅ = 11–45 мм) и назначения (рис. 1), поэтому на первом этапе вырубка по контуру совмещена также с пробивкой более 300 отверстий (для модели автомобиля КАМАЗ 43118). При этом для снижения силы штамповки процесс вырубки и пробивки отверстий осуществляются последовательно, т.е. вырубной контур и пробивные пуансоны размещены на различных высотах в штампе. Кроме того, пробивные пуансоны также разделены между собой на 3 уровня по высоте.

Рис. 1. Заготовка лонжерона автомобиля КАМАЗ, вырубаемая на прессе KOMATSU UAS 6000 MB

При пробивке многочисленных отверстий в заготовке лонжерона возникает неравномерное распределение силы штамповки относительно поперечной оси пресса, что приводит к смещению центра давления штампа относительно центра давления самого пресса. Данное явление обусловлено двумя причинами: во-первых, распределение пробивных пуансонов на уровни осуществляется по принципу – одинаковые диаметры на одном уровне; во-вторых, при штамповке в ряде модификации лонжеронов в настоящее время «универсальные» отверстия, пробиваемые на прессе, расположены преимущественно на одной половине заготовки. Вследствие этих причин сила штамповки начинает значительно преобладать на одном из концов заготовки и возникает крутящий момент, стремящийся повернуть ползун относительно центра давления пресса.

Это явление приводит к проблемам как собственно оборудования, так и самого процесса штамповки. В частности это повышенный износ рабочих частей штампа, таких как втулки, направляющие, пуансоны и т.д.; поломка пуансонов; появление заусенцев после пробивки отверстий на детали; повышенный износ самого пресса, возможность заклинивания ползуна вследствие перекоса и, как следствие, простои уникального, дорогостоящего оборудования.

Целью проведенной работы является устранение обозначенных проблем путем приведения центров давления штампов, находящихся в обращении, на ось пресса с помощью создания дополнительной силы противодействия перекосу ползуна и рационального размещения пуансонов по высоте.

Для достижения указанной цели предлагается:

1. В случае наличия в изготовляемом лонжероне приблизительно одинакового соотношения пробиваемых отверстий относительно оси пресса – применить более рациональное распределение отверстий по вертикальным уровням, чтобы свести крутящий момент на ползуне пресса до приемлемых значений. Для этого разработан алгоритм, на основе которого будет внедрена программа, позволяющая рассчитать по заданным координатам и диаметрам отверстий крутящий момент и распределить отверстия между уровнями с достижением минимальных приемлемых значений крутящего момента.

2. В случае отсутствия или весьма неравномерного соотношения отверстий относительно оси пресса единственным вариантом решения остается создание дополнительной силы противодействия для предотвращения перекоса ползуна.

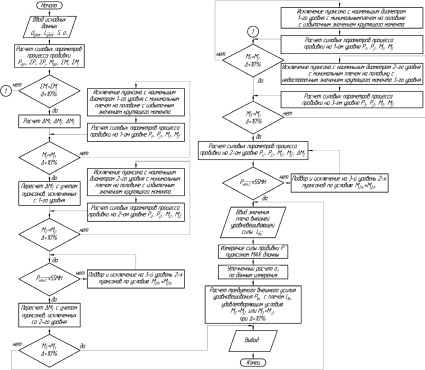

Основной принцип рационального распределения пуансонов по уровням пробивки заключается в переводе некоторых пуансонов 1-го уровня на 2-й и далее на 3-й уровень. Наиболее эффективно это реализуется с помощью применения подкладных плиток необходимой толщины под каждый пробивной пуансон. Алгоритм определения вариантов рационального размещения пуансонов и необходимой силы противодействия перекосу ползуна пресса приведен на рис. 2. Более подробно особенности его функционирования рассмотрены ниже на примере рационального распределения пуансонов по уровням пробивки для штампа вырубки-пробивки заготовки лонжерона автомобиля КАМАЗ 43118.

На рис. 2 приняты следующие обозначения:

di(j)nm – диаметры пробиваемых отверстий, мм; где n = 1, 2, 3 – уровни пробивки; i(j) – правая (левая) половина заготовки лонжерона относительно центра осей пресса; m = 1, 2, 3, ... – номера отверстий;

Li(j)nm – расстояния от центра осей пресса до центра каждого отверстия (плечи крутящих моментов), мм (рис. 3);

S – толщина металла, мм;

σср – сопротивление срезу, Н/мм2. Сопротивление срезу – это условная величина, применяемая в теоретических технологических расчетах ввиду сложности и неоднородности силового поля при вырубке-пробивке. Оно объединяет все виды сопротивления вырезаемого металла и автоматически учитывает упрочнение металла к моменту скола [1];

Pi(j)n – сумма сил пробивки на n-м уровне на правой (левой) половинах заготовки лонжерона, Н;

∑Pi – сумма всех сил пробивки на правой половине заготовки лонжерона, Н;

∑Pj – сумма всех сил пробивки на левой половине заготовки лонжерона, Н;

Mi(j)n – сумма моментов от сил пробивки на n-м уровне на правой (левой) половинах заготовки лонжерона, Н∙мм;

∑Mi – сумма моментов от всех сил пробивки на правой половине заготовки лонжерона, Н∙мм;

∑Mj – сумма моментов от всех сил пробивки на левой половине заготовки лонжерона, Н∙мм;

Δ – допустимое отклонение разности моментов от сил пробивки на правой и левой половинах заготовки лонжерона, %, определяемое по формуле

ΔMn – разность моментов от сил пробивки на правой и левой половинах заготовки лонжерона на n-м уровне, Н∙мм;

РНОМ.n – номинальная сила пробивки на n-м уровне, Н;

Lвн = 4894 мм – значение плеча уравновешивающей силы противодействия перекосу ползуна;

Рвн – уравновешивающая сила противодействия перекосу ползуна, Н;

σэк – экстремальное значение сопротивления срезу материала заготовки, Н/мм2. Оно определяется как отношение максимальной силы к площади поверхности заготовки в момент начала скалывания шириной S – hn:

σэк = Рmax/L∙(S–hр),

где hn – величина перемещения пробивного пуансона от момента его внедрения в заготовку до начала уменьшения величины технологической силы с его максимального значения (глубина зоны пластического сдвига в заготовке), мм; L = π∙d – периметр контура пробивки, мм.

Рис. 2. Алгоритм расчета вариантов рационального распределения пробивных пуансонов по уровням пробивки и определения дополнительной силы уравновешивания в реальном масштабе времени

Рис. 3. Схема определения исходных данных на заготовке лонжерона

Экстремальное и условное сопротивления срезу находятся в зависимости [2]:

σэк = σср/(S – hр).

Расчеты проводятся в следующей последовательности.

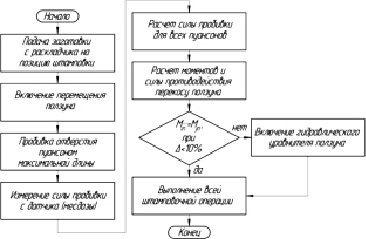

Экстремальное сопротивление срезу σэк определяется непосредственно при пробивке с использованием силоизмерительного устройства, установленного в штампе (рис. 4) под пуансоном, выполненным с длиной большей, чем у других пуансонов. Сигнал с силоизмерителя поступает на компьютер, где производится расчет σэк для каждой вырубаемой заготовки. Использование усредненных значений σср для данной марки стали из ТУ на поставку приводит к значительным погрешностям при расчете фактического крутящего момента, так как разброс значений σср для различных плавок существует большой [4].

Силы пробивки для каждого отверстия рассчитываются по формуле

P i(j)nm = ω∙σср∙L∙S,

где ω – коэффициент.

Моменты сил, создаваемых ими, определялись по формуле

М i(j)nm = P i(j)nm∙L i(j)nm.

Суммарные моменты по 3-м уровням (n) расположения пуансонов и обеим половинам штампа i(j):

∑Мin, ∑Мjn;

и для каждой половины по всем уровням:

∑Мi, ∑Мj.

Расчет разности моментов сил по уровням.

Суммарные моменты от сил пробивки каждой из половин i(j) по всем уровням:

∑Мi = ∑Мi1 + ∑Мi2 + ∑Мi3;

∑Мj = ∑Мj1 + ∑Мj2 + ∑Мj3.

Разность моментов сил 2-х половин по i(j) по всем уровням, а также для каждого уровня:

ΔМ = ∑Мi - ∑Мj;

ΔМ1 = ∑Мi1 - ∑Мj1;

ΔМ2 = ∑Мi2 - ∑Мj2;

ΔМ3 = ∑Мi3 - ∑Мj3.

Сравнение суммарных моментов сил каждой из половин i(j) по всем уровням:

∑Мi ≈ ∑Мj,

Δ ≤ 10 %.

Если данное условие не выполняется, согласно алгоритму необходимо уравновесить 1-й и 3-й уровни, а затем рассчитать значение требуемой внешней силы противодействия перекосу ползуна.

Произведем сравнение суммарных моментов сил каждой из половин i(j) на 1-м уровне:

∑Мi1 ≈ ∑Мj1,

Δ ≤ 10 %.

Данное условие не выполняется, поэтому исключить пуансон с минимальным диаметром и наименьшим плечом момента на левой половине 1-го уровня и перенести его на 2-й уровень пробивки.

Сравнение суммарных моментов сил каждой из половин i(j) на 3-м уровне показывает

∑Мi3 ≈ ∑Мj3,

Δ ≤ 10 %,

что данное условие также не выполняется и необходимо перенести пуансон с минимальным диаметром и наименьшим плечом момента на правой половине 2-го уровня на 3-й уровень пробивки.

Далее производится проверка допустимой силы штамповки на 2-м уровне:

РНОМ.2 = ∑Р2m ≤ 55·109 Н.

Ввод значения плеча Lвн внешней уравновешивающей силы.

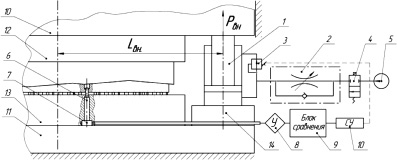

Значение плеча Lвн = 4894 мм уравновешивающей силы противодействия принимаем исходя из технических возможностей согласно схеме на рис. 4.

Определим требуемую внешнюю силу уравновешивания Рвн с плечом Lвн.

Расчет производим исходя из условия

∑Мi2 = ∑Мj2 или ∑Мi3 = ∑Мj3;

по формуле:

Согласно проведенным расчетам следует:

– перенести 2 пуансона с минимальным плечом крутящего момента с 1-го на 2-й уровень;

– перенести 30 пуансонов с минимальным плечом крутящего момента со 2-го на 3-й уровень;

– приложить внешнюю силу Рвн = 420,52∙103 H, необходимую для уравновешивания ползуна пресса при Lвн = 4894 мм.

Таким образом, для рассмотренного примера только рациональным размещением пуансонов проблему перекоса ползуна не решить, необходимо приложение к ползуну силы противодействия его повороту.

Для создания этой силы на прессе KOMATSU UAS 6000 MB наиболее рационально применить специальное гидравлическое устройство [3] (рис. 4). При этом следует иметь в виду, что сила противодействия перекосу ползуна необходима только при пробивке отверстий 2-го уровня, так как остальные уровни уравновешиваются с помощью рационального распределения пуансонов согласно данным расчетного алгоритма.

Рис. 4. Принципиальная гидравлическая схема устройства для уравновешивания ползуна пресса

На рис. 4 приняты следующие обозначения: 1 – гидроцилиндр; 2 – регулирующий элемент; 3 – перепускной клапан; 4 – двупозиционный распределитель; 5 – нерегулируемый насос; 6 – пробивной пуансон максимальной длины; 7 – датчик для измерения параметров штампуемости (силоизмеритель (месдоза), ходограф); 8 – усилитель; 9 – блок сравнения измеренных параметров с эталонными; 10 – система управления прессом; 11 – ползун; 12 – стол пресса; 13 и 14 – верхний и нижний штампы; 15 – плита подкладная.

Алгоритм управления процессом с использованием гидравлического устройства [5] приведен на рис. 5.

Рис. 5. Алгоритм управления процессом с использованием гидравлического устройства противодействия перекосу ползуна

Принцип работы данного устройства следующий, шток гидроцилиндра 1 до рабочего хода выставляется на высоту пробивки отверстий 2-го уровня с помощью насоса 5, переключения распределителя 4 и регулирующего элемента 2. Перепускной клапан 3 настраивается на силу, полученную из алгоритма на предыдущем этапе. В момент рабочего хода шток гидроцилиндра должен соприкоснуться с ползуном 10 и при пробивке отверстий 2-го уровня сила на штоке достигает заданного значения для противодействия перекосу. В дальнейшем срабатывает перепускной клапан, рабочая жидкость перетекает в верхнюю полость гидроцилиндра и ползун беспрепятственно совершает дальнейший ход.

Предложена конструкция устройства для уравновешивания ползуна гидравлического пресса KOMATSU UAS 6000 MB. Разработанная принципиальная схема гидравлического устройства уравнителя ползуна пресса позволяет задавать требуемое значение силы противодействия перекосу ползуна в необходимый момент времени, приложенной в заданной точке ползуна. Его использование позволит предотвратить такие проблемы, как преждевременный износ и выход из строя рабочих частей штампов, в частности поломки пробивных пуансонов; образование заусенцев на заготовках для лонжеронов при недопустимых значениях перекоса ползуна; тяжелые условия функционирования прессового оборудования и повышенный износ его узлов; незапланированные простои из-за проблем с прессом, а также вследствие заклинивания ползуна в процессе штамповки.

Рецензенты:

Симонова Л.А., д.т.н., профессор, зам. директора по научной деятельности Набережночелнинского филиала Казанского федерального университета, г. Набережные Челны;

Астащенко В.И., д.т.н., профессор Набережночелнинского филиала Казанского федерального университета, г. Набережные Челны.

Работа поступила в редакцию 26.08.2014.

Библиографическая ссылка

Виноградов А.И., Шибаков В.Г., Панкратов Д.Л. АВТОМАТИЗАЦИЯ ПРОЦЕССА ИЗГОТОВЛЕНИЯ ДЛИННОМЕРНЫХ ИЗДЕЛИЙ ИЗ ТОЛСТОЛИСТОВЫХ МАТЕРИАЛОВ // Фундаментальные исследования. 2014. № 9-9. С. 1929-1934;URL: https://fundamental-research.ru/ru/article/view?id=35164 (дата обращения: 30.01.2026).