Развитие технологий получения изделий идет в направлении увеличения коэффициента использования металла при сохранении или улучшении качества готового продукта. Порошковая технология отвечает требованиям ресурсосбережения и малоотходности, обеспечивая возможность создания материалов, которые по физико-механическим и эксплуатационным характеристикам не уступают материалам, изготовляемым традиционными способами [1]. Важно отметить, что порошковые технологии также являются эффективным способом утилизации отходов промышленности [7]. В полной мере это относится к материалам на основе титана, широко применяемым в авиакосмической технике, автомобилестроении и других областях благодаря их высокой удельной прочности (отношение прочностных характеристик к плотности), сопротивлению усталости, вязкости разрушения и коррозионной стойкости.

Необходимо учитывать, что существенным фактором в производстве изделий из порошковых материалов является такое свойство порошков, как формуемость, или способность сохранять форму после прессования [1]. Данное свойство определяется прежде всего формой частиц порошка и состоянием их поверхности. Для порошковых композитов уплотняемость и формуемость порошка зависят также от вида добавок порошков легирующих металлов и сплавов. Так, если прочностные характеристики вводимых добавок выше, чем основного металла, то уплотняемость смесей порошков ухудшается. Для изготовления спеченных титановых сплавов используют чистые по примесям (особенно кислороду и азоту) порошки легирующих металлов [6], что гарантирует хорошую спекаемость заготовок и однородность их по химическому составу.

Для исследований выбрали порошок из сплава ВТ-22

[4].

[4].

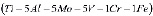

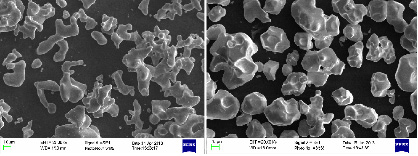

В материалах на основе титана алюминий повышает прочностные и жаропрочные свойства, ванадий повышает пластичность и снижает охрупчивание материала при эксплуатации [4,5]. Сплав ВТ-22 в отожженном состоянии является наиболее прочным среди серийных сплавов, используется, например, для изготовления силовых крупногабаритных деталей летательных аппаратов. Гранулометрический состав порошков определяли на анализаторе частиц по размерам и форме CAMSIZER –XT (retsch Technology, Германия). Исследуемый порошок представлен фракцией менее 440 мкм, средний размер частиц – 156 мкм. Частицы порошка имеют округлую и сферическую форму, коэффициент сферичности – 0,722, коэффициент симметричности – 0,876. Морфология и топография поверхности порошка представлена на рис. 1.

а) б)

б)

Рис. 1. Морфология порошка, полученного из сплава ВТ-22 распылением плазмой (а); топография поверхности частиц порошка (б)

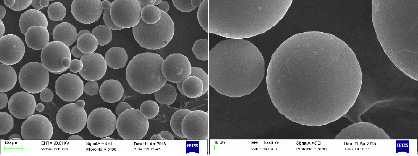

а) б)

б)

Рис. 2. Морфология порошка после отжига (а) и после измельчения отожженного порошка (б)

Перед прессованием часть порошка сплава ВТ–22 подвергали отжигу в вакуумной электропечи сопротивления камерного типа СНВЭ–9/18 в следующем режиме: выдержка 1 час при 750 0С, охлаждение с печью 2 часа, затем выдержка 3 часа при 650 0С и охлаждение с печью. После отжига частицы образовывали связь между собой в виде конгломератов из сросшихся между собой частиц (рис. 2, а), однако образовывающаяся между ними связь непрочная, и сросшиеся частицы поддаются измельчению в виброистирателе. После измельчения в виброистирателе большинство частиц крупной фракции имели более развитую шероховатую поверхность (рис. 2, б), однако лучшему схватыванию при прессовании это не способствовало.

Прессование проводили на гидравлическом прессе МС–500. С целью уменьшения коэффициента трения, снижения давления прессования (при обеспечении заданной плотности заготовки) и напряжения выпрессовки, уменьшения неравномерности распределения плотности по объему прессовки наносили стеарат цинка на стенки контейнера.

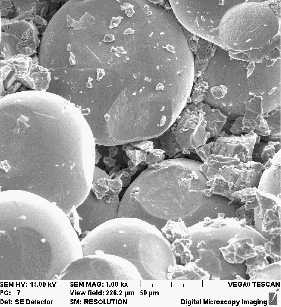

На первом этапе исследований провели испытания по прессованию порошка сплава ВТ–22 в исходном состоянии и после отжига. В результате получено, что для достижения относительной плотности ρотн=0.75…0.8 порошка ВТ–22 требуется значительное давление прессования p – более 1000 МПа. Однако даже при давлении порядка 1200…1300 МПа прессовки из ВТ–22 рассыпаются как из отожженного, так и неотожженного порошка. Частицы деформируются, но не сцепляются между собой, что обусловлено правильной формой частиц и состоянием их поверхности, в частности, наличием оксидной пленки. Дальнейшее увеличение давления прессования, вероятно, позволит получить цельные прессовки, однако учитывая, что трудоемкость прессования составляет в ряде случаев до 50 % в общей трудоемкости операций порошковой металлургии (от приготовления шихты до калибрования) [6], это вряд ли экономически целесообразно.

Рис. 3. Осыпавшийся край брикета из порошка ВТ-22 после прессования при 1200 МПа

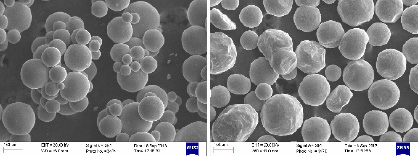

Поэтому далее исследовали смесь порошка сплава ВТ-22 с добавками более мелких порошков с частицами с развитой поверхностью: гидридно-кальциевого порошка титана ПТМ-1 со средним размером частиц 46,3 мкм после отжига и порошка сплава никель-алюминий, восстановленного ПВ-Н70Ю30, со средним размером частиц 43 мкм. Никелевый порошок применяется в порошковой металлургии в качестве добавки для специальных сплавов [4]. Морфология порошков ПТМ-1 и ПВ-Н70Ю30 представлена на рис. 4.

Процентное содержание ПТМ-1 и ПВ-Н70Ю30 варьировали исходя из следующих соображений. С одной стороны, необходимо максимально возможно использовать порошок сплава ВТ-22. Кроме того, стоимость ПТМ-1 в несколько раз выше, чем у ВТ-22, что является немаловажным фактором при производстве изделий из титановых порошков [4]. Поэтому доля ПТМ-1 должна быть по возможности ограничена. Это же относится и к порошку сплава ПВ-Н70Ю30, исходя из того, что его плотность значительно выше (примерно в 1,75 раза), чем у ВТ-22 и ПТМ-1, и, следовательно, увеличение доли порошка ПВ-Н70Ю30 ведет к увеличению плотности всей композиции. С другой стороны, необходимо обеспечить сохранение формы прессовок (исключить их осыпание, растрескивание, расслоение) для последующего спекания.

а) б)

б)

Рис. 4. Морфология частиц порошка ПТМ-1 (а) сплава никель-алюминий, полученного восстановлением; марки ПВ-Н70Ю30 (б)

Образцы прессовали при давлении 1000 МПа. Прессование брикетов проводили на гидравлическом прессе МС–500 в закрытой разборной пресс–форме. В результате получены заготовки на основе порошка сплава ВТ–22 плотностью 0,72…0,85 от теоретической. Качество брикетов удовлетворительное, при этом в ряде случаев для неспеченных образцов наблюдалось осыпание нижней кромки. После прессования образцы спекали в вакуумной электропечи сопротивления камерного типа СНВЭ–9/18.

Прочность брикетов оценивали по результатам опытов на осевое сжатие на универсальной испытательной машине ZWICK BT1–FR050THW/A1K. В момент начала разрушения заготовки фиксировали усилие и определяли предел прочности на сжатие при текущей плотности  .

.

По результатам испытаний образцов на сжатие выполнена оценка предела прочности на сжатие компактного материала  , для чего использована формула М.Ю. Бальшина [3]:

, для чего использована формула М.Ю. Бальшина [3]:

,

,

где  в диапазоне плотности rотн от 0,5 до 0,9. Для качественной оценки прочности полученных брикетов приняли m=3. Наиболее характерные результаты представлены в таблице. Приведены усредненные значения по трем образцам для каждого состава порошка.

в диапазоне плотности rотн от 0,5 до 0,9. Для качественной оценки прочности полученных брикетов приняли m=3. Наиболее характерные результаты представлены в таблице. Приведены усредненные значения по трем образцам для каждого состава порошка.

Плотность и прочность спеченных брикетов

|

№ п/п |

Состав, мас.% |

|

|

|

||

|

ВТ-22 |

ПТМ-1 |

ПВ-Н70Ю30 |

||||

|

1 |

60 |

10 |

30 |

0,776 |

535 |

1145 |

|

2 |

65 |

5 |

30 |

0,754 |

410 |

957 |

|

3 |

60 |

20 |

20 |

0,783 |

834 |

1737 |

|

4 |

65 |

15 |

20 |

0,756 |

768 |

1777 |

|

5 |

60 |

30 |

10 |

0,812 |

1103 |

2090 |

|

6 |

65 |

25 |

10 |

0,789 |

1056 |

2150 |

|

7 |

65 |

30 |

5 |

0,791 |

1124 |

2264 |

|

8 |

70 |

25 |

5 |

0,785 |

967 |

1999 |

Результаты исследования прессовок на основе порошка сплава ВТ–22 показали следующее. Лучше всего прессуются порошки с содержанием порошка ПТМ–1 выше 20 % (см. таблицу). При этом прочность компактного материала на сжатие (величина  ) для указанных составов имеет такую же зависимость. Наибольшую прочность компактного материала можно достигнуть для брикетов с составом 7.

) для указанных составов имеет такую же зависимость. Наибольшую прочность компактного материала можно достигнуть для брикетов с составом 7.

Низкое содержание порошка ПТМ–1 не обеспечивает приемлемое качество и механические свойства готового изделия. Прочностные свойства напрямую зависят от процентного содержания добавок. Наиболее приемлемый уровень добавки ПТМ–1 25–30 %, при этом рекомендуется использовать в качестве 3–го компонента 5–10 % ПВ–Н70Ю30. Данные добавки позволяют получить брикеты плотностью порядка 0,8 от теоретической, с пределом прочности на сжатие выше 1000 МПа.

Таким образом, для получения изделий с высокой прочностью и плотностью с учетом фактора снижения стоимости исходного материала наиболее перспективным являются составы с содержанием ВТ–22 (60–65 %) + ПТМ–1(25–30 %) + ПВ–Н70Ю30 (5–10 %), причем для увеличения плотности заготовок рекомендуется поднять давление прессования выше 1000 МПа.

Заключение

Механические характеристики и сферическая форма частиц порошка ВТ–22, а также твердая оксидная пленка на поверхности частиц с большим ресурсом пластичности препятствуют схватыванию частиц между собой. Холодное компактирование для получения изделий из порошка ВТ–22 возможно лишь при использовании добавок с более пластичными свойствами, с развитой поверхностью. Использование дорогостоящих добавок помогло значительно повысить механические характеристики готового изделия, однако потребовался подбор оптимального процентного содержания с точки зрения его экономической обоснованности. Поиск оптимального состава композита на основе порошка сплава ВТ–22 показал, что в составе необходимо использовать порошки ПТМ–1 и ПВ–Н70Ю30. Оптимальным являются составы с содержанием ВТ–22(60–65 %) + ПТМ–1(25–30 %) + ПВ–Н70Ю30(5–10%).

Рецензенты:

Федотов В.П., д.т.н., старший научный сотрудник, главный научный сотрудник лаборатории прикладной механики Института машиноведения УрО РАН, г. Екатеринбург;

Петунин А.А., д.т.н., доцент, заместитель директора по науке и инновациям, профессор кафедры «Информационные технологии и автоматизация проектирования» механико–машиностроительного института Уральского федерального университета им. Б.Н. Ельцина, г. Екатеринбург.

Работа поступила в редакцию 04.06.2014.

Библиографическая ссылка

Крючков Д.И., Поляков А.П., Залазинский А.Г., Березин И.М., Субачев Ю.В. ВЛИЯНИЕ СОСТАВА МЕХАНИЧЕСКОЙ СМЕСИ ПОРОШКОВ ТИТАНА НА СВОЙСТВА ЗАГОТОВОК // Фундаментальные исследования. 2014. № 9-1. С. 24-28;URL: https://fundamental-research.ru/ru/article/view?id=34635 (дата обращения: 14.02.2026).