Автомобильный транспорт занимает лидирующее место в структуре перевозки грузов (69 %) и пассажирообороте (71 %), доля которых неуклонно растет пропорционально динамике роста числа мобильных энергетических средств.

Актуальность темы. Легковые автомобили являются самым распространенным источником загрязнения окружающей среды токсическими вредными выбросами. По этой причине законодательные международные и национальные требования, накладывающие ограничение на степень этого загрязнения, периодически ужесточаются. При этом конструкции легковых автомобилей подвергаются непрерывному совершенствованию. В частности, это подразумевает разработку и внедрение в производство эффективных технических устройств уменьшающих выброс токсических веществ, таких как СО, NOx, СН, а также твердых частиц сажи в составе отработавших газов (ОГ) [1, 2, 3, 4].

Целью настоящей работы является повышение эффективности диагностирования элементов системы выпуска ДВС путем контроля отдельных участков осциллограммы количества газов в цилиндре в зависимости от угла поворота коленвала при обеспечении тестового нагружения; выбега коленчатого вала ДВС и сопротивления выпускной системы.

Проведенный анализ факторов, влияющих на техническое состояние элементов системы выпуска, показывает, что наиболее уязвимы и подвержены отказам каталитический нейтрализатор и датчик кислорода (далее в тексте λ-зонд). Поэтому при эксплуатации ДВС необходимо осуществлять процесс контроля технического состояния данных элементов выпускного тракта [4, 5, 6].

Проведем анализ методов и средств диагностирования элементов системы выпуска ДВС (табл. 1).

Таблица 1

Анализ методов и средств диагностирования ДВС

|

Методы |

Средство |

Преимущества |

Недостатки |

|

1. Проверка токсичности |

Газоанализатор |

Точность, универсальность |

Сложность локализации причины |

|

2. Перепад давления |

Осциллограф Постоловского, тензоаппаратура с датчиками давления |

Высокая чувствительность, универсальность, точность, мобильность |

Высокая стоимость, необходима высокая квалификация персонала |

|

3. Электрические параметры λ-зонда |

Мотор-тестер МТ-10 |

Универсальность, оперативность поиска неисправностей |

Для использования необходим квалифицированный персонал, высокая трудоемкость |

|

4. Мощность ДВС |

Мотор-тестер МТ-10 |

Универсальность, оперативность поиска неисправностей |

Для использования необходим квалифицированный персонал |

|

5. Выбег ДВС |

Отключатель электромагнитных форсунок |

Удобство в использовании, достоверность, дешевизна |

Необходима высокая квалификация персонала, сложность анализа информации |

|

6. Сопротивление прохождению отработавших газов |

Осциллограф Постоловского, отключатель электромагнитных форсунок |

Высокая чувствительность, оперативность, достоверность, универсальность |

Необходима высокая квалификация персонала, сложность анализа информации |

Проведенный анализ методов и средств диагностирования позволил выявить их основные преимущества и недостатки. Наиболее перспективным направлением является разработка новых методов диагностирования выпускного тракта с использованием осциллографа Постоловского и отключателя электромагнитных форсунок [5, 6, 7, 8, 9]. В данном случае использование отключателя электромагнитных форсунок позволяет задавать нагрузочные режимы для повышения чувствительности диагностических признаков.

Теоретические исследования

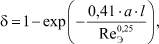

Степень очистки отработавших газов определяется [1, 3, 4]:

(1)

(1)

где δ – степень очистки отработавших газов; а – удельная поверхность гранул катализатора, м2/г; l – толщина слоя катализатора, м; ReЭ – эффективное число Рейнольдса.

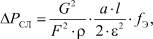

Перепад давления на слое катализатора:

(2)

(2)

где G – массовый расход отработавших газов, кг/с; F – площадь реактора, м2; ρ – плотность, кг/м3; ε – пористость слоя катализатора; fЭ – коэффициент сопротивления.

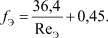

Коэффициент сопротивления можно найти из выражения

(3)

(3)

Эффективное число Рейнольдса –

(4)

(4)

где μ – динамическая вязкость газа, Па·с.

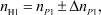

Для примера рассмотрим влияние технического состояния системы выпуска (увеличенное сопротивление) на мощность ДВС (по снижению частоты вращения коленчатого вала ДВС) [5, 7, 9, 10]:

(5)

(5)

где nН1 – частота вращения коленчатого вала исправного ДВС (табличное значение), мин–1; nР1 – реальное значение частоты вращения коленчатого вала неисправного ДВС, мин–1; ±ΔnР1 – увеличение или уменьшение частоты вращения коленчатого вала ДВС, связанное с неисправностью системы выпуска, мин–1.

Из представленного выражения (5) видно, что реальное (фактическое) значение частоты вращения коленчатого вала ДВС nР1 при диагностировании отличается от табличного значения nН1 на величину ΔnР1. Величина ±ΔnР1 зависит от технического состояния элементов системы выпуска. При исправности элементов системы выпуска nН1 = nР1, что даст в выражении (5) nР1/nН1 = 1. При неисправности системы выпуска отношение nР1/nН1 ≠ 1, а значение мощности реального ДВС будет отличаться от значения мощности исправного (эталонного) ДВС [10].

Методика диагностирования системы выпуска

Перед процессом диагностирования выпускного тракта поршневых двигателей внутреннего сгорания подсоединяют отключатель электромагнитных форсунок к штатным электромагнитным форсункам и осциллограф Постоловского [6, 10].

Реализация данного метода возможна при помощи диагностических средств: осциллографа Постоловского (рис. 1, а) и отключателя электромагнитных форсунок (рис. 1, б) (для формирования тестовых режимов).

а

а  б

б

Рис. 1. Диагностические средства: а – осциллограф Постоловского с датчиком давления; б – отключатель электромагнитных форсунок

Запускают двигатель и приступают к диагностированию выпускного тракта. Для этого задают номинальную частоту вращения коленчатого вала двигателя при помощи дроссельной заслонки автомобиля. Поддерживая ее неизменное значение, отключателем электромагнитных форсунок выключают одновременно все цилиндры. За время от момента выключения цилиндров двигателя до его полной остановки осциллографом Постоловского измеряют число оборотов коленчатого вала [6, 10].

Сравнивают измеренное число оборотов коленчатого вала с эталонным (за эталон принимают число оборотов коленчатого вала для нового двигателя). Чем меньше оборотов делает двигатель до полной остановки, тем больше сопротивление выпускного тракта.

Увеличение сопротивления выпускного тракта двигателя приводит к уменьшению мощности ДВС. Согласно нормативно-технической документации уменьшение номинальной мощности двигателя на 15 % считается отказом. Практика эксплуатации и диагностирования двигателей показывает, что предельное значение мощности наблюдается при сопротивлении выпускного тракта +8,62 кПа [6].

Проведенные измерения и расчеты энергии, затрачиваемой на преодоление потерь на газообмен при нормальном техническом состоянии двигателя ЗМЗ 4062 и при предельно увеличенном сопротивлении на выпуске, представлены в табл. 2.

Таблица 2

Затраты энергии на газообмен за один цикл работы двигателя

|

Техническое состояние двигателя |

Затраты энергии, Дж |

Затраты энергии, % |

|

Исправный двигатель |

145 |

100 |

|

Увеличено сопротивление выпуску на +8,62 кПа |

178 |

123 |

Анализ результатов расчетов, представленных в табл 2, показывает, что предельное увеличение сопротивления выпуску отработавших газов увеличивает затраты энергии на газообмен на 23 % за цикл [6].

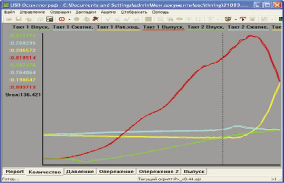

При проведении измерений снимается осциллограмма количества газов в цилиндре в зависимости от угла поворота коленчатого вала (рис. 2).

Рис. 2. Осциллограмма количества газов в цилиндре в зависимости от угла поворота коленчатого вала: крайнее левое положение графика совпадает с ВМТ; крайнее правое положение графика совпадает с НМТ; зелёный – такт впуска; синий – такт сжатия; жёлтый – такт рабочего хода; красный – такт выпуска

При диагностировании проводится анализ отдельных участков осциллограммы количества газов в цилиндре в зависимости от угла поворота коленвала при обеспечении тестового нагружения. Также оценивается выбег коленчатого вала ДВС и сопротивление выпускной системы [10].

Выводы

Отказы, связанные с неисправностями катализатора и λ-зонда, являются первыми в ряду неисправностей систем ДВС. Проведенный анализ факторов, влияющих на техническое состояние элементов системы выпуска, показывает, что наиболее уязвимы и подвержены отказам – каталитический нейтрализатор и λ-зонд. Проведенный анализ методов и средств диагностирования позволил выявить: наиболее перспективным направлением является разработка новых методов диагностирования выпускного тракта с использованием осциллографа Постоловского и отключателя электромагнитных форсунок. При диагностировании проводится анализ отдельных участков осциллограммы количества газов в цилиндре в зависимости от угла поворота коленвала при обеспечении тестового нагружения. Также оценивается выбег коленчатого вала ДВС и сопротивление выпускной системы.

Рецензенты:

Машрабов Н.М., д.т.н., профессор кафедры «Технология и организация технического сервиса», Челябинская государственная агроинженерная академия, г. Челябинск;

Ерофеев В.В., д.т.н., профессор, заведующий кафедры «Технология и организация технического сервиса», Челябинская государственная агроинженерная академия, г. Челябинск.

Работа поступила в редакцию 21.05.2014.

Библиографическая ссылка

Плаксин А.М., Гриценко А.В., Бисенов С.Э., Глемба К.В., Лукомский К.И. ДИАГНОСТИРОВАНИЕ СИСТЕМЫ ВЫПУСКА ДВИГАТЕЛЕЙ ВНУТРЕННЕГО СГОРАНИЯ ПУТЕМ КОНТРОЛЯ СОПРОТИВЛЕНИЯ ВЫПУСКНОГО ТРАКТА // Фундаментальные исследования. 2014. № 8-2. С. 322-326;URL: https://fundamental-research.ru/ru/article/view?id=34552 (дата обращения: 15.02.2026).