Борьба за снижение массы конструкции воздушного летательного аппарата велась с самого первого его полета. В космических аппаратах снижение массы узлов и агрегатов ещё более важно. Применение для разработки новых изделий современных конструкторских программ дает возможность проектировать близкие к оптимальным конструкции, но применяемые на производстве технологии изготовления не дают полностью реализовать их возможности. Разработка новых технологий позволит эффективнее создавать новую конкурентоспособную технику.

Одним из очевидных способов уменьшения массы конструкции является уменьшение числа крепежных деталей, соединяющих части изделия. Толщина и форма деталей оптимизируется за счет устранения приливов и подобных элементов детали для размещения крепежа. Дорогостоящие материалы используются только в тех частях детали, где это необходимо. Исключаются операции сборки и регулировки. Такой подход представляет наибольший интерес в изготовлении космических аппаратов, где не предполагается проведение ремонтных работ, связанных с разборкой изделий, в процессе эксплуатации.

1. Традиционные способы изготовления деталей

- Механические способы изготовления деталей.

- Электрохимические и электроэрозионные технологии.

- Порошковые технологии.

- Литье.

2. Новые технологии изготовления деталей

Метод использования гетерогенных потоков для формирования изделий может существенно снизить материальные, энергетические и трудовые затраты на производство машин и механизмов, сократить простои оборудования, увеличить выпуск продукции, повысить ее качество и ресурс, значительно уменьшить расход материалов. Применение этой технологии позволяет реализовать принципиально новый подход к формообразованию изделий. Концепция этого подхода заключается в том, что механическая прочность конструкции, сопротивление её воздействию внешних факторов достигается локальным формированием по всему объему изделия широкой гаммы (по составу и назначению) слоев из разных материалов. В результате применения разнофункциональных материалов могут быть созданы изделия с уникальным сочетанием свойств, недостижимым при использовании традиционных технологий.

Поэтому целесообразно проводить исследования и разработки в области применения наукоемких газотермических методов формирования объема детали. К группе промышленно развитых газотермических методов, которые могут быть использованы, относят плазменный, детонационный, газопламенный, и электродуговой методы. Все они объединены единым принципом формирования с использованием гетерогенных потоков. В результате изделие формируется из отдельных частиц (порошка), нагретых и ускоренных с помощью высокотемпературной газовой струи (газа-носителя). Структура изделий, полученных этими методами, слоистая, образована дискретными частицами с более или менее выраженными границами раздела.

Значительная скорость истечения струи в сочетании с высокими температурами в газотермических методах, а также возможность мобильного регулирования компонентного состава струи (инертная, восстановительная, окислительная), способствуют формированию широкого спектра получаемых материалов – от обычных и тугоплавких металлов, оксидов, карбидов, боридов и т.п. до пластмасс.

Газотермические технологии обладают высокой производительностью. Так, производительность детонационного метода – килограммы, газопламенного и плазменного – десятки килограммов, электродуговой металлизации – до сотни килограммов массы порошка в час. Газотермические технологии позволяют формировать как локальные участки конструкций, так и детали, имеющие большие поверхности.

В настоящее время методы, средства и научная концепция формирования изделий принципиально изменится благодаря современным достижениям физики твердого тела, в частности, ее новой ветви – создания сверхмелкозернистых материалов, наноматериалов. Это направление бурно развивается.

Новые горизонты применения сверхмелкозернистых порошков открываются в технологиях формирования изделий с изменяющимися свойствами материала в объеме. Результаты, достигнутые даже на первой стадии применения сверхмелкозернистых порошков в газодинамических технологиях формирования изделий, позволяют видеть громадную перспективу в получении суперматериалов с необходимыми свойствами.

3. Принцип газодинамического метода формирования деталей

На подложку, повторяющую поверхность детали, наносится слой металла, который и формирует деталь. Затем подложка убирается из детали. Способ нанесения металла и снятия подложки выбирается в соответствии с требованиями, предъявляемыми к детали. Подложка должна выдерживать температурные и силовые воздействия при формировании детали. В то же время она должна быть максимально дешевой и приспособленной для дальнейшей переработки.

Физические основы газодинамического метода

Сущность метода заключается в том, что изделие формируется в результате соударения высокоскоростных гетерогенных потоков с твердой поверхностью оболочки. В момент удара большая часть кинетической энергии частиц, двигающихся в потоке, переходит в тепло, вызывая в зоне контакта значительное повышение местной температуры и деформацию частиц. Массовая доля частиц, которые формируют изделие в гетерогенном потоке, не превышает 10 % от массовой доли газа-носителя [1].

Газодинамический метод позволяет получать как однородные по составу, так и изменяющиеся свойства материала, получая композиционные металлические изделия. Для получения нужных свойств и состава композиционных материалов в поток подается расчетное количество частиц (металлов, карбидов, окислов) с размерами частиц от 5 до 25 мкм. Необходимый состав разнородных порошков в расчетной пропорции готовится в специальном газодинамическом смесителе. Состав с необходимыми параметрами (давлением и температурой) поступает в форкамеру и затем разгоняется в сверхзвуковом сопле до расчетной для данной композиции скорости. Давление и температура газа-носителя выбираются так, чтобы скорость частиц на выходе из разгонного участка соответствовала расчетной, а их температура не превышала 20...50 % температуры плавления материала частиц. Способ может быть плазменным, электродуговым, газопламенным, детонационным. Основным условием является то, что изделие формируется за счет высокого уровня кинетической энергии частиц, в то время как температура (энтальпия) потока значительно меньше температуры их плавления.

Научная концепция формирования изделий строится на физическом принципе снижения уровня статической температуры газовой фазы, а вместе с тем и частиц, при значительном повышении скорости гетерогенного потока на разгонном участке [1, 2].

На завершающей стадии ускорения частицы гетерогенного потока приобретают высокую кинетическую энергию, которая при взаимодействии с поверхностью переходит в разные формы энергий, в том числе в энергию образования межатомных связей.

При проведении исследований получено, что процесс взаимодействия частиц аналогичен сварке взрывом. В зоне удара происходит взаимная сдвиговая деформация кристаллических решеток в материалах частиц и подложки, активация сопряженных поверхностей (включая очистку от окисных пленок). Кроме того, в пятне контакта возникают динамические эффекты (например, динамическая диффузия) как следствие локального импульса давления и повышения температуры в момент удара частицы о подложку. Весь этот комплекс процессов обеспечивает высокий уровень адгезионных и когезионных свойств изделий, а также их деформационное упрочнение по всей толщине.

В результате реализации ударно-волновых нагрузок, а также диссипации кинетической энергии в пятне соударения происходят физико-химические и фазовые превращения в объеме изделия. Все эти процессы сопутствуют как изменению кристаллической решетки исходных материалов, так и возможному образованию материалов с новыми свойствами.

Таким образом, по предварительным исследованиям обнаруженные признаки позволяют утверждать, что с помощью газодинамических методов можно создавать различные композиционные элементы, задавать их свойства, с высокой точностью контролировать и управлять ходом технологического процесса, получить экологически чистую технологию. Анализ возможностей показал, что данный метод является универсальным методом с точки зрения изготовления разнообразных изделий.

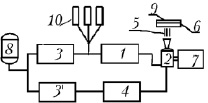

Блок-схема реализации газодинамического метода изготовления деталей

Физический принцип газодинамического метода изготовления деталей показан на блок-схеме, представленной на рисунке. Сжатый воздух от компрессорной станции закачивается в баллон 8. По пневматическим магистралям, оснащенным запорными вентилями и пневморегуляторами, сжатый воздух поступает в системы управления расходом газа 3 и 3′, смонтированные на общем пульте газодинамической установки. Часть сжатого воздуха поступает в подсистему дозирования порошка 3, в которой создается газопорошковая взвесь с необходимым массовым расходом, порошок подается в требуемом составе из бункеров питателей 10 и далее транспортируется в камеру смешения 2. Основная часть сжатого воздуха с параметрами, заданными регулятором 3′, подается в омический нагреватель газа 4 для нагрева до расчетной температуры. Нагретый газ поступает в камеру смешения 2 и в дальнейшем исполняет роль газа-носителя порошка.

Оптимальное соотношение массовых расходов газа-носителя и порошка задаются системами 3 и 3′, газопорошковая взвесь формируется в камере смешения 2, в которой обеспечиваются расчетные параметры давления и температуры гетерогенной смеси. Далее гетерогенная смесь поступает в разгонный сопловой блок (ускоритель), формирующий сверхзвуковую гетерогенную струю 5. Струя направляется на формообразующую оболочку 6. Устройство механизма перемещения 7 обеспечивает необходимые движения камеры смешения с сопловым блоком 2.

Блок-схема установки: 1 – система дозирования и подачи порошка; 2 – камера смешения с сопловым блоком; 3 – система управления параметрами и массовым расходом газа-носителя; 3′ – система управления параметрами дозатора порошка; 4 – нагреватель газа-носителя; 5 – гетерогенный сверхзвуковой поток; 6 – формируемая деталь; 7 – механизм перемещения камеры смешения с сопловым блоком; 8 – баллон сжатого газа; 9 – оболочка; 10 – бункеры питатели

Режим формирования изделия для данной пары «порошок-оболочка» определяется скоростью частиц порошка в момент их соударения с основой и скоростью движения основы. Скорость частиц порошка зависит от температуры и давления газа-носителя в камере смешения. Совокупность значений всех указанных параметров определяет технологический режим формирования изделия.

4. Обзор газотермических методов формирования деталей

Газопламенный метод. При газопламенном формировании деталей необходимый запас тепловой и кинетической энергии сообщается частицам в процессе взаимодействия их с пламенем смеси: горючий газ + кислород.

Электродуговой метод. В литературных источниках электродуговой метод часто называют электродуговая металлизация. В электродуговом методе формирование изделия происходит в результате плавления материала в сильноточной электрической дуге с последующим диспергированием расплава скоростным газовым потоком. В результате этого процесса образуется гетерогенный поток (частицы + газ-носитель).

Плазменный метод формирования покрытий для создания гетерогенного потока использует плазменную струю в качестве источника нагрева и транспортировки частиц к формообразующей поверхности. Обладая значительной скоростью истечения и высокой температурой (несколько тысяч градусов), струя обеспечивает возможность формирования изделий практически из любых материалов.

Детонационный метод [5] представляет собой процесс детонационного формирования изделий. В установке газ сжимается до давления в несколько десятков атмосфер. При этом температура повышается до нескольких тысяч градусов и становится значительно больше критической температуры, при которой газовая смесь вступает в реакцию.

Продукты детонации, имеющие высокие давление и температуру, следуют за детонационной волной со скоростью, меньшей скорости детонационной волны. После достижения детонационной волной открытого конца установки она разрушается, так как может перемещаться только по смеси газов, способной детонировать. Затухающая ударная волна может перемещаться вне установки, но на расстоянии более 100 мм ее амплитуда близка к нулю. Продукты детонации начинают истекать из установки в виде сверхзвуковой нерасчетной струи, температура и давление продуктов детонации в ней уменьшаются. Истечение продолжается до тех пор, пока давление продуктов детонации на выходе не сравняется с атмосферным. Далее окружающий воздух засасывается в установку сначала вдоль стенок, а затем по всему сечению и заполняет большую ее часть.

В процессе истечения продукты детонации увлекают частицы, вводимые в установку. Формируется гетерогенный поток, состоящий из продуктов детонации и наносимых частиц.

Низкотемпературный газодинамический метод формирования деталей (НТГДМ-технология) предложен недавно, поэтому свойства полученных данным методом материалов и процессы, происходящие при формировании поверхностей, изучены не полностью и требуют дальнейших научных исследований.

Принципиальным отличием НТГДМ [2, 3] от альтернативных газотермических методов является низкая температура газа-носителя (до 900 К), что обеспечивает слабый нагрев частиц порошка в потоке (менее 10 % от температуры плавления материала частиц). Низкая температура газа-носителя исключает течение химических реакций между газом и твердыми частицами. Это сохраняет постоянство ингредиентного состава частиц в сравнении с исходным. Низкая температура газового потока способствует использованию в НТГДМ-технологии любых дешевых газов: технический воздух, азот, углекислый газ и др.

Формирование поверхностей НТГДМ-технологией реализуется при высоких скоростях частиц (500...1000 м/с), что намного больше, чем у альтернативных газотермических методов и сопоставимо лишь со скоростями частиц в детонационном методе.

Установлено, что увеличение скорости частиц, а следовательно, и давления в контакте с формообразующей оболочкой уменьшает энергию активации процесса взаимодействия частицы с оболочкой. Например, увеличение давления с 1 до 7 МПа уменьшает энергию активации на 15...20 % [4], что на 50...100 % увеличивает прочность связей при образовании материала. Кроме того, с увеличением скорости частиц улучшаются механические свойства изделия.

Высокая сверхзвуковая скорость и низкая температура газа-носителя позволяет использовать в процессе формирования поверхностей мелкодисперсные порошки с диаметром частиц d < 10 мкм, что способствует достижению скорости частиц, близкой к скорости газа-носителя. В результате микроструктура материала, включая мелкие частицы, получается более плотной. Исследования материалов под микроскопом показали, что в материалах из мелких частиц частицы более упорядочены, лучше уложены и сцеплены, чем в материалах, синтезируемых из крупнодисперсных частиц.

НТГДМ-технология имеет ряд преимуществ по сравнению с альтернативными методами. Все эти преимущества связаны с механизмом формирования поверхностей. Например, при соударении высокоэнергетических частиц с формирующей оболочкой происходит их взаимная сдвиговая деформация, активация сопряженных поверхностей, включая очистку от окисных пленок и других загрязнений. Ударное взаимодействие высокоскоростных частиц с оболочкой вызывает в зоне контакта мощный импульс локального давления, значительное повышение температуры в пятне контакта и др.

Преимущества низкотемпературного газодинамического метода формирования поверхностей, связанные с технологическими возможностями метода:

- высокая скорость нанесения материала по толщине. Так, на неподвижную подложку материал из медного порошка наносится со скоростью до 30 мм/с;

- высокая скорость нанесения материала по площади: толщина 25,0 мкм на площади в 1кв. м не превышает 20 с;

- широкий диапазон изменения толщины детали от нескольких микрон до нескольких десятков миллиметров;

- высокая мобильность метода, т.е. метод может быть реализован в стационарном варианте для заводской технологической линии и переносном варианте для формирования изделий в полевых условиях;

- НТГДМ-технология может быть реализована в виде одной операции (формирование однородного материала в технологической цепочке) или в виде нескольких операций (нанесение одновременно нескольких многофункциональных материалов на одной или многих деталях);

- низкие затраты электроэнергии с высоким КПД использования;

- оборудование НТГДМ-технологии просто по конструкции, надежно в эксплуатации при высокой автоматизации управления процессом;

- универсальность и простота метода позволяет формировать широкий спектр многофункциональных материалов с необходимыми свойствами;

- НТГДМ-технология не требует предварительной подготовки поверхности формирующей оболочки (термического отпуска, пескоструйной обработки, обезжиривания).

Заключение

Дальнейшее совершенствование технологии объемного формирования изделий методом гетерогенных потоков требует продолжения научных исследований:

- проведения сравнительного анализа газотермических методов и низкотемпературного газодинамического метода с целью выявления положительных и отрицательных факторов;

- раскрытия физических основ газодинамического метода и способов его реализации.

- методов диагностики параметров высокоскоростных гомогенных и гетерогенных потоков;

- анализа общей и разработки инженерной математической модели градиентного течения гетерогенной смеси при наличии межфазного теплообмена;

- анализа течения сверхзвукового гетерогенного потока при натекании на преграду;

- механизма взаимодействия сверхзвукового гетерогенного потока с поверхностью;

- влияние параметров гетерогенного потока на эффективность формирования детали;

- алгоритм расчета течения гетерогенной смеси в элементах газодинамического тракта для оборудования промышленного образца и технологий формирования изделий.

Рецензенты:

Никитин П.В., д.т.н., профессор, ФГБОУ ВПО «Московский авиационный институт (национальный исследовательский университет)», г. Москва;

Бурдаков В.П., д.т.н., профессор, ФГБОУ ВПО «Московский авиационный институт (национальный исследовательский университет)», г. Москва.

Работа поступила в редакцию 11.04.2014.

Библиографическая ссылка

Добровольский С.В. ВЫБОР ПЕРСПЕКТИВНЫХ ТЕХНОЛОГИЙ ДЛЯ СОЗДАНИЯ ИЗДЕЛИЙ АВИАЦИОННО-КОСМИЧЕСКОЙ ТЕХНИКИ // Фундаментальные исследования. 2014. № 6-2. С. 233-237;URL: https://fundamental-research.ru/ru/article/view?id=34140 (дата обращения: 21.02.2026).