В машиностроении применяются цилиндрические изделия с куполообразным основанием (баллоны высокого давления, каски и т.д.) из высокопрочных, мало пластичных титановых и алюминиевых сплавов. Они изготавливаются операциями листовой штамповки в условиях горячей обработки.

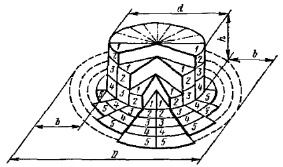

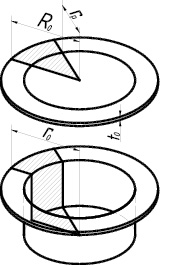

В общей терминологии вытяжка подразделяется на два вида: стационарную, используемую для изготовления длинных заготовок (проволоки, прутка, трубы), и нестационарную, при которой заготовка из листового металла превращается в объемное изделие. По второму виду, согласно схеме процесса превращения плоской заготовки в полостную деталь объемной формы (рис. 1), кольцевая часть заготовки (D-d) свертывается в цилиндрическую поверхность диаметром d и высотой h. В связи с тем, что объем металла при этом не изменяется, высота детали h будет больше ширины кольцевой части b.

Свертка круглой заготовки в цилиндрический стакан служит прототипом практически всех операций вытяжки и является примером нестационарного процесса. В технологических расчетах используются деформационные показатели процесса: степень вытяжки Kв и коэффициент вытяжки m, определяемые выражениями

Kв = d/D, m = D/d,

где d – диаметр изделия; D – диаметр заготовки.

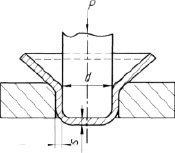

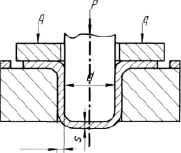

В технологических операциях, в зависимости от относительных размеров заготовки, применяются два вида вытяжки: без прижима и с прижимом заготовки. Это объясняется возникновением гофр во фланце при потере его устойчивости в результате деформаций тангенциального сжатия.

Рис. 1. Последовательность перемещения металла в процессе вытяжки из-под фланца

а б

Рис. 2. Схема вытяжки заготовки: а – без прижима; б – с прижимом

Вытяжка без прижима применяется при штамповке заготовок малой высоты из относительно толстого металла (рис. 2, а). Второй вид применяется при штамповке заготовок значительных размеров из относительно тонкого металла. В этом случае для предупреждения образования складок заготовка принудительно прижимается к матрице в процессе вытяжки (рис. 2, б). Кроме того, для минимального изгиба и выпрямления заготовки в процессе ее втягивания в инструмент-матрицу его формующая кромка имеет радиус, определяемый значением, равным 5–10 толщинам вытягиваемого металла.

При вытяжке имеет место сложное, объемное деформированное состояние металла изделия в различных его зонах. Деформация происходит в направлении толщины заготовки, в радиальном и тангенциальном направлениях.

При оценке предельной степени вытяжки В. Бекофен высказал положение, согласно которому способность к вытяжке не характеризуется общепринятыми механическими свойствами металла [1]. Как следствие, коэффициент вытяжки для каждого материала определяется опытным путем, для этого находится наибольший диаметр заготовки, при котором не происходит разрушение. Для вытяжки цилиндрических изделий с плоским дном было предложено практическое правило: «…из пластичного листового металла можно вытянуть цилиндрический колпачок с плоским дном при диаметре заготовки, не более чем в два раза превосходящем диаметр колпачка».

В машиностроительном производстве имеется необходимость в изделиях из высокопрочных титановых и алюминиевых сплавов, имеющих цилиндрическую поверхность с куполообразным основанием. Их изготовление связано с горячей обработкой давлением, при которой металл не имеет упрочнения. Очевидна актуальность проблемы, связанной с определением предельной степени вытяжки выше обозначенных изделий в условиях горячей обработки.

На основании вышеизложенного сформулирована цель данных исследований, которая включила определение предельной степени вытяжки листовых цилиндрических изделий со сферическим дном из высокопрочных титановых и алюминиевых сплавов в условиях горячей обработки.

Методика проведения эксперимента

На основании поставленной цели в качестве предметов исследований были выбраны цилиндрические изделия со сферическим дном из тонко- и толстолистовых алюминиевых и титановых сплавов. Они изготавливались вытяжкой «из-под прижима» в условиях горячей обработки по следующим технологическим процессам:

- изделия диаметром 250 мм и высотой 270 мм из бронетанкового алюминия (БТА) и титанового сплава ВТ14, штампуемые из заготовок диаметром 480 и 500 мм (степень вытяжки 1,8 и 2,0 соответственно) с их нагревом в камерной электрической печи;

- изделия диаметром 100 мм и высотой 120 мм из титановых сплавов ОТ4-1, ВТ6, штампуемые из заготовок диаметром 200 мм (степени вытяжки 2,0) в условиях постоянной температуры фланца (изотермическая штамповка), которая обеспечивалась методом электроконтактного нагрева [4].

а

а

б

б

в

в

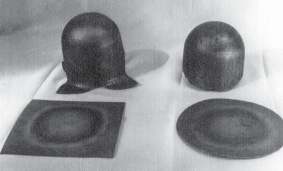

Рис. 3. Фотографии цилиндрических изделий со сферическим дном, вытянутые «из-под прижима» за одну операцию: а – из алюминиевого сплава БТА, л. 4,0; б – из титанового сплава ВТ14, л. 4,0; в – из титанового сплава ВТ6, л. 1,5

Результаты экспериментов и их обсуждение

В ходе изготовления изделий были получены следующие результаты. Предельная степень вытяжки, равная двум, была получена для изделий диаметром 250 мм из алюминиевого сплава БТА (рис. 3 а) и диаметром 100 мм из титановых сплавов ОТ4-1, ВТ6 (рис. 3, в). Для изделия диаметром 250 мм из титанового сплава ВТ14 предельная степень вытяжки составила 1,8 (рис. 3, б) [2, 5]. Результаты анализа поэтапного формоизменения заготовки для сплавов БТА и ВТ14, л. 4 мм представлены на рис. 4.

Рис. 4. Фотографии поэтапного формоизменения заготовки, л. 4,0: а – алюминиевого сплава БТА; б – титанового сплава ВТ14

Результаты исследований показали, что предельная степень вытяжки «из-под прижима» в условиях горячей деформации с постоянной температурой металла в зоне фланца, не превышает значения «два». Теоретически это подтверждается моделью вытяжки, предложенной В. Бекофеном. В ее соответствии каждый сектор исходной заготовки изменяет форму (свертывается) по схеме, приведенной на рис. 5, согласно которой функцию матрицы выполняют соседние сектора заготовки, а угол матрицы определен углом при вершине деформируемого сектора. Приложенная сила пуансона передается через относительно недеформируемую часть заготовки.

Каждый элемент сектора претерпевает деформацию сдвига, при этом по мере перехода к внешним участкам величина тангенциальной деформации возрастает. Очевидно, что в случае, когда величина тангенциальной деформации будет превышать величину радиальной, плоская схема деформации должна смениться на объемную и произойдет резкое утолщение металла. Как следствие, по периметру фланца заготовки произойдет его защемление, и требуемая сила для свертки заготовки превысит прочность металла, что может привести к разрыву металла изделия. Данная ситуация соответствует значению степени вытяжки, равной двум. В целом полученные значения предельной степени вытяжки, полученные при горячей деформации, подтвердили правило В. Бекофена о ее предельном значении.

Неодинаковую степень вытяжки изделий диаметром 250 мм из титанового сплава ВТ14 и алюминиевого сплава БТА можно объяснить тем фактом, что титановые сплавы более резко снижают пластичность при потере температуры. Как следствие, гофры по фланцу расправляются не в полной мере. На рис. 3 отчетливо видно, что на цилиндрической части изделия из алюминиевого сплава зона, имеющая следы гофрированных складок, меньше, чем у изделия из титанового сплава. В то же время при вытяжке тонколистовых сплавов ОТ4-1, ВТ6 л. 1,5 в условиях сохранения постоянной температуры по зоне фланца степень вытяжки имеет максимальное значение и зона со следами гофрированных складок минимальна. При этом надо иметь в виду, что с увеличением толщины вытягиваемой заготовки увеличивается вытяжной радиус матрицы: для толщины 1,5 мм он равняется 12 мм, для толщины 4 мм – соответственно 40 мм. Как следствие, увеличивается безопорная фаза вытяжки в конечной ее части.

а

а  б

б

Рис. 5. Нестационарная вытяжка листового металла: а – схема операции; б – схема свертки сектора заготовки

При анализе результатов надо отметить особенность вытяжки изделий со сферическим дном в отличие от изделий с плоским дном. Для них характерна развитая начальная стадия процесса, которая состоит из сложной пластической деформации кольцевой, не зажатой части заготовки под пуансоном. Она осуществляется за счет ее растяжения с изгибом, при этом фланец сохраняет свои первоначальные размеры. Следует отметить очередность и преобладание деформаций, связанных с растяжением и изгибом, в зависимости от прочностных характеристик вытягиваемого материала, в начальной стадии вытяжки. Так, на рис. 4 хорошо видно, что для титанового сплава в начале вытяжки характерно растяжение: он как бы облегает пуансон, в отличие от алюминиевого сплава, где в первую очередь происходит изгиб по вытяжному радиусу матрицы. Как следствие, в зависимости от вытягиваемого материала при недостаточной его пластичности разрывы могут быть в куполе в конце вытяжки или по вытяжному радиусу матрицы в ее начале. К концу стадии происходит пластическое формоизменение всей донной части заготовки.

Анализ гофрообразования во фланце в целом подтвердил динамику его развития. Процесс происходит скачкообразно по мере непрерывного уменьшения внешнего диаметра заготовки до тех пор, пока не образуется вполне устойчивый мелкий гофр. В толстом материале, при тех же размерах заготовки и изделия, возникновение гофров затруднено благодаря большей устойчивости фланца заготовки.

Подтверждение полученных результатов по значению предельной степени вытяжки и динамике ее развития было получено методом математического моделирования с применением программного комплекса DEFORM [3].

Выводы

- Определено значение предельной степени вытяжки листовых цилиндрических изделий со сферическим дном из высокопрочных титановых сплавов ВТ14, ВТ6, ОТ4-1 и алюминиевого сплава БТА в условиях горячей деформации.

- Подтверждено теоретическое положение В. Бекофена, что механические свойства металла мало характеризуют его способность к вытяжке. Для достижения предельной степени вытяжки, при которой диаметр заготовки равен удвоенному диаметру изделия, необходимо создание в зоне фланца максимального пластического состояния металла.

- При вытяжке трудно деформированных сплавов необходимо создание пластичности металла в зоне фланца за счет постоянного температурного поля. Предельная степень вытяжки определяется силой торможения по периметру фланца заготовки при ее вытяжке «из-под прижима». В свою очередь величина торможения определяется гофрообразованием, зависящим от относительной толщины заготовки и прочностных характеристик металла.

Рецензенты:

Гаврилов Г.Н., д.т.н., профессор, кафедра «Материаловедение, технология материалов, термическая обработка металлов», Нижегородский государственный технический университет им. Р.Е. Алексеева, г. Нижний Новгород;

Панов А.Ю., д.т.н., профессор, зав. кафедрой «Теоретическая и прикладная механика», директор ИПТМ, Нижегородский государственный технический университет им. Р.Е. Алексеева, г. Нижний Новгород.

Работа поступила в редакцию 21.03.2014.

Библиографическая ссылка

Галкин В.В., Калинин А.Б., Пачурин Г.В., Ермаков Д.Ю. ПРЕДЕЛЬНАЯ СТЕПЕНЬ ВЫТЯЖКИ ЛИСТОВЫХ ИЗДЕЛИЙ СО СФЕРИЧЕСКИМ ДНОМ В УСЛОВИЯХ ГОРЯЧЕЙ ДЕФОРМАЦИИ // Фундаментальные исследования. 2014. № 5-5. С. 939-944;URL: https://fundamental-research.ru/ru/article/view?id=34022 (дата обращения: 28.02.2026).