Формирование математической модели процесса смешивания сыпучих компонентов на ленте смесителя при вращении барабанов с эластичными элементами относится к необходимому этапу системно-структурного анализа [1] данной технологической операции при проектировании оборудования указанного назначения. Одним из наиболее эффективных способов описания механизма поведения зернистых сред при их смешивании в рабочем объеме аппарата с подвижной лентой является стохастический подход вследствие хаотичности движения частиц, составляющих смешиваемые компоненты [2]. В настоящей работе предлагается построение соответствующей модели движения сыпучих компонентов с помощью теории ударных процессов в дисперсных системах [3, 4], успешно применяемой в случаях разделения суспензий [5], смешивания твердых дисперсных сред при ударных взаимодействиях с отбойной поверхностью [6].

Цель работы: моделирование дифференциальных функций распределения сыпучих компонентов в рабочем объеме барабанно-ленточного смесителя с гибкими элементами, расположенными по винтовой линии на вращающихся относительно горизонтальных осей цилиндрических барабанах в зависимости от угла распыливания частиц.

Геометрические особенности рабочей области барабанно-ленточного смесителя сыпучих компонентов

Пусть дозируемые сыпучие среды условно первого и второго компонентов порознь подаются на горизонтальную движущуюся ленту таким образом, что первый материал покрывает данный транспортер, а второй – может подаваться порционно для получения заданного качества смеси с неравными массовыми долями составляющих, например 1:10 и более. Слои указанных твердых дисперсных систем проходят в барабанно-ленточный зазор и захватываются билами, закрепленными по винту (рис. 1) на вращающихся в различные стороны цилиндрических барабанах. Как навивка смесительных элементов на двух барабанах, так и вращение этой пары цилиндров осуществляются в противоположных направлениях, что способствует формированию рабочей области смешивания между указанными цилиндрическими поверхностями. Готовая сыпучая смесь оседает на транспортерную ленту и удаляется в зону выгрузки.

Рис. 1. Фото барабана с гибкими элементами, закрепленными по винтовой линии на его поверхности

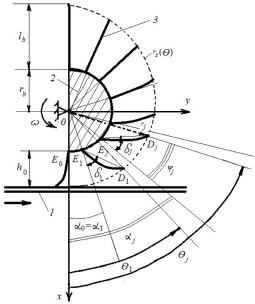

В настоящем изложении ограничимся рассмотрением процесса смешивания зернистых компонентов в потоке частиц, подбрасываемых гибкими элементами одного барабана, вращающегося с угловой скоростью ω (рис. 2). Пусть длина каждого j-го била EjDj (j = 1, ..., nb) равна lb, их число – nb, радиус барабана – rb, его длина – Lb, шаг винтовой линии на цилиндрической поверхности барабана – hs, высота валково-ленточного зазора – h0. Согласно анализу предварительных экспериментальных исследований считается, что деформированные гибкие элементы восстанавливают свою форму при повороте барабана на угол π радиан. При рассмотрении движения частиц, составляющих сыпучие компоненты, в поперечной плоскости вращения барабана воспользуемся аналогией с плоско-деформационной моделью перемещения твердых дисперсных сред в сужающемся канале шнека [7]. Тогда представим уравнение спиральной кривой rs(θ) в указанной плоскости Oxy как геометрическое местоположение проекций концов Dj билов на эту плоскость в форме

(1)

(1)

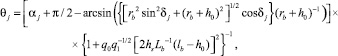

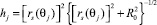

где угол θ соответствует окружной координате цилиндрической системы координат с тем же направлением отсчета, что и угол θj = αj + φj для точки Dj (рис. 2). Последнее выражение с учетом (1) позволяет определить зависимость между углами θj и δj, показанными на рис. 2, а также перечисленными ранее конструктивными параметрами смесителя в следующем приближенном виде:

(2)

(2)

где

Заметим, что угол βj между полярной нормалью и радиус-вектором rj точки Dj вычисляется в соответствии с уравнением спиральной кривой (1) с помощью соотношения

(3)

(3)

Кинематический анализ движения частиц сыпучих компонентов

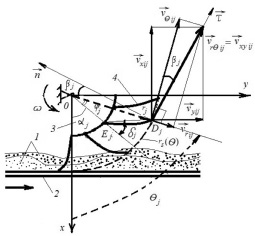

Проанализируем движение частицы сыпучего материала как i-го компонента получаемой смеси (i = 1, ..., nk) при ее отрыве от j-го гибкого элемента барабана смесителя (j = 1, ..., nb) в проекции на плоскость Oxy, перпендикулярную оси его вращения (рис. 3). Считая, что направление касательной к спиральной кривой rs(θ) совпадает с направлением проекций vxyij = vrθij вектора для абсолютной скорости движения  указанной частицы, имеем

указанной частицы, имеем

(4)

(4)

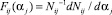

где согласно (1) и (5) угол βj рассчитывается по формуле

(5)

(5)

Рис. 2. Условная схема деформирования билов барабанно-ленточного смесителя: 1 – лента, 2 – барабан, 3 – бил

Рис. 3. Условная схема разложения скорости частицы i-го компонента при срыве с j-го била

Описание распределения частиц сыпучих компонентов в зависимости от угла их распыливания

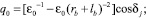

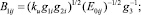

В настоящей работе для описания процесса получения разреженных потоков движения частиц для смешиваемых зернистых компонентов предлагается использовать стохастический подход из теории ударных процессов [2, 3], развитый для течений жидких струй [4], разделения суспензий [5], смешивания сыпучих материалов при ударе об отбойник [6]. Пусть каждый поток i-го компонента смеси (i = 1, ..., nk) состоит из частиц, возможно влажных, произвольной формы с усредненной массой

где kFi, kWi – соответственно коэффициенты формы и влажности, учитывающие, во сколько раз отличаются массы несферической и сферической (или влажной и невлажной) частиц; dSi – усредненный диаметр элементов пробы для i-го материала. Движение составляющих разреженных потоков i-го компонента смеси в поперечной плоскости Oxy (рис. 3) с учетом их слипаемости и отрыва от каждого j-го гибкого элемента барабана смесителя (j = 1, ..., nb) моделируется в фазовом пространстве с элементом

(6)

(6)

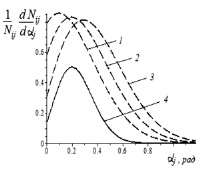

Рис. 4. Дифференциальные функции распределения числа частиц i-го компонента (песка ГОСТ 8735-88) по углу распыливания: пунктирные линии (1–3) – Fij(αj): 1 – j = 1; 2 – j = 2; 3 – j = 3; сплошная линия 4 – Φi(α1, α2, α3)

Однако, считая происходящие взаимодействия частиц i-го компонента с j-м гибким элементом, как независимые друг от друга, при построении модели их распределения в рабочем объеме барабанно-ленточного смесителя можно ограничиться описанием их движения в каждом из фазовых объемов вида dΩij с учетом, что кинематические характеристики (например, vxyij или vrθij) движений частиц сравнимы для различных компонентов (i = 1, ..., nk) в момент указанного отрыва от концов билов (j = 1, ..., nb) барабана

(7)

(7)

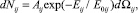

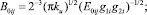

При этом убывание числа частиц i-го компонента в соответствующем разреженном потоке dNij после срыва с j-го била, происходящее в процессе образования зернистой смеси, представляется экспоненциальным относительно стохастической энергии Eij отдельно рассматриваемой частицы в описанном фазовом пространстве dΩij аналогично [4]

(8)

(8)

где нормировочный коэффициент Aij задается выражением для числа частиц i-го материала, взаимодействующего с j-м гибким элементом

(9)

(9)

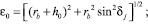

а обобщенный энергетический параметр E0ij обычно вычисляется из закона сохранения энергии для характерного временного интервала [5, 6].

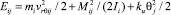

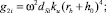

Определяя стохастическую энергию каждой составляющей потока i-го компонента при проецировании ее движения на плоскость Oxy, перпендикулярную оси вращения барабана (рис. 3), как сумму трех слагаемых – кинетических энергий поступательного и вращательного движений частицы, как и в работе [6], с учетом случайного характера ее момента импульсов  при срыве с гибкого элемента, а также согласно подходу [8] – энергии этой частицы при упругом взаимодействии с билом, равной работе его сил упругости, имеем

при срыве с гибкого элемента, а также согласно подходу [8] – энергии этой частицы при упругом взаимодействии с билом, равной работе его сил упругости, имеем

(10)

(10)

при обозначениях:

– кратчайшее расстояние от вектора  до оси вращения барабана;

до оси вращения барабана;  ; ku – угловой параметр жесткости била;

; ku – угловой параметр жесткости била;  – момент инерции для частицы массой mFWi и диаметром dSi.

– момент инерции для частицы массой mFWi и диаметром dSi.

Следовательно, учитывая (4), (5) для (10), справедливо

(11)

(11)

Как уже отмечалось, для поиска Aij используется (9) в форме

(12)

(12)

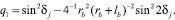

тогда дифференциальная функция распределения сыпучего i-го компонента смеси (i = 1, ..., nk) при отрыве от j-го гибкого элемента смесителя (j = 1, ..., nb) в зависимости от угла распыливания частиц αj в поперечной плоскости Oxy (рис. 3) задается формулой

(13)

(13)

или согласно (11) и (2) при интегрировании dNij в фазовом объеме

(14)

(14)

Результаты исследования и их обсуждение

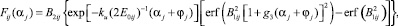

Подстановка (10) в (14) в соответствии с (2) и (13) приводит к выражению

(15)

(15)

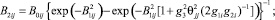

где

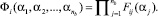

Тогда при выполнении (7) полная дифференциальная функция распределения сыпучего i-го компонента смеси (i = 1, ..., nk) по углу распыливания частиц αi (согласно (2) при 0 ≤ θj ≤ θDj) в поперечной плоскости Oxy (рис. 3) в его рабочем объеме при расположении билов по винтовой линии на вращающемся относительно горизонтальной оси цилиндрическом барабане (рис. 1) с учетом формы составляющих и возможной их влажности имеет форму

(16)

(16)

Приведем в качестве примера на рис. 4 набор кривых, соответствующих полученным зависимостям из (15) и (16) в случае следующих значений: (1) конструктивных параметров rb = 3,0∙10–2 м; lb = 4,5∙10–2 м; h0 = 2,0∙10–2 м; hs = 3,0∙10–2 м; Lb = 1,85∙10–1 м; ku = 5,0∙10–4 кг∙м/рад при nb = 3 – числе билов (j = 1, ..., nb) с поворотом барабана на угол π/2 рад; (2) режимного показателя ω =47,12 рад/c; (3) физико-механических характеристик одного из смешиваемых компонентов – песка ГОСТ 8735-88 (i = 1, ..., nk): kF1 = 1,0; kW1 = 1,0; dS1 = 1,5∙10–4 м; ρT1 = 1,525∙103 кг/м3.

Заключение

Таким образом, построенная модель смешивания в его рабочем объеме барабанно-ленточного аппарата с расположением билов по винтовой линии в поперечной плоскости вращения барабана имеет следующие особенности: применима при смешивании нескольких сыпучих компонентов без традиционного деления на ключевой и транспортирующий материалы; определяет дифференциальные функции распределения смешиваемых компонентов и смеси по углам распространения потоков с учетом формы твердых частиц и их возможной влажности.

Приведенные результаты моделирования позволяют сформировать дифференциальную функцию распределения смешиваемых компонентов в продольной плоскости движения частиц их разреженных потоков по другим координатам – x и z; провести оценку качества смеси, например, при расчете ее коэффициента неоднородности.

Рецензенты:

Бачурин В.И., д.ф.-м.н., профессор кафедры «Высшая и прикладная математика» Ярославского филиала ФГБОУ ВПО «Московский государственный университет путей сообщения (МИИТ)», г. Ярославль;

Ефремов Г.И., д.т.н., профессор, заведующий кафедрой «Проектирование технологических машин и комплексов в химической промышленности», ФГБОУ ВПО «Московский государственный машиностроительный университет (МАМИ)», г. Москва.

Работа поступила в редакцию 26.03.2014.

Библиографическая ссылка

Бакин М.Н., Капранова А.Б., Верлока И.И. ИССЛЕДОВАНИЕ РАСПРЕДЕЛЕНИЯ СЫПУЧИХ КОМПОНЕНТОВ В РАБОЧЕМ ОБЪЕМЕ БАРАБАННО-ЛЕНТОЧНОГО СМЕСИТЕЛЯ // Фундаментальные исследования. 2014. № 5-5. С. 928-933;URL: https://fundamental-research.ru/ru/article/view?id=34020 (дата обращения: 28.02.2026).