В условиях роста масштабов производства, сложности технических систем и выполняемых ими функций возникает проблема надежности функционирования оборудования. Недостаточно высокая степень надежности оборудования и низкий уровень технического обслуживания приводят к авариям, нарушениям технологического процесса, увеличению затрат на восстановление и ремонт, снижению качества выпускаемой продукции и ряду других негативных последствий [7].

По данным Федеральной службы по экологическому, технологическому и атомному надзору, за 2012 г. на опасных производственных объектах нефтегазовой отрасли произошло 18 аварий, за 2011 г. – 20 аварий. Анализ данных МЧС России за 2012 год показывает, что около 25 % пожаров в стране происходят по электротехническим причинам, включая возникшие при аварийных ситуациях на промышленных предприятиях. Нарушение правил устройства и эксплуатации агрегатов с электроприводом и электрооборудования служит причиной каждого четвертого пожара, а это составляет около 40 тысяч пожаров в год, а число погибших при этом примерно 1,9 тыс. человек в год [4]. На предприятиях нефтегазовой отрасли доля насосно-компрессорного оборудования составляет порядка 35 % всего производственного оборудования, и, соответственно, уровень надежности и безопасности технологических процессов во многом определяется техническим состоянием насосно-компрессорного оборудования. В связи с этим задача обеспечения промышленной безопасности в условиях продолжающегося физического и морального износа оборудования на объектах нефтегазовой отрасли Российской федерации обусловливает повышение роли методов оценки технического состояния и прогнозирования остаточного ресурса.

Имеющийся опыт показывает, что проблема оценки остаточного ресурса стареющего оборудования является комплексной, включающей технический, технологический, управленческий, экономический и организационный аспекты. Сложность решения данной задачи состоит в том, что для реальных предприятий нефтегазовой отрасли число контролируемых параметров оборудования, влияющих на возникновение и развитие аварийных ситуаций, весьма велико, и организовать оперативный контроль всех необходимых параметров, как правило, невозможно. На практике зачастую не представляется возможным производить диагностику всего имеющегося парка контролируемого оборудования одновременно. Более того, некоторые методы диагностики требуют вывода оборудования из эксплуатации. В связи с этим актуальной является задача автоматизированного мониторинга текущего технического состояния оборудования в составе сложной технической системы в реальном времени с целью выявления отдельных агрегатов, требующих проведение более детальных обследований и, при необходимости, проведение ремонтно-профилактических работ [8].

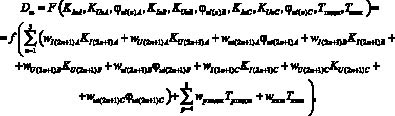

Для оценки и прогнозирования технического состояния насосно-компрессорного оборудования в составе сложных технических комплексов целесообразно использовать диагностический параметр, количественно характеризующий фактическое состояние оборудования и позволяющий прогнозировать возникновение аварийных ситуаций. В качестве такого параметра может выступать интегральный диагностический параметр поврежденности D∑ [4]:

(1)

(1)

(2)

(2)

где w – весовые коэффициенты нейронной сети для соответствующих диагностических параметров; m – количество выходов нейронной сети; Dm – значение поврежденности отдельных элементов оборудования; КIn – коэффициент гармонических составляющих токов (индексы А, В, С соответствуют фазам); КUn – коэффициент гармонических составляющих напряжений; φui(n) – угол сдвига по фазе между соответствующими гармоническими составляющими фазных токов и напряжений; Тподш – температуры подшипников агрегата; Тизол – температура изоляции обмотки статора электродвигателя; p – число подшипников агрегата.

Использование нейронных сетей в задачах диагностики технического состояния обусловлено тем, что они дают возможность достоверно определить причины и виды повреждения оборудования, работать с зашумленными данными, а также обучаться в процессе накопления экспериментальных данных. Интегральный диагностический параметр поврежденности формируется искусственной нейронной сетью с использованием программного комплекса «Оценка технического состояния электрооборудования на основе интегральных параметров» (Свидетельство о государственной регистрации программы для ЭВМ № 2012615158) [6]. Методика измерения D∑ основана на патенте № 2431152 «Способ диагностики механизмов и систем с электрическим приводом» (авторы Кузеев И.Р., Баширов М.Г., Прахов И.В., Баширова Э.М., Самородов А.В.) [3]. В отличие от вибрационного метода, который нашел широкое применение в диагностике насосно-компрессорного оборудования, данный способ, основанный на анализе гармонического состава токов и напряжений двигателя электропривода, позволяет определять как механические, так и электрические повреждения на ранней стадии их развития [1]. Достоинством использования интегрального диагностического параметра поврежденности в задачах прогнозирования является наличие граничных условий, характеризующих уровень поврежденности оборудования: «Повреждение не обнаружено» при значениях D∑ в интервале 0–45 %, «Повреждение обнаружено» – в интервале 46–80 %, «Обнаружено критическое повреждение» – в интервале 81–100 %. Критическому повреждению соответствует предельное состояние насосного агрегата. За 100 % уровень поврежденности насосного агрегата, согласно ГОСТ 27.002–89, принято состояние, при котором его дальнейшая эксплуатация недопустима [4].

Предлагаемая методика прогнозирования технического состояния электрооборудования заключается в анализе временных рядов значений интегрального диагностического параметра D∑ с использование методов статистического и структурного анализа. Временной ряд включает в себя два обязательных элемента – отметку времени и значение параметра D∑.

В таблице представлен сравнительный анализ существующих моделей и методов прогнозирования временных рядов с описанием их достоинств и недостатков [9].

Сравнение моделей и методов прогнозирования

|

Модель и метод прогнозирования |

Достоинства |

Недостатки |

|

Регрессионные |

Простота моделирования; единообразие подходов анализа и проектирования |

Сложность определения функциональной зависимости; трудоемкость нахождения коэффициентов зависимости; сложность моделирования нелинейных процессов |

|

Авторегрессионные (ARIMAX) |

Простота моделирования; единообразие анализа и проектирования |

Трудоемкость и ресурсоемкость идентификации моделей |

|

Экспоненциального сглаживания |

Простота моделирования; единообразие подходов анализа и проектирования |

Недостаточная гибкость; узкая применимость моделей |

|

Нейросетевые |

Нелинейность моделей; масштабируемость, высокая адаптивность |

Отсутствие прозрачности; сложность выбора архитектуры; жесткие требования к обучающей выборке; сложность алгоритма обучения сети |

|

Модели и методы на базе цепей Маркова |

Простота моделирования; единообразие подходов анализа и проектирования |

Невозможность моделирования процессов с длинной памятью; узкая применимость моделей |

|

Модели и методы на базе классификационно-регрессионных деревьев |

Масштабируемость; быстрота обучения; возможность учитывать категориальные переменные |

Неоднозначность алгоритма построения дерева; сложность вопроса останова |

В настоящее время наибольшее применение в задачах прогнозирования получили методы авторегрессионного анализа и искусственные нейронные сети [9]. Применение нейросетевых методов для прогнозирования остаточного ресурса оборудования затруднено тем, что для обучения сети необходимо наличие достоверной обучающей выборки, включающей изменение технического состояния оборудования в прошлом. Экспериментальные исследования в области прогнозирования технического состояния требуют создания условий работы, близких к промышленным, а также длительного непрерывного мониторинга. Данные требования сложно реализовать в лабораторных условиях. В связи с этим наибольший интерес представляет модель прогнозирования ARIMAX – авторегрессия проинтегрированного скользящего среднего расширенная (auto regression integrated moving average extended), позволяющая предсказывать значение прогнозируемой величины с учетом внешних факторов, которыми могут выступать условия эксплуатации и износ оборудования. В отличие от нейросетевых моделей прогнозирования данная модель не требует наличия обучающей выборки. Использование в работе [5] модели ARIMAX для прогнозирования технического состояния показало высокую достоверность прогноза.

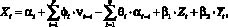

Математическое описание модели ARIMAX представляется формулой

(3)

(3)

где Хt – прогнозное значение; p, q – целые числа, задающие порядок модели; αt, t–1 –последовательность независимых и одинаково распределенных случайных величин; ϕi – авторегрессионный коэффициент; θi – коэффициент скользящего среднего; β1, β1 – коэффициенты регрессоров; Zt, Yt – значения регрессоров.

При прогнозировании важно не только знать значение интегрального параметра поврежденности, но и учитывать факторы, влияющие на скорость изменения технического состояния оборудования. В роли таких факторов выступают условия технологического процесса и срок эксплуатации оборудования. В модели ARIMAX за учет данных факторов отвечают регрессоры Zt, Yt – значения временных рядов, рассчитанные на прогнозный момент времени.

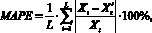

При решении практических задач прогнозирования важным аспектом является точность прогноза, которая оценивается показателем средней абсолютной процентной ошибки (MAPE), который вычисляется по формуле

(4)

(4)

где L – интервал прогноза; Xt – прогнозное значение;  – реальное значение.

– реальное значение.

Если МАРЕ принимает значения от 0 до 10 %, то прогноз сделан с высокой точностью; от 10 до 20 % – достаточной точностью; от 20 до 50 % – с удовлетворительной точностью; от 50 до 100 % – точностью прогноза низкая [2].

Для решения задач прогнозирования необходима разработка программного комплекса, обладающего следующими функциями:

– сбор и хранение в базе данных информации об условиях технологического процесса и о сроке эксплуатации;

– расчет и хранение в базе данных информации об интегральном параметре поврежденности для контролируемого оборудования;

– прогнозирование технического состояния с учетом влияния внешних факторов;

– оценка точности прогноза;

– ранжирование оборудования;

– расстановка ремонтных приоритетов;

– возможность считывания из HTML-форм данных об оборудовании, расположенном на удаленных объектах, что позволит вести мониторинг и прогнозирования техническое состояния на любом объекте с установленным программно-аппаратным комплексом.

Полученные в результате решения поставленной задачи, объективные значения текущего или прогнозного технического состояния оборудования способствуют решению задачи оперативного планирования ремонтных работ путем расстановки приоритетов, которые позволяют установить численную очередность проведения ремонтно-профилактических работ. Расстановка ремонтных приоритетов может быть проведена путем ранжирования значений остаточного ресурса контролируемого парка однотипного оборудования в порядке убывания и присвоения каждому из агрегатов соответствующего ранга.

Предложенный метод прогнозирования технического состояния оборудования предприятий нефтегазовой отрасли на основе измерения интегрального диагностического параметра поврежденности позволит предупреждать возможные отказы и непредвиденные аварийные ситуации, что, в свою очередь, способствует повышению надежности и безопасности эксплуатации контролируемого оборудования.

Рецензенты:Вильданов Р.Г., д.т.н., профессор, филиал ФГБОУ ВПО УГНТУ, г. Салават;

Жирнов Б.С., д.т.н., профессор, филиал ФГБОУ ВПО УГНТУ, г. Салават.

Работа поступила в редакцию 07.02.2014.

Библиографическая ссылка

Юмагузин У.Ф., Баширов М.Г. ПРОГНОЗИРОВАНИЕ ОСТАТОЧНОГО РЕСУРСА ОБОРУДОВАНИЯ ПРЕДПРИЯТИЙ НЕФТЕГАЗОВОЙ ОТРАСЛИ // Фундаментальные исследования. 2014. № 3-2. С. 277-280;URL: https://fundamental-research.ru/ru/article/view?id=33623 (дата обращения: 28.01.2026).