Одним из наиболее опасных видов разрушения является замедленное хрупкое разрушение сталей, так как оно является внезапным и его невозможно диагностировать заранее [1, 2, 3]. Замедленное хрупкое разрушение (ЗХР) – это разрушение стали со структурой мартенсита, при котором практически отсутствует пластическая деформация, сопровождается быстрым ростом трещины с меньшими затратами энергии, чем при вязком разрушении [2].

Целью работы является обзор научных взглядов на проблему замедленного разрушения сталей и, в частности, на оценку влияния внутренних и внешних факторов на (ЗХР) стали и разработка предложений по оптимизации его прогнозирования.

Процесс замедленного разрушения проходит под действием статических нагрузок значительно ниже предела текучести в три этапа: зарождение трещины, медленный рост трещины, быстрое распространение трещины. Существует несколько теорий возникновения хрупкого разрушения. В работах [2, 3] замедленное разрушение закаленной стали связывается с влиянием поверхностно-активных веществ. Собираясь на поверхностях микронесплошностей, вещества понижают их поверхностную энергию, что и приводит к разрушению. Время до возникновения разрушения зависит от времени, которое необходимо для проникновения поверхностно-активных веществ к пику трещины.

Развитие трещины замедленного разрушения происходит в основном по границам исходных аустенитных зерен. Это привело к представлениям о влиянии границ зерен на зарождение и распространение трещины замедленного разрушения [3]. В результате мартенситного превращения происходит разупрочнение границ зерен, что приводит к квазивязкому течению по границам. В работах М.Х. Шоршорова [3] предполагается, что причиной разупрочнения границ зерен являются вакансии, возникающие в результате закалки от высоких температур и пластическая деформация при мартенситном превращении.

Ни одна из перечисленных выше теорий не учитывает зависимость свойств закаленной стали от времени, хотя логично предположить, что такая зависимость существует. Связывали возникновение замедленного разрушения со структурными превращениями, происходящими в металле под напряжением во времени [3, 4]. Было высказано предположение, что причиной разрушения является распад остаточного аустенита в ходе воздействия напряжения на образец закаленной стали.

К. Мазанец связывал замедленное разрушение закаленной стали со свойствами структуры закаленного мартенсита. К образованию зародыша трещины может привести динамический удар растущего кристалла мартенсита при встрече его с границей зерна. При этом подвижные дислокации, скапливающиеся у границ зерен, складываются с дефектами, образующимися от ударов кристаллов мартенсита.

В работе [5] образование зародыша трещины представляется как процесс, состоящий из двух этапов. На первом этапе дислокации скользят под действием сдвигового напряжения до тех пор, пока не встретят препятствие, у таких препятствий образуются дислокационные скопления. В областях наибольшей плотности дислокации образуется область с высоким уровнем локальных внутренних напряжений. По достижении критического уровня напряжений происходит переход ко второму этапу – появлению зародыша трещины за счет разрыва межатомных связей. Величина критического локального внутреннего напряжения, необходимая для перехода на второй этап, имеет температурную зависимость.

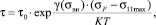

В работе [6] была предложена кинетическая модель зарождения трещины в закаленной стали, охватывающая сразу несколько факторов: влияние остаточных внутренних микронапряжений, сопротивления сколу, уровня приложенного локального напряжения и температуры испытаний (1):

(1)

(1)

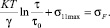

где τ – время до разрушения; τo – предэкспоненциальный множитель, зависящий от частоты попыток преодоления потенциального барьера, количества мест активации и их характеристик; К – постоянная Больцмана; Т – температура; γ – активационный объем, σ11max – максимальное растягивающее напряжение; σвн – остаточные внутренние микронапряжения. Также было выведено критериальное выражение, описывающее условия перехода от термически активированного механизма при замедленном разрушении к силовому для локального разрушения (2):

(2)

(2)

Определено, что условия такого перехода зависят от уровня остаточных микронапряжений, скорости нагружения и температуры испытания.

В работе [7] отслежена эволюция микроскопических трещин и пор в твердых телах при деформации. Согласно этой работе микроскопические трещины при деформации образуются в приповерхностных слоях. Их концентрация равна N = 1017–1018 м–3. Величина N в объеме материала в два раза меньше, чем в поверхностном слое. Исследования алюминия в работе [8] показали, что в поверхностных слоях наблюдается высокая плотность хаотичных дислокаций и фрагментарной разориентации. Причиной изменения дефектной структуры поверхностного слоя является высокое количество хаотичных дислокаций. Это обусловлено увеличением подвижности дислокаций в поверхностных слоях и изменением напряженного состояния в поверхностном слое из-за накапливающихся дислокационных зарядов ∆ND = ∆ND + –∆ND–. Более активное накопление ND приводит к тому, что плотность дислокаций в поверхностных слоях гораздо выше, чем внутри материала [8]. Из полученных данных [7] следует, что процесс разрушения ограничивается процессом термоактивированного образования микронесплошностей. Скорость их образования, как было сказано выше, в поверхностных слоях гораздо выше, чем в объеме материала. Важно то, что в умеренных температурах при пластической деформации процессы образования и слияния микронесплошностей протекают по большей части в поверхностных слоях, в которых по мере их накопления образуется критическое разуплотнение, ведущее к образованию макротрещины, которая направлена вглубь материала [9].

При высоких температурах процесс микроразрушения переходит в объем материала быстрее, чем при умеренных. Это обусловлено тем, что происходит интенсификация процесса залечивания микронесплошностей поверхностей, основой которого является процесс вакансионного растворения с миграцией вакансий по ядрам дислокаций на поверхность, являющуюся естественным стоком [9].

В работе Бетехтина В.И. и Кадомцева А.Г. так же, как и в работе Баранова В.П., кинетика разрушения рассматривается как многостадийный процесс [7, 15]. На начальной стадии происходит локализация деформации в размере 5 % от общей деформации. На основной стадии происходит взрывное накопление зародышевых микротрещин и их коалесценция − при вязком разрушении, или развитие − при хрупком разрушении. Подобный процесс описан в работе [10]. Далее разрушение в зависимости от пластичности материала развивается по двум различным механизмам. В случае высокой пластичности образуются затупленные порообразные микронесплошности и разрушение происходит в случае их слияния и достижения критического локального разупрочнения. В случае разрушения непластичного материала образуются большое количество не сливающихся зародышевых микротрещин. Разрушение происходит, когда одна из них достигнет критического локального напряжения. При изучении развития трещин важное значение имеет анализ свойств приповерхностных слоев, так как зарождение трещин происходит преимущественно в этих областях [7].

В работах [11, 12] к основным факторам, влияющим на замедленное разрушение материалов, относят сегрегации охрупчивающих примесей и остаточные внутренние микронапряжения.

В работе [13] были определены закономерности влияния на замедленное хрупкое разрушение остаточных внутренних микронапряжений и сегрегаций примесей фосфора. Определены доли их влияния на локальное пороговое напряжение при замедленном хрупком разрушении. Уровень остаточных внутренних микронапряжений в закаленной стали не зависит от количества сегрегаций примесей, в данном случае фосфора. Установлено, что замедленное хрупкое разрушение может проходить и в высокочистой по примесям стали.

Особое место среди причин возникновения замедленного хрупкого разрушения занимает водород. Водород присутствует в стали в междоузлиях кристаллической решетки в виде атомов в твердом растворе, либо в порах (коллекторах водорода) в молекулярной форме. В коллекторах водород способен создавать высокое внутреннее давление и пластически деформировать металл. Такой водород вызывает необратимую водородную хрупкость, что повышает плотность дефектов. Проявление водородной хрупкости сопровождается резким уменьшением пластичности стали как при статических, так и при ударных испытаниях, однако это не влияет на возникновение замедленного хрупкого разрушения. Водород в кристаллической решетке вызывает обратимую хрупкость, которая вызывает снижение пластичности при уменьшении скорости испытания или при постоянном напряжении. Это связывают с тем, что под нагрузкой в областях с повышенным напряжением происходит перераспределение водорода, даже в случае испытания при комнатной температуре. Фосфор, сурьма, никель и др. остаются в том положении, которое заняли при высокотемпературной термической обработке [3].

Замедленное разрушение под воздействием водорода происходит при таких его концентрациях, которые не вызывают видимого изменения свойств, при стандартных испытаниях образцов [14]. Проанализировав экспериментальные данные, авторы [15] сделали вывод о том, что склонность стали к замедленному разрушению под воздействием водорода можно оценить критической концентрацией водорода, выше которой происходит разрушение, и пороговым напряжением, ниже которого замедленного разрушения не происходит. Пороговые напряжения стремятся к постоянной величине, которой можно характеризовать склонность стали к замедленному разрушению.

Рост трещины происходит по следующему механизму: сначала в области вершины трещины накапливается водород, затем под действием статической нагрузки при критической концентрации водорода происходит рост трещины на расстояние равное области обогащенной водородом. Затем тот же процесс повторяется снова, вплоть до момента, когда размеры трещины достигнут критических [16, 17]. Перемещается водород к вершине трещины при малых и больших напряжениях по различным механизмам: в первом случае путем восходящей диффузии, а во втором – транспортировкой подвижными дислокациями [17, 18]. Существует много мнений о способе транспортировки водорода к области объемного растяжения: посредством давления молекулярного водорода [19], декогезией решетки [16, 19, 20], факторами адсорбции. Мнений о механизме распространения трещины также много, но все эти мнения сводятся к двум общим способам: зарождение нескольких трещин и их слияние, и за счет разрыва межатомных связей в вершине трещины при достижении критического локального напряжения [15].

Были установлены некоторые закономерности механизма зарождения трещины и способа распространения трещины на стадии роста. Когда трещина достигает определенного размера, ее вершина затупляется [3, 7]. Рост трещины неизбежно должен сопровождаться прорывом таких затуплений. Водород не в состоянии снизить пластичность материала настолько, чтобы подавить процесс затупления микротрещин [21, 22]. В вершине затупленной трещины создается область интенсивных пластических деформаций, которые являются причиной возникновения микролокализованных перенапряжений, которые в свою очередь инициируют разрыв межатомных связей и возникновение новых микротрещин [3]. Слой, прилегающий к вершине трещины, при этом не испытывает перенапряжения или дислокационных процессов, ведущих к разрушению. Этот феномен пытались объяснить разными способами: релаксация напряжений в трещину [3]; появление бездислокационной зоны в вершине трещины [24]; появление групп дислокаций с зарядами, которые создают напряжения, противоположные вызываемым внешними воздействиями [3, 25]; результат сложившихся геометрических условий дислокационной структуры образца [3].

Проведенные Барановым В.П. и Сергеевым Н.Н. исследования, позволяют разработать методику прогнозирования срока службы высокопрочных сталей при реальных условиях эксплуатации [5, 15]. Общую схему роста макротрещин они описывают следующим образом. Сначала образуется зона пластических деформаций в деформированном металле. Это происходит при напряжениях, ниже предельного коэффициента интенсивности напряжений КIс. В процессе роста трещина неизбежно встречает точки дислокационных скоплений. Такие скопления являются предвестниками дислокационных микротрещин и образуются в условиях отсутствия водорода, так как он не успевает накапливаться в объеме металла в достаточных количествах. В условиях, когда КI ≥ КIс происходит рост трещины за счет поглощения микротрещин. Во время, когда КI меньше чем КIс водород накапливается в зоне предразрушения, приводя к нарушению равновесия и движению дислокаций. При достаточном количестве водорода такие дислокационные скопления порождают микротрещины, которые присоединяются к макротрещине. Магистральная трещина растет по механизму сепаратного поглощения трещин, пока на ее пути встречаются области с достаточным количеством водорода. В случае остановки трещины в области, где металл недостаточно насыщен водородом, она не продвигается до тех пор, пока не произойдет водородное насыщение КI ≥ КIс. После этого цикл повторяется. Кинетику макротрещины определяют продолжительность ∆t и скорость ∆l подвижек трещины, v = ∆l/∆t [15].

В работе [26] авторы изучали влияние легирующих элементов на захват водорода в феррите, аустените и мартенсите при помощи методов первопринципного моделирования, в основе которых лежит решение фундаментального уравнения Шредингера, описывающего взаимодействие атомов любого материала. Выявлено, что кальций в мартенсите и молибден в аустените являются водородными ловушками, средними по величине. В аустените кислород связывается с водородом, при этом в феррите водород выталкивается из междоузлий с наличием кислорода. Сильными ловушками являются вакансии. Единичная вакансия может вместить в себя 5 атомов водорода в феррите и 6 – в аустените. Определено, что водород, захваченный изученными границами, приводит к увеличению энергии на границе зерна относительно свободной поверхности, а, следовательно, к их охрупчиванию.

Авторы [27] проводили испытания плоских образцов сталей по типу 35ХГМ и 33ХМ1Ф по схеме четырехточечного изгиба одновременно с гальваническим наводораживанием образца в локальной зоне. Выявлено, что разную кинетику инициации водородной трещины при изгибе и разное поведение развития водородной трещины определили разная прочность и пластичность стали. В менее прочной стали росту трещины сопутствовала пластическая деформация по ее периметру, возникал «туннельный» эффект – сужался фронт трещины при ее росте. В более прочной стали излом был более плоский.

Таким образом, рассмотрены существующие взгляды на природу замедленного хрупкого разрушения сталей, в частности, на оценку влияния внутренних и внешних факторов. В результате проведенного анализа литературных данных установлено, что для понимания процесса ЗХР сталей необходимо изучение процессов локального разрушения в зоне зарождения трещины. Показано, что для объективного и количественного анализа процесса зарождения трещины при ЗХР необходимо использовать метод математического моделирования напряженно-деформированного состояния в зоне зарождения трещины. Это возможно при создании условий управляемости (использование различных концентраторов напряжений на образцах) и контролируемости (применение метода конечных элементов) процесса замедленного разрушения в локальной области зарождения трещины.

Рецензенты:

Мишин В.М., д.т.н., старший научный сотрудник, профессор Московского гуманитарно-экономического института, Северо-Кавказский филиал;

Казуб В.Т., д.т.н., профессор, зав. кафедрой физики и математики, Пятигорский медико-фармацевтический институт, ГОУ ВПО ВолгГМУ Минздрава России, г. Пятигорск.

Работа поступила в редакцию 17.01.2014.

Библиографическая ссылка

Шиховцов А.А. ВЛИЯНИЕ ВНУТРЕННИХ И ВНЕШНИХ ФАКТОРОВ НА ЗАМЕДЛЕННОЕ ХРУПКОЕ РАЗРУШЕНИЕ СТАЛИ // Фундаментальные исследования. 2013. № 11-9. С. 1841-1845;URL: https://fundamental-research.ru/ru/article/view?id=33467 (дата обращения: 06.03.2026).