На современном этапе социального и экономического развития человеческого общества одной из важнейших задач является сохранение природных ресурсов путем их рационального использования. Сахарная промышленность, перерабатывающая значительные объемы сахарной свеклы, по своей сложности, удельному водопотреблению и затратам энергии не имеет аналогов среди других пищевых предприятий и по своей значимости приближается к таким отраслям промышленности, как металлургическая, химическая, целлюлозно-бумажная, нефтеперерабатывающая и другие [1].

По своей энергоемкости, сложности и стоимости теплоэнергетического комплекса, по неразрывности связей между технологическими и теплоэнергетическими процессами сахарное производство занимает одно из первых мест среди отраслей пищевой индустрии. При этом расход топлива на отечественных сахарных заводах составляет порядка 5,5 %, в то время как на европейских – 2,5 %, а затраты на энергию и топливо в настоящее время с учетом энергоносителей составляют 35–40 % от общих затрат на переработку свеклы [3].

Такой высокий уровень затрат энергии и ресурсов требует внедрения современных энерго- и ресурсосберегающих технологий.

Одним из эффективных мероприятий, способствующих снижению энергетических и ресурсных затрат сахарного производства, является совершенствование процесса экстрагирования сахарозы из свекловичной стружки. От проведения этого процесса зависит работа всех последующих станций предприятия, включая качество и выход готовой продукции.

На результативность извлечения сахарозы из свекловичной стружки влияют наряду с качеством перерабатываемого сырья предварительная подготовка свекловичной стружки к экстрагированию и рациональное использование возвратной жомо-прессовой воды.

Современная технология экстрагирования сахарозы из свекловичной стружки предусматривает противоточную обработку сырья специально подготовленным экстрагентом при температуре процесса 70–72 °С. Такое значение температуры необходимо для денатурации белков и разрушения протоплазмы клеток свекловичной ткани, благодаря чему происходит высвобождение молекул сахарозы из стружки в экстрагент. Данный способ позволяет извлечь до 98 % сахарозы из сырья [5].

На большинстве сахарных заводов экстрагирование осуществляют в наклонных диффузионных аппаратах. Их достоинством является возможность подогревания стружки непосредственно в аппарате. Проведение диффузионного процесса в аппаратах такой конструкции сопровождается рядом проблем: неравномерный обогрев сокостружечной смеси по длине аппарата, что приводит к снижению степени извлечения сахарозы из стружки, а также интенсивному развитию микроорганизмов внутри аппарата. Как следствие, увеличиваются потери сахарозы на станции экстрагирования, расход пара на достижение заданной температуры, продолжительность процесса [4].

Современным решением данной проблемы является предварительная обработка свекловичной стружки горячими жидкими реагентами (ошпаривание). В качестве реагентов нами предлагается использовать водные растворы сернокислого глинозема Al2(SO4)3 и хлорной извести.

Растворы реагентов в количестве 10 % к массе стружки нагревали до температуры 70 °С и проводили ошпаривание свекловичной стружки нагретым раствором в течение 1 мин. В качестве экстрагента использовали конденсат, который затем добавляли в количестве 90 % при температуре 70 °С. Диффузию проводили при температуре 70 °С в течение 60 мин. После экстрагирования из сокостружечной смеси отделяли диффузионный сок, термостатировали его при температуре 20 °С, осуществляли анализ показателей качества полученного сока (табл. 1, 2).

Таблица 1

Качественные показатели диффузионного сока в зависимости от применяемых реагентов

|

Показатели |

Типовая диффузия |

Реагенты для предварительной обработки свекловичной стружки |

|

|

Al2(SO4)3 |

Хлорная известь |

||

|

Чистота, % |

84,4 |

85,6 |

85,2 |

|

рН |

6,86 |

6,76 |

6,88 |

После завершения диффузионного процесса проводили преддефекацию диффузионного сока при температуре 55–60 °С продолжительностью 15 мин с добавлением суспензии сока I сатурации и известкового молока до рН сока 11,0–11,6, далее тепло-горячую основную дефекацию добавлением известкового молока до рН 12,0–12,2 и обрабатывали диоксидом углерода (I сатурация) при температуре 90 °С до рН 11,0-11,2, отделяли осадок (табл. 2).

Таблица 2

Сравнительная оценка реагентов для предварительной обработки свекловичной стружки

|

Показатель |

Типовая схема |

Реагент для обработки |

|

|

Сульфат алюминия |

Хлорная известь |

||

|

Чистота диффузионного сока, % |

84,4 |

85,8 |

85,6 |

|

рН диффузионного сока |

6,65 |

6,7 |

6,6 |

|

Массовая доля белков в диффузионном соке, г/100 г сухих веществ |

1,1 |

0,79 |

0,81 |

|

Скорость отстаивания преддефекованного сока, см/мин |

2,85 |

3,20 |

2,98 |

|

Скорость отстаивания сока I сатурации, см/мин |

4,0 |

5,5 |

5,0 |

|

Объем осадка сока I сатурации, % |

40 |

30 |

35 |

Процесс II сатурации проводили при температуре 95 °С с доведением рН сока до 9,0–9,2. В очищенном соке определяли чистоту, цветность, массовую долю солей кальция (табл. 3).

Для выбора рациональной концентрации предлагаемых реагентов их растворы с различной концентрацией при температуре 70 °С использовали для предварительной обработки стружки, добавляя в количестве 10 % к массе стружки, выдерживали 1 мин. Далее к пробам добавляли экстрагент при температуре 70 °С в количестве 90 % по массе, проводили диффузию в течение 60 мин при перемешивании. Отделяли диффузионный сок от сокостружечной смеси и термостатировали его при температуре 20 °С. Анализ качественных показателей полученного диффузионного сока показан в табл. 4, 5.

Таблица 3

Показатели сока II сатурации при различных способах подготовки стружки к экстрагированию

|

Показатели |

Типовая диффузия |

Реагенты для предварительной обработки свекловичной стружки |

|

|

Хлорная известь |

Сульфат алюминия |

||

|

Чистота, % |

90,2 |

91,4 |

91,7 |

|

Цветность, усл. ед. |

19,1 |

18,6 |

17,9 |

|

Массовая доля солей кальция, % CаО |

0,048 |

0,045 |

0,043 |

Таблица 4

Выбор оптимальной концентрации сульфата алюминия

|

Концентрация сульфата алюминия, % |

Показатели диффузионного сока |

||

|

Чистота, % |

рН |

Массовая доля белков, мг/см3 |

|

|

0,01 |

83,6 |

6,18 |

0,77 |

|

0,05 |

84,3 |

6,15 |

0,48 |

|

0,10 |

83,8 |

6,12 |

0,66 |

|

Типовая схема диффузии |

82,8 |

6,41 |

0,86 |

Таблица 5

Выбор оптимальной концентрации хлорной извести

|

Показатели диффузионного сока |

Типовая схема диффузии |

Концентрация раствора хлорной извести, % |

|

|

0,10 % |

0,05 % |

||

|

Чистота, % |

82,3 |

83,8 |

82,9 |

|

рН |

6,3 |

6,33 |

6,28 |

|

Массовая доля белка, % |

0,56 |

0,39 |

0,44 |

В результате анализа качественных показателей полученного диффузионного сока установлено, что самые высокие показатели имеет сок, полученный из стружки, обработанной раствором сульфата алюминия с концентрацией 0,05 %, или раствором хлорной извести концентрацией 0,10 %.

Проведены исследования по сравнению эффективности обработки свекловичной стружки растворами различных солей перед экстрагированием [4]. Использовали растворы Al2(SO4)3 концентрацией 0,05 % и хлорной извести концентрацией 0,10 %

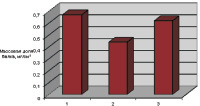

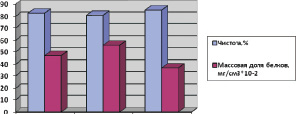

Показатели диффузионного и очищенного сока представлены в табл. 6 и на рис. 1.

Рис. 1. Сравнение показателей диффузионного сока, полученного различными способами: 1 – типовая диффузия; 2 – с предварительной обработкой 0,05 % раствором сульфата алюминия; 3 – с предварительной обработкой 0,10 % раствором хлорной извести

В результате проведенного исследования установлено, что обработка стружки раствором сульфата алюминия с концентрацией 0,05 % позволяет достичь лучших показателей по сравнению с раствором хлорной извести с концентрацией 0,10 %.

Одним из наиболее перспективных направлений повышения эффективности сахарного производства является активация различных технологических сред на основе применения электрофизических и электрохимических воздействий. Возможность использования электрических полей обусловлена наличием электрически заряженных частиц, взаимодействующих с внешним электрическим полем, в растительном сырье, продуктах его переработки, а также в различных производственных жидкостях [2].

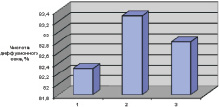

Интерес представляет электрохимическая активация растворов (ЭХА), применяемых в сахарном производстве. Нами проведены исследования, касающиеся влияния ЭХА растворов предлагаемых реагентов на качественные показатели полупродуктов сахарного производства. Исследована эффективность использования различных реагентов после ЭХА для обработки свекловичной стружки. Для этого растворы предлагаемых реагентов подвергали ЭХА в специальной лабораторной ячейке и использовали для предварительной обработки стружки, добавляя их в количестве 10 % к массе стружки, выдерживали 1 мин. Далее проводили диффузию в течение 60 мин при перемешивании по 2 вариантам: с предварительным ошпариванием стружки активированными растворами реагентов и по типовой схеме (рис. 2).

Для оценки эффективности процесса экстрагирования большое значение имеет способность обессахаренной стружки (жома) удерживать влагу: чем больше воды будет удалено путем прессования, тем меньше будут затраты энергоносителей на процесс сушки жома, который является ценным кормовым ресурсом. Удаленная жомо-прессовая вода возвращается в технологический процесс в качестве экстрагента, что снижает образование жомокислых вод, отрицательно влияющих на экологическую обстановку вблизи сахарного завода. После окончания процесса диффузии обессахаренную стружку отделяли и направляли на прессование на вертикальном прессе. В отжатом жоме определяли массовую долю влаги с использованием влагомера Чижовой (табл. 7).

Таблица 6

Сравнительная оценка способов подготовки стружки к экстрагированию

|

Показатели |

Типовая схема диффузии |

Реагенты для предварительной обработки стружки |

|

|

Сульфат алюминия, 0,05 % раствор |

Хлорная известь, 0,10 % раствор |

||

|

Диффузионный сок |

|||

|

Чистота, % |

82,5 |

84,4 |

83,1 |

|

Массовая доля белков, % |

0,39 |

0,32 |

0,38 |

|

Очищенный сок |

|||

|

Чистота, % |

91,2 |

92,4 |

91,8 |

|

Цветность, усл. ед. |

16,0 |

14,2 |

15,2 |

|

Соли кальция, % СаО |

0,048 |

0,033 |

0,039 |

Рис. 2. Показатели диффузионного сока в зависимости от способа проведения процесса экстрагирования

Таблица 7

Влияние способа подготовки реагента для термической обработки на способность стружки к обезвоживанию

|

Показатели |

Растворы после ЭХА |

Растворы без ЭХА |

Типовая |

||

|

Al2(SO4)3 |

Хлорная известь |

Al2(SO4)3 |

Хлорная известь |

||

|

Массовая доля влаги, % |

76,4 |

74,8 |

77 |

76,8 |

78,2 |

|

Массовая доля сухих веществ, % |

23,6 |

25,2 |

23 |

23,2 |

21,8 |

В результате экспериментальных исследований установлено, что применение ЭХА растворов для обработки стружки перед процессом экстрагирования позволяет достичь высокой степени обезвоживания свекловичного жома и снизить энергетические затраты на его прессование и сушку.

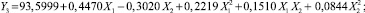

С целью определения оптимальных параметров предварительной обработки стружки и исследования характера взаимодействия различных факторов, влияющих на процесс экстрагирования сахарозы с предварительной температурной обработкой свекловичной стружки, применены математические методы планирования. В качестве основных факторов, влияющих на процесс предварительной тепловой обработки стружки, были выбраны Х1 – температура рабочего раствора, °С и Х2 – продолжительность ошпаривания свекловичной стружки рабочим раствором, мин. Выбор интервалов изменения факторов обусловлен технологическими условиями проведения процесса. Критериями оценки влияния данных факторов выбраны качественные показатели диффузионного и очищенного сока: Y1 – чистота диффузионного сока, %; Y2 – массовая доля белков в диффузионном соке, г/100 г сока; Y3 – чистота очищенного сока, %; Y4 – цветность очищенного сока, усл. ед.; Y5 – массовая доля солей кальция очищенного сока, % СаО.

Опыты проводили по следующей методике. Корнеплоды сахарной свеклы измельчали в стружку. В отдельных колбах нагревали 10 проб раствора сульфата аммония до температуры 63, 65, 70, 75, 77 °С (в соответствии с матрицей планирования эксперимента). По достижении каждой пробой раствора необходимой температуры проводили ошпаривание навесок свекловичной стружки при продолжительности ошпаривания: 0,6; 1; 2; 3; 3,4 мин (в соответствии с матрицей планирования эксперимента). По истечении времени ошпаривания в каждую колбу со стружкой приливали нагретый до 70 °С экстрагент, проводили диффузию при температуре 70–72 °С 60 мин и перемешивании. Отделяли диффузионный сок и подвергали его физико-химической очистке. В диффузионном и очищенном соке определяли показатели качества.

В результате статистической обработки экспериментальных данных получены уравнения регрессии вида:

Анализ данных уравнений позволяет выделить факторы, оказывающие наибольшее влияние на рассматриваемый процесс.

Учитывая, что исследуемые факторы (температура и продолжительность ошпаривания стружки) неоднозначно влияют на рассматриваемый процесс, проведена оптимизация процесса предварительной обработки стружки. Задача оптимизации процесса обработки стружки перед экстрагированием сахарозы заключалась в поиске условий, при которых чистота диффузионного и очищенного соков максимальны, а цветность, массовые доли солей кальция и белков – минимальны.

Для решения задачи оптимизации процессов с большим количеством откликов использована обобщенная функция желательности D (критерий Харрингтона). Для построения обобщенной функции желательности преобразованы измеренные значения откликов в безразмерную шкалу желательности d (табл. 8).

Обобщенная функция желательности определена по формуле:

и приведена в последней графе табл. 8.

Анализируя полученные значения обобщенной функции желательности, можно сделать вывод об оптимальных параметрах проведения предварительной обработки стружки перед экстрагированием: температура ошпаривания свекловичной стружки 75 °С, продолжительность ошпаривания стружки 3 мин.

Использование предварительной тепловой обработки свекловичной стружки позволяет повысить эффективность протекания диффузионного процесса, блокировать переход веществ белково-пектинового комплекса из свекловичной стружки в диффузионный сок, за счет чего их содержание в диффузионном соке снижается; снизить цветность очищенного сока на 15,1 %, содержание солей кальция на 31,3 % в сравнении с типовым способом; повысить чистоту очищенного сока на 1,2 %, что соответствует увеличению выхода сахара-песка на 0,3 %; уменьшить расход греющего пара на 0,2 %.

Таблица 8

Частные функции желательности

|

Номер опыта |

Х1 |

Х2 |

d1 |

d1 |

d2 |

d3 |

d4 |

d5 |

D |

|

1 |

–1 |

–1 |

0,2790 |

0,2790 |

0,8018 |

0,3798 |

0,7096 |

0,2899 |

0,445 |

|

2 |

1 |

–1 |

0,8018 |

0,8018 |

0,6761 |

0,3281 |

0,7558 |

0,2051 |

0,488 |

|

3 |

–1 |

1 |

0,7181 |

0,7181 |

0,6037 |

0,7462 |

0,7957 |

0,7741 |

0,724 |

|

4 |

1 |

1 |

0,6248 |

0,6248 |

0,6228 |

0,8018 |

0,8018 |

0,8018 |

0,725 |

|

5 |

–1,414 |

0 |

0,6630 |

0,6630 |

0,3623 |

0,2773 |

0,7629 |

0,7837 |

0,525 |

|

6 |

1,414 |

0 |

0,2140 |

0,2140 |

0,3157 |

0,5535 |

0,3012 |

0,5037 |

0,355 |

|

7 |

0 |

1,414 |

0,3377 |

0,3377 |

0,3857 |

0,6194 |

0,3012 |

0,5372 |

0,420 |

|

8 |

0 |

–1,414 |

0,3774 |

0,3774 |

0,2051 |

0,2899 |

0,2185 |

0,7431 |

0,325 |

|

9 |

0 |

0 |

0,8851 |

0,8851 |

0,2051 |

0,7140 |

0,3061 |

0,6710 |

0,484 |

|

10 |

0 |

0 |

0,2051 |

0,2051 |

0,3157 |

0,2051 |

0,2051 |

0,3256 |

0,245 |

Рецензенты:

Голыбин В.А., д.т.н., профессор кафедры технологии бродильных и сахаристых производств, ФГБОУ ВПО «Воронежский государственный университет инженерных технологий», г. Воронеж;

Дерканосова Н.М., д.т.н., профессор, декан факультета технологии и товароведения, ФГБОУ ВПО «Воронежский государственный аграрный университет им. императора Петра I», г. Воронеж;

Работа поступила в редакцию 15.01.2014.

Библиографическая ссылка

Журавлев М.В. ЭНЕРГОСБЕРЕГАЮЩАЯ ТЕХНОЛОГИЯ ИЗВЛЕЧЕНИЯ САХАРОЗЫ ИЗ СВЕКЛЫ В САХАРНОМ ПРОИЗВОДСТВЕ // Фундаментальные исследования. 2013. № 11-8. С. 1582-1587;URL: https://fundamental-research.ru/ru/article/view?id=33383 (дата обращения: 28.02.2026).