Известно [3–6], что размерная точность деталей кроя и готовых изделий является одним из критериев их качества и закладывается на стадии выполнения процессов и операций системы подготовки материалов к производству швейных изделий (ПМкПШИ). ПМкПШИ представляет собой базовую основу построения всего технологического цикла, в связи с чем одной из первоочередных задач, решение которых позволит обеспечить размерную точность и, как следствие, товарное качество готовых швейных изделий, является разработка технического обеспечения основных и вспомогательных процессов подготовки материалов к раскрою, в том числе и операций, связанных с измерением их линейных параметров.

Целью проведенных исследований является анализ возможных направлений повышения точности и разработка современных технико-технологических средств для измерения длины рулонов волокнистых полотен.

Материал и методы исследований

Объектом проведенных исследований являются методы и устройства для измерения длины текстильных полотен при выполнении подготовительных процессов.

При проведении исследований использовались методы системного анализа сложных объектов, общеинженерные подходы к проектированию технологического оборудования, стандартные и оригинальные методы измерения длины рулонных материалов.

Результаты исследования и их обсуждение

Одной из важнейших подсистем ПМкПШИ является входной контроль материалов, суть которого состоит в измерении линейных параметров материалов и их разбраковке. При этом промер материалов – одна из основных и важнейших технологических операций ПМкПШИ. Качество выполнения операций входного контроля зависит, в первую очередь, от практикуемой технологии и технического обеспечения процессов промера и разбраковки. Практически используемое технологическое оборудование и некоторые опытные образцы из проектных вариантов систем для измерения линейных параметров длинномерных материалов и контроля их качества [3–6] или конструктивно сложны, или не удовлетворяют экономическим, технологическим и эксплуатационным требованиям, перечень которых определён необходимостью обеспечения заданной точности измерения линейных параметров материалов, минимума их деформации при обработке, производительности технических средств, а также ограничениями по их стоимости и т.д.

Требуемая точность измерения линейных параметров материалов, прежде всего их длины (линейных перемещений), может быть достигнута благодаря выявлению и устранению причин, порождающих основные систематические и случайные погрешности, в том числе путем научного поиска соответствующего уровня технических решений.

Традиционная технология определения длины кусков текстильных полотен предусматривает использование промерочных механизированных столов и разбраковочно-промерочных машин различных марок [2]. При этом способы измерения в зависимости от принципа действия применяемого технологического оборудования принято делить на методы прямые и методы косвенные. В случае применения методов как одной, так и другой группы совершенствование технологии измерения длины материалов идет, прежде всего, в направлении повышения точности и автоматизации процесса измерений.

Исследование процессов контактного взаимодействия текстильных материалов с транспортирующими органами и элементами преобразователей линейных перемещений показывает, что точность определения длины зависит от целого ряда факторов, анализ которых позволяет выделить три основных группы погрешностей измерения: погрешность, обусловленная техническим решением и конструктивными особенностями измерителей длины материалов, погрешность, возникающая за счет некачественного выполнения вспомогательных операций (например, нарушения ориентации материала), и погрешность, связанная с процессами получения, обработки, передачи и регистрации результатов измерений. В конечном счете основной причиной возникновения всех названных погрешностей является несовершенство технического оснащения процессов промера материалов. В связи с этим разработка нового технологического оборудования и технических средств, позволяющих полностью или частично устранить вышеназванные погрешности, позволит решить задачу повышения точности измерения линейных параметров, в том числе длины материалов.

За последние 20 лет был предложен ряд новых технологических и технических идей, по классификации относящихся как к косвенным, так и прямым методам измерения длины материалов, названных по определению «комбинированными». Разработан целый класс преобразователей линейных перемещений и измерительных систем высокой точности [6], основными элементами которых являются: мерный движитель или ролик, воспроизводимые (механическая, электронная или магнитная) метки с элементами считывания и автоматического корректирования информации, а также их комбинации. Значительный интерес с точки зрения практической значимости и дальнейших перспектив внедрения в производство представляют собой разработанные, в том числе с участием авторов статьи, технические средства, у которых в качестве движителя полотна используется транспортёрная (мерная) лента, а в качестве преобразователя линейных перемещений - оптоэлектронная система с блоками динамической коррекции результатов измерения по стационарной или подвижной эталонной мере длины [1, 7, 8, 10, 11].

Одним из недостатков первых вариантов технических решений для измерения длины легкодеформируемых текстильных материалов [1, 7, 8], основанных на использовании транспортёрной (мерной) ленты, являлась возможность повреждения поверхностей ткани и трикотажа, чувствительных к механическим воздействиям. Кроме того, технологическое включение и отключение механических схватов нередко приводило к появлению отказов в работе элементов системы, функционирующей в спорадическом режиме.

а б

б  в

в

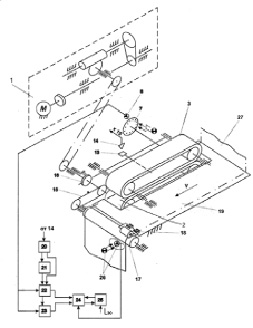

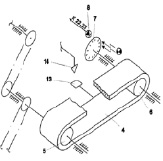

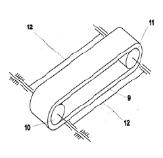

Рис. 1. Измеритель длины материалов: а – структурно-кинематическая схема; б – схема приводного транспортёра с преобразователем линейных перемещений; в – схема неприводного транспортера. При этом: 1 – привод механизма подачи и перемещения материала; 2 – мерный приводной транспортер (включает (рис. 2, б) эластичную замкнутую ленту 4; приводной 5 и неприводной 6 валики); первичный преобразователь линейных перемещений, включающий обтюраторный диск 7 и датчик 8 длины движущегося материала; 3 – неприводной транспортёр (выполнен (рис. 2, в) в виде эластичной ленты 9 и двух свободно вращающихся валиков 10 и 11, связанных между собой вильчатой двуплечей штангой 12); 13 – специальная метка и датчик циклов ее поворота 14; механизм транспортирования и подачи материала в зону измерения: 15 – кинематическая передача, 16 – фрикционная муфта, 17 и 18 – приводной и прижимной валики, 19 – опорная плоскость; система регистрации и коррекции результатов измерения: 20 и 21 – управляющие блоки, 22 – регистр, обеспечивающий коррекцию результатов измерения, 23 – регистр текущего значения длины, 24 – микроконтроллер, 25 – процессор, 26 – датчик начала процесса измерения длины, 27 – движущийся материал

В работе [10] сделан принципиально новый шаг по совершенствованию систем измерения длины, выполненных на базе использования транспортёрной ленты, несущей функцию эталонного мерного элемента. Здесь недостатки ранее предложенных систем устранялись тем, что средство сцепления эталонной длины с движущимся объектом выполнено в виде неприводного эластичного движителя, зеркально установленного над приводным мерным ленточным транспортером, что позволяет дополнительно измерять и материалы, поверхность которых чувствительна к механическому воздействию. Основной и вспомогательный транспортёр кинематически связаны посредством сил трения, причем длина приводного ленточного транспортера представляет собой эталонную меру, а выходы блоков регистрации текущей длины и коррекции результатов измерения скоммутированы с процессором.

Однако апробация данного устройства позволила выявить ряд его существенных недостатков, одним из которых является наличие погрешности измерения, обусловленной изменяющейся деформацией сжатия эластичной транспортёрной ленты в зоне измерения вследствие взаимодействия с движущимся материалом непостоянной толщины, определяемой величиной допуска, и вытекающим отсюда непостоянством коэффициента передачи преобразователя линейных перемещений. Другим недостатком данного измерителя длины являются сбои в его работе вследствие практически одновременного поступления сигналов от блока управления в блок записи информации и в систему коррекции результатов измерения (коэффициента передачи). Указанные недостатки являются причиной значительной погрешности измерения и недостаточно высокой его надежности.

С целью устранения указанных недостатков разработан измеритель длины движущихся длинномерных материалов, технической задачей которого является повышение точности измерения и обеспечение надёжности работы [11]. Принципиальная схема и элементный состав предлагаемого устройства приведены на рис. 1.

Разработанное техническое решение базируется на ранее описанном устройстве. Однако в отличие от него в предлагаемом решении обтюраторный диск с метками размещен на неприводном валике приводного мерного транспортера, установленном на входе движущегося материала, неприводной ленточный транспортер выполнен с консольным креплением одного из валиков, обеспечивающим возможность его поворота относительно оси крепления другого валика. При этом система регистрации и коррекции результатов измерения дополнительно содержит блок временной задержки сигнала управления и микроконтроллер, а система динамической коррекции результатов измерения скоммутирована с процессором посредством блока управления, блока временной задержки и микроконтроллера.

Значительный интерес и особую перспективу имеет также одно из принципиально новых направлений совершенствования систем измерения линейных параметров легкодеформируемых материалов с учётом изменения при обработке их деформационных характеристик, базирующееся на использовании различных физических методов, в частности, стробоскопического эффекта [9, 13]. Как показывает практика апробации, подобные системы позволяют учесть погрешности измерения линейных параметров материалов от деформационной предыстории и их последующей деформации вследствие контактного взаимодействия с рабочими органами технологического оборудования.

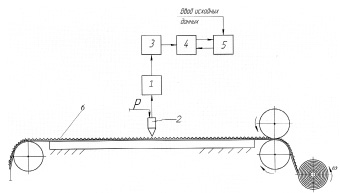

С участием авторов работы также разработан способ измерения длины движущихся легкодеформируемых материалов сетчатой структуры, основанный на использовании пьезопреобразователя в качестве чувствительного элемента, который технически реализуется c помощью системы измерения, схематически показанной на рис. 2.

Рис. 2. Схема системы измерения длины движущихся легкодеформируемых материалов сетчатой структуры с использованием пьезопреобразователя: 1 – пьезопреобразователь с щупом (чувствительным элементом) 2; 3 – блок усиления; 4 – блок сопряжения; 5 – процессор; 6 – движущийся материал, длину которого мы измеряем

Способ предусматривает вычисление длины с помощью микропроцессора с использованием линейного размера раппорта переплетения материала в соответствии с заданным алгоритмом. К бесспорным преимуществам разработанного способа, детальное описание которого приведено в работе [12], относится повышение точности измерения при одновременном упрощении его аппаратурного оснащения.

Заключение

Разработанные способы и устройства для измерения длины длинномерных текстильных материалов позволяют решить ряд важных задач, связанных с совершенствованием технологии промера материалов, а именно достичь нормативной точности измерения, повысить надежность работы технических средств при упрощении их конструктивного решения, а также создать условия для реализации компьютерной технологии формирования технических документов входного контроля материала.

Рецензенты:

Старкова Г.П., д.т.н., профессор кафедры сервисных технологий, заместитель проректора по НИР, ФГБОУ ВПО «Владивостокский государственный университет экономики и сервиса», г. Владивосток;

Харлова О.Н., д.т.н., декан факультета технологии и дизайна Новосибирского технологического института, ФГБОУ ВПО «Московский государственный университет дизайна и технологии» (филиал), г. Новосибирск.

Работа поступила в редакцию 19.12.2013.

Библиографическая ссылка

Шеромова И.А., Железняков А.С. РАЗРАБОТКА МЕТОДОВ И ТЕХНИЧЕСКИХ СРЕДСТВ ДЛЯ ИЗМЕРЕНИЯ ДЛИНЫ МАТЕРИАЛОВ ПРИ ПРОИЗВОДСТВЕ ШВЕЙНЫХ ИЗДЕЛИЙ // Фундаментальные исследования. 2013. № 11-5. С. 924-928;URL: https://fundamental-research.ru/ru/article/view?id=33226 (дата обращения: 26.12.2025).