Анализ причин отказов кузнечно-штамповочных автоматов (ХША) показывает, что в большинстве случаев в их основе лежат динамические (колебательные) процессы, интенсивность которых резко возрастает с увеличением скорости эксплуатации оборудования [1, 2, 4].

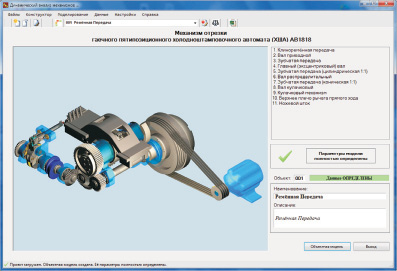

Методика исследования динамических процессов, протекающих в механизмах различного назначения, реализована автором в системе dam (динамический анализ механизмов) [3, 4–6]. Цель её создания – полная автоматизация построения динамической, математической моделей исследуемого механизма и их программная реализация на основе методов объектно-ориентированных технологий [3, 6, 8].

Система dam предоставляет широкие возможности, связанные с управлением входными параметрами механизма и вариацией его параметров (упруго-инерционных, силовых, конструктивных), вычислительным процессом.

Результатами выполнения исследования механизма в системе dam являются:

1. Расчёт и построение зависимостей изменения во времени кинематических характеристик звеньев механизмов и нагрузок в них.

2. Расчёт значений таких показателей работоспособности механизма, как точность позиционирования его звеньев, максимальных, средних и среднеквадратичных значений нагрузок, скоростей и ускорений в зависимости от скорости работы и степени износа кинематических пар.

3. Анализ влияния на работоспособность механизма значений масс и жёсткостей звеньев, точности изготовления и типа закона профилирования дорожек кулачков, характеристик конструкционных и технологических нагрузок, сил трения и диссипации энергии.

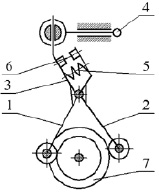

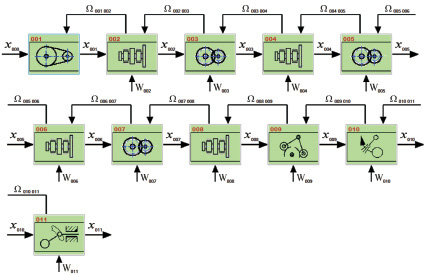

В работе приводятся результаты исследования в системе dam (рис. 1) динамических процессов, влияющих на точность позиционирования исполнительного звена механизма отрезки гаечного пятипозиционного холодноштамповочного автомата АВ1818 (рис. 2), выполняющего функции не только отделения заготовки от прутка, но и переноса её на первую штамповочную позицию. Модель исследуемого механизма (рис. 3) включает 11 объектов: ремённая передача, вал приводной, зубчатая передача, вал главный или эксцентриковый, зубчатая передача, вал распределительный, зубчатая передача, вал кулачковый, кулачковый механизм, верхнее плечо рычага прямого хода и ножевой шток. Исходными данными для выполнения динамических расчётов являются упруго-инерционные свойства элементов исследуемого изделия, силы (диссипации, трения, конструктивные и технологические), зазоры в кинематических парах, параметры точности изготовления высших пар (кулачков).

Рис. 1. Главное окно системы dam: проект «Исследование динамики механизма отрезки ХША АВ1818»

а  б

б

Рис. 2. Механизм отрезки холодноштамповочного автомата АВ1818: а – кинематическая схема; б – твердотельная модель; 1 – рычаг прямого хода; 2 – рычаг обратного хода; 3 – рычаг; 4 – исполнительное звено; 5 – пружина; 6 – регулируемый зазор; 7 – блок кулаков

Рис. 3. Объектная модель механизма отрезки ХША АВ1818

Задачи исследования динамики механизма отрезки:

- динамический анализ механизма в зависимости от скорости его работы и степени износа кинематических пар;

- оценка влияния на динамические процессы, протекающие в механизме, законов профилирования его кулачков;

- анализ влияния точности изготовления дорожек кулачков на динамику механизма.

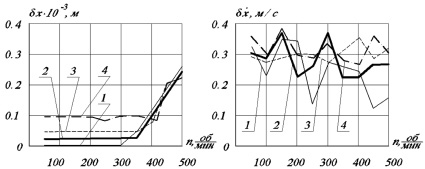

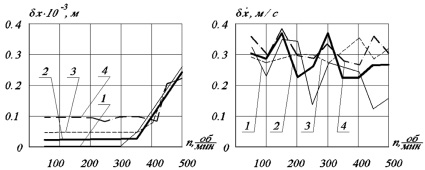

В качестве критериев надёжности и работоспособности механизма отрезки будем использовать максимальные отклонения перемещения и скорости исполнительного звена от идеальных. На рис. 4 изображены расчётные значения максимального отклонения перемещения и скорости исполнительного звена механизма отрезки при усилии предварительной затяжки пружин, равной 500 н, и зазоре 0,25 мм.

Анализ приведённых на рис. 4 зависимостей показывает, что значения максимальной точности позиционирования исполнительного звена полностью совпадают как при её вычислении для всего цикла работы механизма (рис. 4, а), так и для участка верхнего выстоя (рис. 4, б). Объяснение этого очевидно, пик амплитуды колебательных процессов, возникающих после сброса технологической нагрузки, приходится именно на участок верхнего выстоя. До максимальной скорости исполнительное звено разгоняется непосредственно сразу же после сброса технологического усилия ещё на участке прямого хода, отсюда и весьма существенное расхождение между зависимостями, показанными на рис. 4, б и г. Говорить о скоростных режимах эксплуатации механизма, на которых динамические процессы, в нём протекающие, достигают ярко выраженных локальных экстремумов, здесь не приходится, хотя такие и существуют (рис. 4, б). Надёжную работу механизма можно гарантировать при скоростях, не превышающих 300 ходов в минуту, что совпадает с данными фирмы производителя.

При проведении дальнейших исследований будем полагать усилие затяжки равным 500 н, а зазор – 0,25 мм, а расчёт критериев осуществлять для полного цикла работы механизма.

Данные исследования динамики механизма отрезки с кулачками, спрофилированными по различным законам, приведены в таблице (точность позиционирования – δxmax, мкм; максимальная скорость –  , м/с).

, м/с).

Как следует из приведённых в таблице данных, нельзя говорить о ярко выраженной зависимости интенсивности динамических процессов в механизме отрезки от вида закона профилирования дорожек кулачков. В то же время такая зависимость существует. Соответственно постановка задачи поиска закона профилирования дорожек кулачков, обеспечивающих лучшие динамические характеристики механизма, вполне целесообразна.

а  б

б

г

г

Рис. 4. Максимальные отклонения перемещения и скорости исполнительного звена механизма отрезки ХША АВ1818: а, б – полный цикл, в, г – участок верхнего выстоя при величине зазоров в кинематических парах: 1 – 0 мкм, 2 – 25 мкм, 3 – 50 мкм, 4 – 75 мкм

Результаты динамических исследований механизма отрезки ХША АВ1818

|

Профиль дорожки кулачка |

Зазоры в кинематических парах 25/50мкм |

|||||

|

Скорость 110 |

Скорость 260 |

Скорость 500 |

||||

|

δxmax |

|

δxmax |

|

δxmax |

|

|

|

Равноускоренный |

|

|

|

|

|

|

|

Синусоидальный |

|

|

|

|

|

|

|

Косинусоидальный |

|

|

|

|

|

|

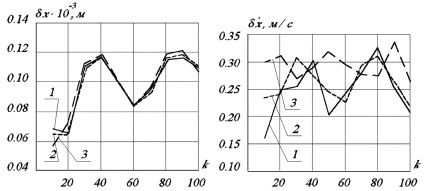

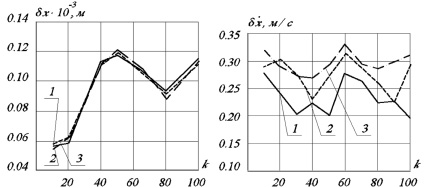

Для оценки влияния точности изготовления кулачков на динамику механизма отрезки воспользуемся методикой, разработанной автором [7]. При этом износ кинематических пар механизма будем полагать минимальным, максимальную погрешность профиля χmax равной 40 мкм. Расчётные данные соответствуют случаям профилирования кулачков механизма отрезки по синусоидальному (рис. 5) и косинусоидальному (рис. 6) законам изменения ускорения.

а  б

б

Рис. 5. Отклонения от идеальных перемещения (а) и скорости (б) исполнительного звена механизма отрезки ХША АВ1818: закон профилирования дорожек кулачков – синусоидальный;скорость работы: 1 – 110; 2 – 180; 3 – 260 ходов в минуту

а  б

б

Рис. 6. Отклонения от идеальных перемещения (а) и скорости (б) исполнительного звена механизма отрезки ХША АВ1818: закон профилирования дорожек кулачков – косинусоидальный;скорость работы: 1 – 110; 2 – 180; 3 – 260 ходов в минуту

Из анализа приведённых зависимостей следует, что интенсивность динамических процессов в механизме отрезки достигает максимума при значении коэффициента k, характеризующего погрешность профиля дорожки кулачка в пределах от 20 до 80, причём на всех рекомендуемых для эксплуатации автомата скоростных режимах. Исследования динамики механизма отрезки с учётом погрешности изготовления дорожек кулачков позволяет сделать предположение о том, что связь между уровнем динамических процессов в механизме, типом закона профилирования кулачков и погрешностью их изготовления, скорее всего, несущественна.

Рецензенты:

Володин И.М., д.т.н., профессор, заведующий кафедрой механики пластического деформирования, Липецкий государственный технический университет, г. Липецк;

Козлов А.М., д.т.н., профессор, заведующий кафедрой технологии машиностроения, Липецкий государственный технический университет, г. Липецк.

Работа поступила в редакцию 19.12.2013.

Библиографическая ссылка

Телегин В.В. ДИНАМИЧЕСКИЙ АНАЛИЗ МЕХАНИЗМА ОТРЕЗКИ ХОЛОДНОШТАМПОВОЧНОГО АВТОМАТА // Фундаментальные исследования. 2013. № 11-5. С. 899-904;URL: https://fundamental-research.ru/ru/article/view?id=33221 (дата обращения: 04.02.2026).