Существует технологический подход к выделению полезных компонентов гидротермальных растворов на основе их баромембранного концентрирования и последующей криохимической вакуумной сублимацией [1–4]. Концентрированный водный золь кремнезема получен из жидкой фазы гидротермальных теплоносителей (сепаратов) скважин Мутновских геотермальных электрических станций (ГеоЭС). Отделение (сепарацию) жидкой фазы от паровой фазы двухфазного потока проводили в сепраторах ГеоЭС. Диапазон значений pH исходного сепарата 9,0–9,4, концентрации кремнезема Ct = 600–800 мг/кг, температура раствора 70 °С.

Использованное оборудование

Установка для мембранного концентрирования гидротермального раствора включала патрон (патроны) с мембранными фильтрами, насос, расходомеры, манометры, запорную и регулирующую арматуру, емкости исходного раствора, концентрата и фильтрата.

Использованы ультрафильтрационные мембраны капиллярного типа. Исходная среда подается в длинные капиллярные трубки, стенки которых представляют собой мембранный слой. При движении внутри трубки часть среды фильтруется наружу в радиальном направлении и накапливается в корпусе фильтр-патрона в пространстве между трубками (фильтрат). Та часть среды, которая прошла по всей длине трубки, не фильтруясь через стенки мембраны (концентрат), поступает в коллектор концентрата и выводится из патрона в осевом направлении. Фильтрат выводится из корпуса фильтр патрона в боковом направлении.

Применяли мембраны, выполненные из полиэфирсульфона либо полиакрилонитрила. Диаметры пор мембранного слоя распределены в диапазоне 20–100 нм. Двухстадийным мембранным концентрированием гидротермального сепарата получен золь МВ с содержанием SiO2 40 г/дм3. Золь МВ кремнезема был использован для получения малоагрегированного нанодисперсного порошка УФ44. Криохимическая вакуумная сублимация, основанная на сочетании низко- и высокотемпературных воздействий на перерабатываемые материалы, предоставляет широкие возможности для получения нанодисперсных материалов, в том числе и из золей, суспензий. Технологическая схема криохимической вакуумной сублимации включает следующую последовательность основных технологических фаз производства:

1) диспергирование золя и криокристаллизация капель дисперсной среды в жидком азоте;

2) сублимационное удаление растворителя из криогранулята, полученного на предыдущей стадии;

3) утилизация (десублимация) растворителя.

Диспергирование растворов на отдельные капли применяют для создания развитых межфазных поверхностей, обеспечивающих высокую интенсивность тепло- и массообменных процессов, сопровождающих технологические фазы криокристаллизации и сублимации.

Главная цель процесса криокристаллизации заключается в сохранении высокой химической и гранулометрической однородности, присущих диспергируемой золи. Возможность сохранения высокой химической однородности определяется различными условиями, в том числе размером замораживаемых капель раствора, его температурой, физико-химической природой и температурой хладоагента. Гранулометрическая однородность продукта характеризуется размерами как самих криогранул, так и дисперсных кристаллитов, образованных на стадии старения исходного гидротермального раствора. Особенность криогранулирования состоит в том, что процесс кристаллизации водной золи проводят при температурах, значительно более низких, чем температура замерзания воды. Такое понижение температуры необходимо для увеличения скорости замораживания, что позволяет исключить агрегацию и зафиксировать равномерно распределенные наночастицы кремнезема, находящего в золи, в твердом состоянии. В дальнейшем при сублимационном удалении воды остается малоагрегированный порошок кремнезема с дисперсностью, соответствующей дисперсности кремнезема в водном золе. Стадию сублимации льда проводят при давлении более низком, чем давление, соответствующее тройной точке воды, для которой эти параметры составляют: давление (р = 610 Па) и температура (Т = 0,0076 °С). Это позволяет свести к минимуму агломерацию сформировавшихся на стадии замораживания частиц кремнезема, благодаря исключению появления фрагментов капельной влаги.

Сублимационная сушка криогранул золя кремнезема проводилась на экспериментальной установке УВС-2Л. Установка сублимационная лабораторная является экспериментальным образцом и предназначена для исследования и выбора оптимальных режимов процесса сушки нанопорошков, изготовленных методом криогрануляции.

Технические характеристики установки УВС-2Л:

1. Производительность установки по испаренной влаге – 1,0 л/цикл сушки.

2. Остаточная влажность высушенного продукта – 0,3 %.

3. Температура рабочих полок – –20... + 150 °С.

4. Величина вакуума – 3·10–2 мм рт. ст.

Физическая адсорбция газов мезопористыми твердыми телами

Изучение пористой структуры мезопористых твердых тел тесно связано с интерпретацией VI типа изотерм адсорбции. Действительно, этот тип изотерм характерен именно для адсорбции в мезопорах. В области низких давлений изотермы четвертого и второго типа идентичны друг другу. Однако, начиная с некоторой точки, изотерма четвертого типа отклоняется вверх, а затем при более высоких давлениях ее наклон уменьшается. При приближении к давлению насыщенных паров величина адсорбции может слегка изменяться или же заметно возрастать.

Характерный признак изотермы четвертого типа ‒ наличие петли гистерезиса. Форма петли может быть различной для разных адсорбционных систем.

Интерпретируя изотермы четвертого типа, можно с приемлемой точностью оценить удельную поверхность и получить приблизительную характеристику распределения пор по размерам [1].

УФ-44 получен из концентрированного сепарата (35–40 г/дм3 – 2-я стадия) (М ГеоЭС на «мелкой воде» (мелкие размеры частиц) ультрафильтрацией и последующей вакуумной сублимацией с использованием жидкого азота на укрупненной установке УВС-2Л в П-К.

Таблица 1

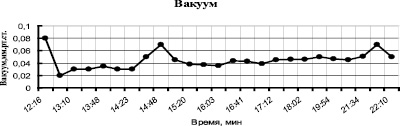

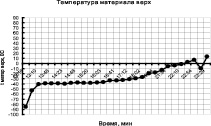

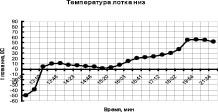

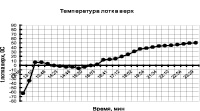

Данные сублимационной сушки образца УФ-44

|

№ п/п |

Время |

Температура полки верх, °С |

Температура лотка верх, °С |

Температура мат. верх, °С |

Температура полки низ, °С |

Температура лотка низ, °С |

Температура мат. низ, °С |

Температура в сублиматоре, °С |

Вакуум, мм рт. ст. |

|

1 |

12:16 |

–22 |

–63 |

–85,5 |

–30,4 |

–49,4 |

–50,8 |

21,5 |

0,08 |

|

2 |

12:26 |

61 |

–34,4 |

–53,4 |

74 |

–38,6 |

–39,1 |

31 |

0,02 |

|

3 |

13:10 |

92,4 |

6,4 |

–40,5 |

93,3 |

5 |

–27,8 |

35 |

0,03 |

|

4 |

13:25 |

74,1 |

6,5 |

–39,2 |

77,9 |

9,9 |

–25,4 |

32,2 |

0,03 |

|

5 |

13:48 |

54,3 |

3,6 |

–38,8 |

60,5 |

10,7 |

–26,9 |

29,6 |

0,035 |

|

6 |

14:13 |

39,9 |

–0,6 |

–39,2 |

46,9 |

8,2 |

–26,7 |

27,8 |

0,03 |

|

7 |

14:23 |

35,9 |

–2,1 |

–39,7 |

43,1 |

6,8 |

–25,7 |

27,2 |

0,03 |

|

8 |

14:38 |

29,6 |

–3,6 |

–38,7 |

37,2 |

5,4 |

–24,9 |

16,4 |

0,05 |

|

9 |

14:48 |

25,5 |

–4,3 |

–37,8 |

33,3 |

4,7 |

–23,9 |

25,8 |

0,07 |

|

10 |

15:12 |

19,1 |

–6,8 |

–38,7 |

27,1 |

1,3 |

–25 |

24,7 |

0,045 |

|

11 |

15:20 |

41,7 |

–3,8 |

–38,2 |

26,4 |

2,9 |

–22,7 |

24,6 |

0,038 |

|

12 |

15:38 |

36,4 |

–0,6 |

–37,3 |

64,4 |

8,1 |

–20,3 |

30,8 |

0,037 |

|

13 |

16:03 |

40,9 |

1,8 |

–36,4 |

53,2 |

15,1 |

–16,3 |

29 |

0,036 |

|

14 |

16:28 |

60,9 |

11,9 |

–33,4 |

60 |

20,3 |

–9,1 |

30,5 |

0,044 |

|

15 |

16:41 |

59,8 |

13,2 |

–33,2 |

60,1 |

21,8 |

–8 |

30,5 |

0,043 |

|

16 |

16:58 |

59,9 |

14,9 |

–32,2 |

60 |

24,1 |

–3,8 |

30,5 |

0,039 |

|

17 |

17:12 |

83,7 |

19,3 |

–31,2 |

60,2 |

26,9 |

1,4 |

30,8 |

0,045 |

|

18 |

17:29 |

79,8 |

24,5 |

–29,2 |

59,9 |

30 |

5,3 |

30,9 |

0,046 |

|

19 |

18:02 |

86,9 |

31,3 |

–26,4 |

60 |

37,2 |

5,9 |

31,3 |

0,046 |

|

20 |

19:37 |

87,1 |

36,8 |

–19,6 |

60 |

54,8 |

6,1 |

31,5 |

0,05 |

|

21 |

19:54 |

87 |

38,5 |

–18 |

58,2 |

56,3 |

6,9 |

31,2 |

0,047 |

|

22 |

22:10 |

87,1 |

44,7 |

–0,9 |

45,6 |

48,5 |

7,5 |

29 |

0,045 |

|

23 |

22:35 |

87 |

46,2 |

2,8 |

36,8 |

45,6 |

7,9 |

28,9 |

0,051 |

|

24 |

22:54 |

86,9 |

48 |

7 |

28,7 |

35,7 |

8,4 |

28,7 |

0,07 |

|

25 |

23:06 |

86,6 |

49,4 |

9,4 |

25,5 |

28,9 |

9,8 |

28,7 |

0,05 |

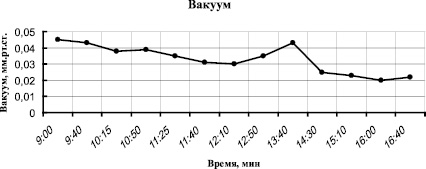

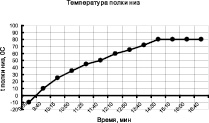

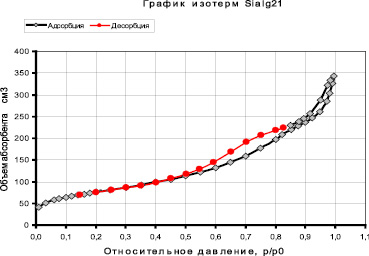

Для сравнения был получен порошок Sialg-21. При этом в качестве исходной среды использовали силикат натрия. Водный раствор силиката натрия пропускали через слой ионообменной смолы (H-катионит КУ-2) для удаления катионов Na+ и получали золь кремнезема с содержанием SiO2 25-30 г/дм3. Содержание SiO2 в золе повышали мембранным концентрированием до 125 г/дм3. Вакуум-сублимационной сушкой золя на укрупненной установке УВС-2Л с жидким азотом из концентрированного золя кремнезема получен порошок Sialg-21. Технологические характеристики вакуум-сублимационной сушки при получении порошка Sialg-21 приведены в табл. 5 и на рис. 3.

Кривые сорбции-десорбции азота для образца Sialg-21 и итоговые результаты определения характеристик пор методом низкотемпературной адсорбции азота приведены на рис. 5 и в табл. 6.

а

в

в

д

д

ж

ж

Рис. 1. Параметры установки УВС-2Л в зависимости от времени: а – вакуум образца УФ-44; График роста температуры; б – материала низ образца УФ-44; в – материала верх образца УФ-44; г – лотка низ образца УФ-44; д – лотка верх образца УФ-44; е – полки низ образца УФ-44; ж – полки верх образца УФ-44

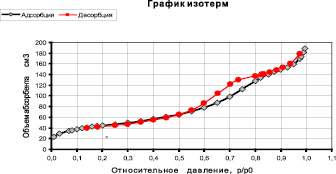

Рис. 2. Кривые сорбции-десорбции для порошка УФ-44.

Таблица 2

Данные низкотемпературной адсорбции азота для порошка УФ-44

|

Относительное давление (p/p0) |

Давление, мм рт. ст. |

Объем абсорбента, см3/г |

Время |

|

0,010233206 |

7,60211 |

23,1373 |

0:45 |

|

0,032579187 |

24,20262 |

29,2369 |

0:46 |

|

0,067594850 |

50,21527 |

34,0997 |

0:48 |

|

0,079965199 |

59,40503 |

35,3672 |

0:49 |

|

0,100118338 |

74,37651 |

37,3456 |

0:51 |

|

0,120222783 |

89,31182 |

39,1016 |

0:52 |

|

0,140271514 |

104,20574 |

40,5286 |

0:53 |

|

0,160222762 |

119,02724 |

42,1425 |

0:55 |

|

0,180299355 |

133,94186 |

43,5208 |

0:56 |

|

0,200348085 |

148,83578 |

44,8773 |

0:57 |

|

0,250184510 |

185,85857 |

47,1917 |

0:58 |

|

0,300403717 |

223,16576 |

49,8615 |

1:00 |

|

0,350219333 |

260,17303 |

52,8683 |

1:01 |

|

0,399986025 |

297,14401 |

56,7009 |

1:03 |

|

0,799366534 |

593,8382 |

137,3392 |

1:48 |

|

0,733157052 |

544,6521 |

130,0907 |

1:50 |

|

0,597967300 |

444,22153 |

86,1893 |

1:57 |

|

0,549376968 |

408,12445 |

73,4655 |

1:59 |

|

0,500027811 |

371,46365 |

64,7622 |

2:01 |

|

0,450595221 |

334,74088 |

59,0664 |

2:03 |

|

0,400960724 |

297,8681 |

54,6806 |

2:04 |

|

0,350567402 |

260,43161 |

50,6362 |

2:06 |

|

0,300508202 |

223,24333 |

47,0738 |

2:07 |

|

0,250616135 |

186,17921 |

44,3429 |

2:09 |

|

0,182868113 |

135,85016 |

41,6455 |

2:10 |

|

0,140814486 |

104,60911 |

39,2893 |

2:12 |

Таблица 3

Данные низкотемпературной адсорбции по характеристикам пор образца УФ-44

|

Диапазон диаметра поры, нм |

Среднее число диаметра, нм |

Объем поры, см3/г·нм |

Совокупный объем поры, см3/г |

Возрастающая область поры, м2/г |

Совокупная область поры, м2/г |

|

3670,6–1947,4 |

2320,70 |

4,4702е–02 |

0,012306 |

0,212 |

0,212 |

|

1947,4–1011,6 |

1205,50 |

4,7398е–02 |

0,025788 |

0,447 |

0,659 |

|

1011,6–785,8 |

869,80 |

5,4395е–02 |

0,031755 |

0,274 |

0,934 |

|

785,8–397,9 |

472,90 |

5,9808е–02 |

0,049432 |

1,495 |

2,429 |

|

397,9–273,2 |

311,80 |

7,2703е–02 |

0,061298 |

1,522 |

3,951 |

|

273,2–206,9 |

230,40 |

6,4642е–02 |

0,069108 |

1,356 |

5,307 |

|

206,9–167,2 |

182,50 |

8,5996е–02 |

0,0Т7065 |

1,744 |

7,051 |

|

167,2–141,2 |

151,80 |

1,1511е–01 |

0,085527 |

2,230 |

9,282 |

|

141,2–117,9 |

127,20 |

1,8959е–01 |

0,100337 |

4,656 |

13,937 |

|

117,9–106,4 |

111,50 |

2,9593е–01 |

0,113565 |

4,746 |

18,683 |

|

106,4–85,0 |

93,10 |

3,5214е–01 |

0,147804 |

14,714 |

33,397 |

|

85,0–70,6 |

76,40 |

4,0034е–01 |

0,180041 |

16,889 |

50,286 |

|

70,6–60,1 |

64,40 |

3,7550е–01 |

0,206284 |

16,290 |

66,575 |

|

60,1–52,1 |

55,50 |

3,2065е–01 |

0,226231 |

14,382 |

80,958 |

|

52,1–45,7 |

48,40 |

2,5969е–01 |

0,241116 |

12,300 |

93,258 |

|

45,7–40,4 |

42,70 |

2,1370е–01 |

0,252437 |

10,609 |

103,867 |

|

40,4–36,0 |

37,90 |

1,5743е–01 |

0,260321 |

8,315 |

112,182 |

|

36,0–32,2 |

33,80 |

1,ЗбIОе–01 |

0,266989 |

7,880 |

120,062 |

|

32,2–28,9 |

30,3 |

1,2731е–01 |

0,273020 |

7,960 |

128,022 |

|

28,9–25,9 |

27,20 |

6,2892е–02 |

0,275995 |

4,380 |

132,401 |

|

25,9–23,1 |

24,30 |

3,2353е–02 |

0,2Т7568 |

2,586 |

134,987 |

|

23,1–19,6 |

20,10 |

2,5674е–02 |

0,279415 |

3,682 |

138,669 |

|

19,6–18,6 |

19,10 |

8,0401е–02 |

0,281212 |

3,767 |

142,436 |

|

18,6–17,6 |

18,10 |

1,1881е–01 |

0,283992 |

6,142 |

148,578 |

Таблица 4

Характеристики порошка УФ-44, полученные методом низкотемпературной адсорбции азота

|

№ п/п |

Характеристика |

Единицы измерения |

Показатель |

|

1 |

BET площадь |

м2/г |

165,3 |

|

2 |

BJH Площадь пор по кривой адсорбции |

м2/г |

148,6 |

|

3 |

BJH Площадь пор по кривой десорбции |

м2/г |

164,0 |

|

4 |

Объем пор, определенный по одной точке |

см3/г |

0,247 |

|

5 |

BJH Объем пор по кривой адсорбции |

см3/г |

0,284 |

|

6 |

BJH Объем пор по кривой десорбции |

см3/г |

0,292 |

|

7 |

Средний диаметр пор |

нм |

59,8 |

|

8 |

Средний диаметр пор по кривой адсорбции |

нм |

76,4 |

|

9 |

Средний диаметр пор по кривой десорбции |

нм |

71,2 |

|

10 |

Площадь микропор |

м2/г |

6,54 |

|

11 |

Объем микропор |

см3/г |

0,0005 |

Таблица 5

Данные вакуумной сублимационной сушки образца Sialg 21

|

№ п/п |

Время |

Температура полки верх, °С |

Температура лотка верх, °С |

Вакуум, мм рт. ст. |

|

1 |

9:00 |

–10 |

–10 |

0,045 |

|

2 |

9:40 |

10 |

10 |

0,043 |

|

3 |

10:15 |

25 |

25 |

0,038 |

|

4 |

10:50 |

35 |

35 |

0,039 |

|

5 |

11:25 |

45 |

45 |

0,035 |

|

6 |

11:40 |

50 |

50 |

0,031 |

|

7 |

12:10 |

60 |

60 |

0,03 |

|

8 |

12:50 |

65 |

65 |

0,035 |

|

9 |

13:40 |

72 |

72 |

0,043 |

|

10 |

14:30 |

80 |

80 |

0,025 |

|

11 |

15:10 |

80 |

80 |

0,023 |

|

12 |

16:00 |

80 |

80 |

0,02 |

|

13 |

16:40 |

80 |

80 |

0,022 |

Рис. 3. Вакуум образца Sialg 21

б

б

Рис. 4. График роста температуры: а – полки низ образца Sialg 21; б – полки верх образца Sialg 21

Рис. 5. График изотерм Sialg 21

Таблица 6

Характеристики порошка Sialg 21, полученные методом низкотемпературной адсорбции азота

|

№ п/п |

Характеристика |

Единицы измерения |

Показатель |

|

1 |

BET площадь |

м2/г |

278,5 |

|

2 |

BJH Площадь пор по кривой адсорбции |

м2/г |

252,9 |

|

3 |

BJH Площадь пор по кривой десорбции |

м2/г |

275,7 |

|

4 |

Объем пор, определенный по одной точке |

см3/г |

0,403 |

|

5 |

BJH Объем пор по кривой адсорбции |

см3/г |

0,515 |

|

6 |

BJH Объем пор по кривой десорбции |

см3/г |

0,525 |

|

7 |

Средний диаметр пор |

нм |

57,8 |

|

8 |

Средний диаметр пор по кривой адсорбции |

нм |

81,5 |

|

9 |

Средний диаметр пор по кривой десорбции |

нм |

76,2 |

|

10 |

Площадь микропор |

м2/г |

6,54 |

|

11 |

Объем микропор |

см3/г |

0,0018 |

Выводы

Технологический режим, использованный нами, позволяет методом криохимической вакуумной сублимации получать на основе концентрированного водного золя кремнезема со средним диаметром частиц около 60 нм ультрадисперсные порошки, имеющие удельную поверхность до 165 м2/г, объем пор – до 0,25 см3/г, при среднем диаметре пор порошка 6 нм. Показана возможность использования в качестве исходной среды для получения нанопорошков кремнезема водных растворов силиката натрия. Удельная поверхность нанопорошков, полученных на основе силиката натрия, достигает 278,5 м2/г, объем пор – до 0,40 см3/г, средний диаметре пор – около 6 нм. Нанопорошк получил широкое применение как добавка к бетонам [6–10].

Рецензенты:

Портнягин Н.Н., д.т.н., профессор кафедры теоретической электротехники и электрофикации нефтяной и газовой промышленности, РГУ нефти и газа имени И.М. Губкина, г. Москва;

Пюкке Г.А., д.т.н., профессор, ФГБОУ ВПО «Камчатский государственный технический университет», г. Петропавловск-Камчатский.

Работа поступила в редакцию 19.12.2013.

Библиографическая ссылка

Потапов В.В., Горев Д.С., Горева Т.С. ХАРАКТЕРИСТИКИ НАНОПОРОШКОВ ДИОКСИДА КРЕМНИЯ, ПОЛУЧЕННЫХ КРИОХИМИЧЕСКОЙ ВАКУУМНОЙ СУБЛИМАЦИЕЙ ВОДНЫХ ЗОЛЕЙ // Фундаментальные исследования. 2013. № 11-5. С. 890-898;URL: https://fundamental-research.ru/ru/article/view?id=33220 (дата обращения: 04.02.2026).