Известно, что на сопротивление усталостному разрушению сварных соединений существенное влияние оказывает концентрация напряжений, связываемая с изменением форм (геометрии) шва и внутренних дефектов (пор, включений и т.д.), остаточные напряжения, а также образование в процессе сварки крупнозернистой переходной зоны [6].

При этом качественное проведение сварки с использованием защитной газовой атмосферы, правильное оформление шва (наличие галтельных переходов) сводят к минимуму отрицательную роль концентраторов напряжений, вносимых сваркой, в снижении характеристик усталости сварных соединений. Влияние же остаточных напряжений на механические свойства металлических материалов со сварным швом в этом случае во многом будет определяться механической неоднородностью (неравномерностью распределения механических свойств по длине сварного соединения) и также структурным состоянием участка зоны термического влияния, по которому, как правило, идет локализация пластической деформации и разрушение.

Снижение эксплуатационных характеристик сварных соединений во многом определяется неоднородностью структурного состояния зон термического влияния [2, 5].

К основным материалам, из которых изготавливают сварные каркасы искусственных клапанов сердца (ИКС), относятся технически чистый титан ВТ1-ОС [3] и коррозионностойкий, высокопрочный, обладающий необходимыми медико-биологическими свойствами сплав 40КХНМ [1]. Поэтому изучение структурного состояния, изменения механических характеристик при статическом и циклическом нагружении сварных соединений из данных материалов имеет не только теоретическое, но и практическое значение.

Методика проведения эксперимента

В работе исследованы структурные изменения и механические характеристики при статическом и циклическом нагружении в физиологическом растворе Рингера‒Локка сварных Т-образных соединений из технически чистого титана ВТ1-ОС и сплава 40КХНМ, имитирующих узлы искусственного клапана сердца (ИКС) и воспринимающих максимальные циклические нагрузки в процессе эксплуатации.

Образцы [2, 5] изготавливались путем сварки пластин, вырезанных из ленты (ГОСТ 14117-85) и холоднотянутой на 50 % проволоки (ГОСТ 14118-85) в вакуумной камере электронно-лучевой установки ЭЛУ-4 (остаточное давление 133·10–4–135·10–5 Па).

Сварные образцы сплава 40КХНМ нагревались до температуры 1150 °С в вакуумной печи (остаточное давление 133·10–4–135·10–5 Па), закаливались в воде, затем подвергались предварительной деформации растяжением на степени εп.д от 0 до 30 % (в области равномерной деформации). С целью варьирования структурного состояния сварных образцов из технически чистого титана ВТ1-ОС холоднодеформированная проволока до сварки подвергалась отжигу в интервале температур 450–700 °С (выдержка 30 мин). После сварки образцы также отжигались при 400–900 °С (выдержка 2 ч).

Статические испытания на растяжение и предварительное деформирование проводились в специальном приспособлении [4] на универсальной испытательной машине INSTRON со скоростью деформации 1,66·10–4 с–1. Усталостные испытания в физиологическом растворе Рингера‒Локка осуществлялись по схеме мягкого нагружения знакопеременным циклическим изгибом на установке, позволяющей регистрировать изменение стрелы прогиба образца в процессе нагружения [5].

Для определения микротвердости использовался прибор ПМТ-3, измерение электросопротивления проводилось по схеме двойного моста, микроструктура исследовалась на оптическом микроскопе NEOPHOT-2. При выводе уравнений кривых усталости в двойных лагорифмических координатах определялись коэффициент корреляции r и доверительный интервал поля корреляции прямой регрессии Δlgσ.

По результатам исследований получены механические характеристики образцов при статическом растяжении, кривые усталости, аппроксимируемые соответствующими уравнениями, кривые распределения микротвердости по длине сварных соединений и изменение удельного электросопротивления проволочных образцов в зависимости от степени предварительной деформации растяжением.

Результаты экспериментов и их обсуждение

В результате испытаний на статическое растяжение проволочных образцов (исходного, свариваемого металла) и сварных соединений установлено, что сварка существенно снижает прочностные характеристики. Условный предел прочности σв и условный предел текучести σ0,2 сварных образцов ниже, чем свариваемого металла. Это снижение обусловлено изменениями структуры и свойств материала в процессе сварки.

Выявлено, что структура сварных соединений титана ВТ1-ОС состоит из четырех характерных участков: собственно шва, околошовной крупнозернистой зоны (средний условный диаметр зерна  ), участка рекристаллизации

), участка рекристаллизации  ) и основного металла. При этом микротвердость участка рекристаллизации (разупрочнения) составляет ~1500 МПа, что меньше микротвердости околошовной зоны и основного металла соответственно в 1,8 и 1,9 раза. Указанная структурно-механическая неоднородность по длине сварного соединения обусловливает локализацию пластической деформации и разрушения при статическом нагружении по участку разупрочнения.

) и основного металла. При этом микротвердость участка рекристаллизации (разупрочнения) составляет ~1500 МПа, что меньше микротвердости околошовной зоны и основного металла соответственно в 1,8 и 1,9 раза. Указанная структурно-механическая неоднородность по длине сварного соединения обусловливает локализацию пластической деформации и разрушения при статическом нагружении по участку разупрочнения.

Микроструктурные исследования и измерения микротвердости (Hд) сплава 40КХНМ показали, что структура сварных образцов состоит из трех участков: литой структуры шва (Hд ~ 2720 МПа), участка рекристаллизации (разупрочнения, Hд ~ 2512 МПа) протяженностью ~ 0,875 мм и основного металла (Hд ~ 5210 МПа). Выявленная структурно-механическая неоднородность по длине сварных соединений обусловливает локализацию пластической деформации и разрушение по участку разупрочнения.

Условие равнопрочности сварного соединения для нашего случая имеет вид [3]

здесь χФ = h/do, где h и do ‒ соответственно длина участка разупрочнения и диаметр образца,  – коэффициент механической неоднородности (HО.М и

– коэффициент механической неоднородности (HО.М и  – микротвердость основного металла и минимальная микротвердость зоны термического влияния соответственно). В данном случае условие равнопрочности не выполняется, так как для обоих материалов χФ > χВ.

– микротвердость основного металла и минимальная микротвердость зоны термического влияния соответственно). В данном случае условие равнопрочности не выполняется, так как для обоих материалов χФ > χВ.

Получены кривые усталости в координатах lgσ – lgN, уравнения которых имеют общий вид:

lgσ = lgσo – βlgN,

где β – тангенс угла наклона кривой усталости, характеризующий способность материала сопротивляться циклическому нагружению; N – число циклов до разрушения.

Параметры уравнений кривых усталости сплава 40КХНМ после различных режимов технологической обработки приведены в табл. 1.

Из анализа результатов усталостных испытаний проволочных образцов и сварных соединений (табл. 1) следует, что сварка снижает предел усталости σ–1 на базе испытаний N = 107 циклов в 1,4 раза.

При практически одинаковых показателях β1 долговечность сварных образцов в области левой ветви кривой усталости в 3,9 раза ниже, чем исходного металла; в области правой ветви кривой усталости интенсивность накопления циклических повреждений сварных образцов, характеризуемая показателем β2, в 1,34 раза больше, чем свариваемого металла.

Таблица 1

Параметры уравнений кривых усталости сплава 40КХНМ

|

Вид образцов, режимы обработки |

Левая ветвь |

Правая ветвь |

||||||

|

lgσ0 |

β1 |

r |

±Δlgσ |

lgσ0 |

β2 |

r |

±Δlgσ |

|

|

Проволока (ξ = 50 %) |

3,744 |

0,173 |

–0,98 |

0,0304 |

2,837 |

0,0265 |

–0,86 |

0,0106 |

|

Сварные |

3,637 |

0,174 |

–0,97 |

0,0306 |

2,743 |

0,0355 |

–0,87 |

0,0095 |

|

Закалка |

3,609 |

0,165 |

–0,99 |

0,0156 |

2,763 |

0,0347 |

–0,89 |

0,0087 |

|

Закалка + εп.д = 5 % |

4,123 |

0,261 |

–0,98 |

0,0249 |

2,796 |

0,0467 |

–0,89 |

0,0089 |

|

Закалка + εп.д = 10 % |

4,033 |

0,226 |

–0,99 |

0,0197 |

2,847 |

0,0394 |

–0,93 |

0,0069 |

|

Закалка + εп.д = 20 % |

3,894 |

0,195 |

–0,97 |

0,0209 |

2,875 |

0,0367 |

–0,89 |

0,0079 |

|

Закалка + εп.д = 30 % |

4,037 |

0,229 |

–0,89 |

0,0323 |

2,833 |

0,0413 |

–0,92 |

0,0076 |

Закалка устраняет структурно-механическую неоднородность, повышает пластические, снижает прочностные и улучшает усталостные характеристики сварных соединений. Для равноосной зеренной структуры закаленных образцов характерной особенностью является наличие двойников и отдельных нерастворившихся частиц карбидных фаз. Микротвердость по длине образцов практически постоянна и составляет ~ 2500 МПа.

Параметры уравнений кривых усталости титана ВТ1-ОС после различных режимов технологической обработки приведены в табл. 2.

Таблица 2

Параметры уравнений кривых усталости титана ВТ1-ОС

|

Номер кривой на рис. 1 |

Исходное состояние металла до сварки |

Обработка сварных образцов |

Параметр уравнения lgσ = lgσ0 + c·D |

|||

|

lgσ0 |

D |

Коэффициент корреляции |

Доверительный интервал ±Δlgσ |

|||

|

1 а, б |

εп,д = 55 % |

– |

2,2432 |

2,4874 |

0,99 |

0,01496 |

|

2 а |

–“– |

Отжиг, 400 °C |

2,2504 |

2,1062 |

0,99 |

0,01572 |

|

3 а |

–“– |

–“– 500 °C |

2,2787 |

1,8533 |

0,98 |

0,02031 |

|

4 а |

–“– |

–“– 600 °C |

2,3225 |

–1,5274 |

–0,99 |

0,01289 |

|

5 а |

–“– |

–“– 700 °C |

2,2552 |

–2,8451 |

–0,98 |

0,02114 |

|

6 а |

–“– |

–“– 800 °C |

2,2304 |

–3,3627 |

–0,98 |

0,02211 |

|

7 а |

–“– |

–“– 900 °C |

2,2381 |

3,1057 |

0,98 |

0,02056 |

|

8 а |

tпдо = 600 °C |

–“– 500 °C |

2,3617 |

–1,3517 |

–0,97 |

0,02514 |

|

9 а |

tпдо = 600 °C |

–“– 600 °C |

2,3765 |

–1,4516 |

–0,99 |

0,01564 |

|

2 б |

εп,д = 55 % |

ТЦО, 1 цикл |

2,2148 |

–2,9046 |

–0,99 |

0,1502 |

|

3 б |

εп,д = 55 % |

–“– 5 цикл |

2,2741 |

2,1367 |

0,97 |

0,02405 |

|

4 б |

–“– |

–“– 10 цикл |

2,3324 |

1,6253 |

0,99 |

0,01637 |

|

5 б |

–“– |

–“– 15 цикл |

2,3522 |

1,5372 |

0,99 |

0,01348 |

|

6 б |

–“– |

–“– 20 цикл |

2,2552 |

2,6654 |

0,96 |

0,01491 |

|

7 б |

–“– |

–“– 35 цикл |

2,2174 |

3,0927 |

0,97 |

0,01835 |

|

8 б |

–“– |

–“– 50 цикл |

2,2121 |

3,2072 |

0,99 |

0,01538 |

Установлено, что показатели кривых усталости достигают наименьших значений, а усталостная прочность, характеризуемая пределом усталости σ–1 на базе испытаний 107 циклов, является наибольшей при 10–15 циклах ТЦО.

Ранее нами было показано [2, 3], что по данным изменения прогиба fi в процессе циклического нагружения представляется возможным оценить момент зарождения макротрещины и скорость ее развития.

При этом показатель, характеризующий скорость изменения относительной стрелы прогиба «С» (скорость развития процесса усталости), зависит от амплитуды циклических напряжений (σ).

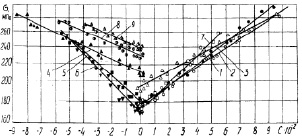

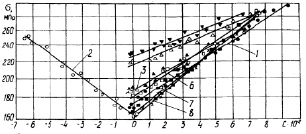

Соответствующие графики, представленные в координатах lgσ – c, приведены на рисунке.

В сущности, это прямые, которые описываются уравнениями вида, где определяющим является коэффициент интенсивности накопления усталостных повреждений на стадии циклического упрочнения – разупрочнения «D».

Смена механизма, контролирующего скорость протекания процесса усталости ВТ1-ОС, происходит не только при послесварочном отжиге, но и при отжиге исходного металла до сварки при tпдо ≥ 600 °C. При этом термическая обработка по режимам tпдо ≥ 600 °C + tпсо = 500–600 °C обеспечивает минимальную интенсивности циклического упрочнения (D = –1,341…–1,451) и максимальную величину долговечности и усталостной прочности сварных образцов. Так, при σ = 245 МПа, N1 = 0,5·105...1,35·106 циклов (С = –0,01102…–0,0165), n1 = 0,6...0,65, то есть у термообработанных по данным режимам образцов, по сравнению с образцами, исходный металл которых до сварки деформирован, продолжительность первого и второго периодов усталости соответственно возрастает в 3…7 и в 7…18 раз.

Анализ результатов испытаний на статическое растяжение, измерений микротвердости и электросопротивления предварительно деформированных образцов сплава 40КХНМ показывает, что с ростом степени предварительной деформации εп.д от 0 до 30 % условный предел текучести, условный предел прочности и микротвердость рабочей части образцов возрастают соответственно в 2,98; 1,47 и 1,62 раза, а показатели пластичности, полное относительное удлинение δ и сужение ψ, уменьшаются соответственно в 4,5 и в 1,3 раза.

а  б

б

Изменение показателя D уравнения lgσ = lgσ0 + c·D в зависимости от величины амплитуды циклических напряжений после термической (а) и термоциклической (б) обработок ВТ1-ОС: а – 1…9 – см. табл. 2; б – 1…8 – см. табл. 1

При этом наблюдается аномальное снижение удельного электросопротивления (Q), величина которого достигает минимального значения Q = 0,845 Ом·мм2/м при εп.д = 10 %. Повышенное значение удельного электросопротивления закаленного сплава Q = 0,945 Ом.мм2/м по сравнению с деформированным состоянием можно объяснить неравномерным распределением атомов-компонентов в его структуре, концентрационной неоднородностью γ – твердого раствора (К – состоянием), а снижение Q в процессе деформации – нарушением свойственного К – состоянию распределения атомов – компонентов и переходу сплава в состояние неупорядоченного твердого раствора [4].

Интенсивное упрочнение сплава 40КХНМ с низкой энергией дефекта упаковки (~15 мДж/м2), очевидно, обусловлено затрудненностью поперечного скольжения и связано с ростом плотности дислокаций, образованием плоских скоплений сильно расщепленных дислокаций, дефектов упаковки и дисперсных микродвойников.

У титана ВТ1-ОС после одного цикла ТЦО, когда наблюдается снижение прочностных (σв, σ0,2) и рост пластических (δ, ψ) характеристик, превалирующим является процесс циклического упрочнения (D = –2,904).

Дальнейшее повышение числа циклов ТЦО обусловливает непрерывное снижение пластических характеристик, а пределы прочности и текучести при увеличении числа циклов ТЦО до 10–15 циклов одновременно возрастают, после чего их значения не меняются. При этом превалирующим является процесс циклического разупрочнения, интенсивность протекания которого с увеличением числа циклов ТЦО от 5 до 10–15 циклов, когда устраняется микроструктурная неоднородность по длине сварного соединения (величина зерна при 10–15 циклах ТЦО является минимальной), снижается до D = 1,537...1,625. Рост числа циклов ТЦО до 20–50 приводит к повышению D от 2,665 до 3,207. Следует отметить, что показатели кривых усталости достигают наименьших значений, а усталостная прочность, характеризуемая пределом усталости σ–1 на базе испытаний 107циклов, является наибольшей при 10–15 циклах ТЦО. Из кинетических диаграмм следует, что при числе циклов ТЦО 10–15 циклов N1 = 7,5·105...9,4·105 циклов (c = 0,02824...0,03317), n1 = 0,6...0,65, то есть продолжительность первого и второго периода усталости является наибольшей и по сравнению со сварными образцами возрастает в 4…5 и 8…12 раз соответственно.

Таким образом, выявлено, что в процессе циклического нагружения сварные образцы из титана могут как разупрочняться, так и упрочняться в зависимости от режима их обработки и структурно-энергетического состояния. Возможность преобладания того или другого эффекта можно объяснить конкуренцией процессов упрочнения и разупрочнения, скорости которых контролируются тем или иным термически активируемым механизмом и, следовательно, каждый из которых характеризуется своим потенциальным барьером.

Микроструктурные исследования сплава 40КХНМ показали, что при пластической деформации растяжением наблюдается формоизменение зерен (зерна вытянуты в направлении растягивающего усилия) и резкое повышение травимости в области полос скольжения и двойников. При этом отчетливо выявляются две пересекающиеся системы линий скольжения с вполне определенной ориентационной направленностью. Так как γ → ε превращение протекает в плоскостях, в которых напряжение сдвига максимально, в местах концентрации напряжений, то можно полагать, что эффект повышения травимости в области полос скольжения и двойников связан с образованием ε-мартенсита.

В результате усталостных испытаний сплава 40КХНМ установлено, что зависимости изменения показателей β1, β2 и предела усталости σ–1 с ростом степени предварительной деформации εп.д немонотонны, и их условно можно разделить на три участка: первый участок εп.д = 0–5 %; второй участок εп.д = 5–20 % и третий участок εп.д > 20 %.

Первый участок характеризуется резким увеличением показателей β1 и β2, величина которых при εп.д = 5 % соответственно в 1,58 и в 1,35 раза выше, чем закаленных недеформированных образцов и снижением предела усталости до минимума σ–1 = 277 МПа (по сравнению с закаленными недеформированными образцами σ–1 снижается на 19 %), что может быть связано с возникновением повреждаемости в наиболее слабых поверхностных зернах металла, с характером распределения и уровнем внутренних остаточных напряжений, степенью неоднородности пластической деформации [6].

На втором участке предел усталости σ–1 непрерывно возрастает и при εп.д = 20 % достигает максимума σ–1 = 415 МПа, величина которого в 1,49 раза больше, чем при εп.д = 5 %. Показатели β1 и β1 изменяются в обратной последовательности, т.е. интенсивность накопления усталостных повреждений предварительно деформированных образцов минимальна при εп.д = 20 % (по сравнению с образцами, деформированными на 5 %, показатели β1 и β2 снижаются соответственно в 1,34 и в 1,27 раза).

Падение σ–1 до 350 МПа и увеличение показателей β1 и β2 соответственно до 0,229 и 0,0413 при εп.д = 30 % предопределяет ухудшение усталостных характеристик на третьем участке, которое, очевидно, обусловлено возникновением в процессе пластического деформирования растяжением дефектной структуры, когда в локальных объемах металла с критической плотностью дислокаций зарождаются субмикроскопические трещины, которые при циклическом нагружении инициируют развитие микропластических деформаций и снижают сопротивление зарождению и распространению усталостных трещин [5, 6].

Выводы

1. Структурно-механическая неоднородность по длине сварных соединений исследованных материалов определяет снижение их механических характеристик как при статическом, так и циклическом нагружении.

2. Предел усталости σ–1 на базе испытаний 107 циклов сплава 40КХНМ и показатели кривых усталости β1 и β2, в функции степени предварительной деформации растяжением εп.д изменяются неоднозначно.

3. Показатели кривых усталости титана ВТ1-ОС достигают наименьших значений, а усталостная прочность, характеризуемая пределом усталости σ–1 на базе испытаний 107 циклов, является наибольшей при 10–15 циклах ТЦО.

4. Изготовленные опытные партии сварных элементов каркасов ИКС из титана ВТ1-ОС и сплава 40КХНМ прошли натурные испытания на физио-биологических стендах в условиях, максимально приближенных к эксплуатационным. Результаты испытаний показали, что долговечность сварных каркасов ИКС из титана ВТ1-ОС после обработки при 10–15 циклах ТЦО возрастает на 20–30 %, а из сплава 40КХНМ после закалки и деформации растяжением сварных элементов ‒ на εп.д = 20 %, на 45–50 %.

Рецензенты:

Панов А.Ю., д.т.н., профессор, зав. кафедрой «Теоретическая и прикладная механика», директор ИПТМ, Нижегородский государственный технический университет им. Р.Е. Алексеева, г. Нижний Новгород;

Хлыбов А.А., д.т.н., профессор, зав. кафедрой «Материаловедение, технология материалов, термическая обработка металлов», Нижегородский государственный технический университет им. Р.Е. Алексеева, г. Нижний Новгород.

Работа поступила в редакцию 16.12.2013.

Библиографическая ссылка

Гущин А.Н., Пачурин Г.В. ВЛИЯНИЕ ВИДА ОБРАБОТКИ НА ЭКСПЛУАТАЦИОННЫЕ СВОЙСТВА СВАРНЫХ СОЕДИНЕНИЙ НЕКОТОРЫХ ЦВЕТНЫХ МЕТАЛЛОИЗДЕЛИЙ // Фундаментальные исследования. 2013. № 11-3. С. 417-422;URL: https://fundamental-research.ru/ru/article/view?id=33135 (дата обращения: 07.02.2026).