Практика работы швейных предприятий показывает, что качество и, как следствие, конкурентоспособность выпускаемой продукции во многом зависят от точности и достоверности исходной информации, формируемой в процессах подготовки производства. Немалая роль в получении качественной исходной информации принадлежит подготовке материалов к раскрою, составной и неотъемлемой частью которой является процесс исследования технологических свойств материалов, из которых будут изготавливаться готовые изделия. В связи с этим вопросы совершенствования информационно-технического обеспечения данного процесса остаются чрезвычайно актуальными, несмотря на значительный объем исследований, проводимых в данной области.

Во Владивостокском государственном университете экономики и сервиса совместно с кафедрой «Технологические машины и мехатронные системы» Новосибирского технологического института МГУДТ за последнее десятилетие разработан целый комплекс патентоспособных методов, в том числе и экспресс-методов, а также технических устройств, предназначенных для исследования различных технологических свойств волокнистых композитов. Разработанные методы и технические средства позволяют достаточно быстро получать точные и достоверные данные о материалах, необходимые для качественного выполнения проектных работ и протекания производственных процессов.

Цель исследований состоит в анализе и разработке патентоспособных технологических и технических решений для изучения характеристик технологических свойств одежных материалов, в том числе деформационных свойств при растяжении и изгибе, которые позволяют упростить и ускорить процесс получения исходной информации для проектирования и производства продукции и повысить ее точность и достоверность.

Материал и методы исследований

Объектом исследований являются технологические свойства текстильных полотен и других материалов, используемых при изготовлении изделий легкой промышленности, предметом исследований – методы и технические средства для оценки кинетики релаксации напряжения материалов при фиксированной деформации, их драпируемости и жесткости при изгибе.

Основой для совершенствования информационно-технического обеспечения процесса исследования свойств материалов послужили результаты системного анализа существующих аналогов технологических и технических средств. При апробации разработанных методов и устройств использовались как стандартные, так и оригинальные методики проведения испытаний волокнистых и иных материалов, применяемых при изготовлении изделий легкой промышленности. Обработка полученных результатов выполнялась с использованием методов математической статистики.

Результаты исследования и их обсуждение

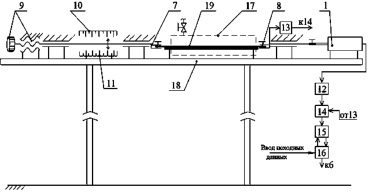

Значительное внимание при проведении исследований было уделено разработке методов и устройств для оценки деформационных свойств легкодеформируемых текстильных материалов (ЛДТМ), обеспечивающих возможность исследования кинетики релаксации напряжения при фиксированной деформации. Одной из таких разработок является устройство, принцип действия которого основан на использовании пневмопривода и системы преобразования пневматического сигнала в электрический [2]. Структурная схема устройства дана на рис. 1.

Рис. 1. Устройство для исследования релаксации напряжения текстильных материалов при фиксированной деформации: 1 – пневмоцилиндр; 2 – кольцевой упор; 3 – поршень; 4 – накладка для герметизации штоковой полости А пневмоцилиндра; 5 – шлицевые срезы поршня; 6 – двухлинейный клапан для мгновенного сброса давления в полости Б пневмоцилиндра; 7 и 8 – зажимы; 9 – винтовая система нагружения; 10 и 11 – оцифрованные шкалы показаний «усилие – деформация»; 12 – датчик давления цифрового типа; 13 – сенсорный датчик начала движения поршня; 14 – логический блок «И» – схема совпадения; 15 – блок сопряжения (контроллер); 16 – процессор; 17 – термокамера; 18 – станина

Апробация предложенного технического решения позволила выявить такие его преимущества, как конструктивная простота и возможность максимально приблизиться к исследованию кинетики деформационно-релаксационных процессов ЛДТМ в автоматизированном режиме. Однако при этом было установлено, что наличие пневмопривода, обладающего определенной мягкостью механической характеристики вследствие сжимаемости рабочего тела – воздуха, а также наличие системы, обеспечивающей промежуточное преобразование информативного сигнала, в совокупности приводят к недостаточно высокой надежности функционирования устройства и трудно прогнозируемым погрешностям измерения. В связи с этим было необходимо решить задачу, касающуюся повышения точности измерений.

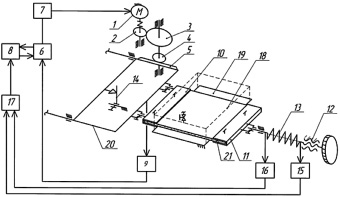

Для достижения поставленной цели было предложено новое техническое решение для исследования деформационных свойств ЛДТМ при фиксированной деформации [3]. Замена в разработанном устройстве пневмопривода электромеханическим приводом, не требующим наличия системы преобразования пневматического сигнала в электрический, позволяет повысить надежность его функционирования и точность измерения. Поэлементная схема разработанного устройства приведена на рис. 2.

Рис. 2. Структурно-кинематическая схема устройства для исследования деформационных свойств ЛДТМ при фиксированной деформации: 1 – электромотор; 2 и 3 – цилиндрическая зубчатая передача, 4 и 5 – рейки реечной передачи; 6 – микроконтроллер; 7 – полевой транзистор; 8 – микропроцессор; 9 – сенсорный датчик смещения пассивного зажима; 10 и 11 соответственно пассивный и активный зажимы; 12 – винтовая передача механизма нагружения исследуемого образца; 13 – тарированный упругий элемент; 14 – подвижный упор с регулируемым положением; 15 – датчик (система считывания) прилагаемого усилия;16 – датчик (система считывания) деформации; 17 – блок сопряжения; 18 – тепловая камера со средствами подачи паровоздушной среды

Исследование деформационных характеристик ЛДТМ происходит в автоматизированном режиме по заданной программе, которая преобразует совокупность полученных в ходе эксперимента данных (таких как величины перемещения среза образца, его нагружения, микроперемещения зажима и т.д.) и производит их пересчет в величины усилия и напряжения по известным зависимостям. С целью повышения общей точности измерения процесс исследования носит цикличный характер. После полного завершения процесса в режиме реального времени посредством процессора строится график кинетики релаксации напряженного состояния ЛДТМ при фиксированной деформации.

Известно, что к числу важнейших технологических свойств одежных материалов относятся их драпируемость и жесткость при изгибе. Разработанные с участием авторов методы исследования вышеназванных характеристик механических свойств при деформации изгиба вызывают пристальный интерес со стороны производителей швейных изделий различного назначения. В рамках исследований предложен метод измерения показателя драпируемости одежных материалов различной структуры, который можно отнести к классу экспресс-методов оценки и определения требуемых характеристик. Метод основан на использовании параметров механических колебаний как информативного параметра оценки драпируемости швейных материалов и подробно описан в работах [4, 5].

Разработанный метод предусматривает оценку драпируемости текстильных материалов путем определения соотношения количества образующихся стоячих волн на эталонном образце mэ к количеству волн mi исследуемого i-го образца, как информативного параметра коэффициента драпируемости материала  , %:

, %:

(1)

(1)

где  – коэффициент коррекции;

– коэффициент коррекции;  – коэффициент драпируемости образца, принятого за эталонный; A – линейный размер ширины среза свободно свисающей части образца эталонной длины.

– коэффициент драпируемости образца, принятого за эталонный; A – линейный размер ширины среза свободно свисающей части образца эталонной длины.

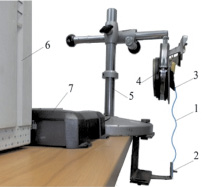

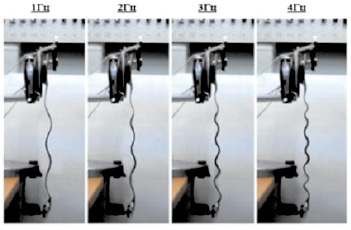

Для апробации разработанного метода создана модификация экспериментального стенда в модульном исполнении (рис. 3) и проведена программа исследований материалов различных структур. Результаты эксперимента, проведенного в рамках апробации метода, частично представлены на рис. 4. Результаты выполненных исследований позволили установить, что расхождение в значениях коэффициента драпируемости, полученных при использовании разработанного и известного методов не превышает 5 %, что свидетельствует о возможности его применения для оценки рассматриваемого свойства.

Рис. 3. Элементный состав экспериментального стенда (фото): 1 – исследуемый образец; 2 – нижний зажим; 3 – верхний зажим; 4 – ГМК; 5 – монтажная стойка стенда; 6 – системный блок; 7 – усилитель

Рис. 4. Генерация квазистоячих волн образца подкладочной ткани (саржи) поверхностной плотностью 100 г/м2

В поисках современных инструментальных экспресс-методов оценки характеристик механических свойств волокнистых систем при деформации изгиба и для расширения технологических возможностей, а также повышения точности измерения обозначенного параметра в нелинейной области деформации предложен принципиально новый способ исследования жёсткости при изгибе [1].

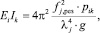

Генерация поперечных колебаний и их фиксация посредством оптоэлектронной системы в комплекте с компьютерной мышью лазерного типа, а также подвижного оптически активного элемента и контроллера позволяют записывать резонансные частоты поперечных колебаний fj,рез и рассчитывать параметр жёсткости материалов Dik = EiIk по следующему алгоритму:

(2)

(2)

где pik – погонный вес k-го образца;  – момент инерции k-ого образца прямоугольного сечения; λ параметр j-го резонансного спектра собственных колебаний материала; g – гравитационная постоянная.

– момент инерции k-ого образца прямоугольного сечения; λ параметр j-го резонансного спектра собственных колебаний материала; g – гравитационная постоянная.

Для реализации методики оценки в рамках разработки рассматриваемого метода выполнена программа расчёта и интерфейс для пользователя компьютерной оценки жёсткости волокнистых систем. Панель интерфейса программы разработана с возможностью проведения исследований в интерактивном режиме, определены спектры резонансных частот каждого образца материала и произведены расчеты жёсткости материала (таблица).

Как видно из таблицы, разработанный способ показывает достаточно высокую степень сходимости результатов со стандартным методом консоли, что свидетельствует о возможности и целесообразности его применения для решения различных практических задач в условия реального производства.

Фрагмент результатов экспериментальных исследований жесткости материалов при изгибе

|

Вид и сырьевой состав материала |

Погонный вес образца р, кг/м |

Длина образца L, мм |

Ширина образца Н, мм |

EI, мкН∙см2 (по данным прибора ПТ-2) |

EI, мкН∙см2 (по данным нового способа) |

Степень соответствия, % |

|

Полотно трикотажное (сырьевой состав: акрил – 80 %, люрекс – 20 %) |

0,032 |

100 |

20 |

1710 |

1610 |

6 |

|

Полотно трикотажное (сырьевой состав: акрил 100 %) |

0,024 |

100 |

20 |

3880 |

3680 |

5 |

|

Полотно трикотажное (сырьевой состав: вискоза – 97 %, лайкра – 3 %) |

0,029 |

100 |

20 |

2400 |

2280 |

5 |

Заключение

Как показали результаты проведенных исследований по апробации предложенных технических и технологических решений, разработанные методы и устройства для их реализации позволяют в значительной степени упростить и ускорить процедуру исследований технологических свойств материалов, используемых в производстве изделий лёгкой промышленности и, в целом, повысить точность и достоверность получаемой исходной информации, необходимой для качественного протекания процессов их проектирования и производства.

Рецензенты:

Бойцова Т.М., д.т.н., профессор, директор института сервиса, технологий и дизайна Владивостокского государственного университета экономики и сервиса, заведующая лабораторией мониторинга и экспертизы ВГУЭС, г. Владивосток;

Мансуров Ю.Н., д.т.н., профессор, заведующий кафедрой материаловедения и технологии материалов инженерной школы Дальневосточного федерального университета, г. Владивосток.

Работа поступила в редакцию 30.10.2013.

Библиографическая ссылка

Шеромова И.А., Старкова Г.П., Железняков А.С. СОВЕРШЕНСТВОВАНИЕ ИНФОРМАЦИОННО-ТЕХНИЧЕСКОГО ОБЕСПЕЧЕНИЯ ПРОЦЕССА ИССЛЕДОВАНИЯ ТЕХНОЛОГИЧЕСКИХ СВОЙСТВ ТЕКСТИЛЬНЫХ МАТЕРИАЛОВ // Фундаментальные исследования. 2013. № 10-10. С. 2193-2197;URL: https://fundamental-research.ru/ru/article/view?id=32734 (дата обращения: 19.12.2025).