Периодический процесс получения стирол-акриловой дисперсии проводится в следующей последовательности стадий. В реактор загружается затравочная порция водной эмульсии мономеров, реакционная масса подогревается до рабочей температуры, подается инициатор пер с заданным расходом и проводится экзотермическая реакция получения стирол-акриловой дисперсии. Реакция проводится в изотермическом режиме путем регулирования температуры изменением подачи хладоносителя в рубашку реактора.

Стадия химического превращения исходных веществ проводится в режиме, близком к непрерывному, при непрерывной подаче в реактор синтеза исходной предварительной эмульсии мономеров и инициатора процесса персульфата аммония. На завершающей стадии процесса, после прекращения подачи в реактор синтеза предварительной эмульсии мономеров, для превращения оставшихся в реакторе синтеза мономеров в конечный продукт загружается дополнительная порция инициатора, чтобы в реакционной массе оставалось не более 0,1 % остаточных мономеров.

С целью обеспечения высокого качества конечного продукта необходимо проводить рассматриваемый процесс насколько возможно стабильно.

Для стабилизации процесса на основной стадии синтеза предлагается использовать три аналоговых регулятора: регулятор температуры реакционной массы (путем изменения подачи в рубашку хладоносителя); регулятор расхода предварительной эмульсии мономеров в реактор синтеза; регулятор расхода инициатора процесса полимеризации персульфата аммония.

Кроме указанных трех регуляторов измеряемых технологических параметров, предлагается стабилизировать ещё скорость химической реакции Wр, которую напрямую нельзя измерить, но можно рассчитать по уравнению теплового баланса (1) [4]:

Wр·V·γ = Fхн·Cхн (Tхн – T0хн) + FПЭМ·CПЭМ (T – T0 ПЭМ) + FПСА·CПСА (T – T0ПСА), (1)

где V – объём реакционной массы в реакторе; γ – тепловой эффект реакции полимеризации; Fхн, Cхн – расход оборотной воды (хладоносителя) и его удельная теплоемкость; Tхн, T0хн – конечная и начальная температура хладоносителя; T – температура реакционной смеси в реакторе синтеза; FПЭМ, CПЭМ, T0ПЭМ – расход, удельная теплоёмкость и начальная температура предварительной эмульсии мономеров, подаваемой в реактор синтеза; FПСА, CПСА, T0ПСА – расход, удельная теплоёмкость и начальная температура инициатора персульфата аммония, подаваемого в реактор синтеза.

Если в ходе процесса полимеризации измерять расходы Fхн, FПЭМ и FПСА, а также температуры Tхн, T0хн, T, T0ПЭМ, T0ПСА, то из уравнения (1) можно определить величину скорости реакции. Задача определения величины Wр может быть упрощена, если подавать в реактор предварительную эмульсию мономеров и инициатор с температурой реакционной массы, тогда потребуется только три датчика: датчик расхода и датчики входной и выходной температуры хладоносителя.

Для стабилизации скорости химической реакции полимеризации Wр могут быть использованы изменение расхода инициатора или изменение температуры реакционной массы [1]. Однако оба этих параметра, согласно технологическому регламенту, должны быть сами стабильными, т.е. свободно изменять их, стабилизируя скорость реакции Wр, не представляется возможным. Приемлемое решение по стабилизации скорости реакции Wр состоит в использовании для решения этой задачи алгоритма управления с нечеткой логикой, при применении которого управляющие воздействия принимают несколько фиксированных значений, например, трёх [5]. В таком случае в качестве управляющих воздействий можно использовать как изменение расхода инициатора, так и изменение температуры реакционной массы, но на малую величину, которая не нарушает технологического регламента.

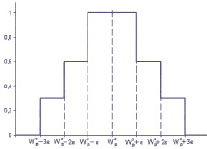

При использовании алгоритмов управления с нечёткой логикой необходимо определить функцию желательности (рис. 1) и ряд правил, по которым будет осуществляться управление [3].

Обозначим абсолютное значение шага изменения расхода инициатора персульфата аммония ∆FПСА, а абсолютное значение шага изменения температуры реакционной массы – ∆T. Тогда алгоритм управления скоростью реакции Wр с нечёткой логикой состоит в следующем:

1. По уравнению (1) с учётом показаний датчиков рассчитывается величина Wр.

Рис. 1. Функция желательности

2. Определяется отклонение величины Wр от заданного значения Wр_з:

∆Wр = Wр – Wр_з. (2)

а) Если |∆Wр| < ε (где ε – заданная точность управления), то изменение управляющего воздействия расхода инициатора будет ∆X = 0.

б) Если ε < |∆Wр| < 2ε, то изменение управляющего воздействия расхода инициатора:

● при ∆Wр > 0 будет ∆X = –∆FПСА;

● при ∆Wр < 0 будет ∆X = ∆FПСА.

в) Если 2 ε < |∆Wр| < 3 ε, то изменение управляющего воздействия расхода инициатора:

● при ∆Wр > 0 будет ∆X = –2∆FПСА;

● при ∆Wр < 0 будет ∆X = 2∆FПСА.

г) Если |∆Wр| > 3 ε, то изменение управляющего воздействия расхода инициатора:

● при ∆Wр > 0 будет ∆X = –3∆FПСА;

● при ∆Wр < 0 будет ∆X = 3∆FПСА.

3. Определяется изменение управляющего воздействие: изменение температуры реакционной массы: ∆Y = k ∆X.

4. Устанавливается задание регулятору расхода инициатора персульфата аммония:

FПСА_з = FПСА_з + ∆X. (3)

5. Устанавливается задание регулятору температуры:

Tз = Tз + ∆Y. (4)

Два последних пункта, посвящённых расчёту заданий регуляторам расхода инициатора и температуры реакционной массы, реализуют операции численного интегрирования, необходимые для достижения требуемой точности управления величиной скорости реакции Wр.

Величины шагов управления ∆FПСА и k выбираются по условию обеспечения устойчивости управления с нечёткой логикой [2]. В каскадной системе управления скоростью реакции Wр участвуют два регулятора нижнего уровня: регулятор расхода инициатора и регулятор температуры реакционной массы. Настройка регулятора расхода инициатора – сравнительно простая задача, поскольку этот регулятор управляет выходным параметром усилительного звена, практически не имеющего запаздывания и инерционности.

FПСА = Fmax ПСА·ХПСА. (5)

Что же касается регулятора температуры, то его настройка – достаточно сложная задача, поскольку по параметру температуры реактор синтеза представляет собой неустойчивый объект с отрицательным самовыравниванием. При определении задания регулятору температуры реакционной смеси также учитывается изменение массы реакционной смеси в реакторе синтеза. Поэтому регулирование температуры будет протекать в следующем порядке: пока температура реакционной массы не соответствует заданию (78–82 °C), используется ПИД-закона регулирования. Как только температура будет входить в заданный регламентом диапазон, система управления будет находить управляющее воздействие по обеспечению условия dT/dτ = 0.

Приведённые выше уравнения были использованы для создания программы, реализующей алгоритм управления скоростью реакции синтеза стирол-акриловой дисперсии Wр и поддерживающей температуру реакционной смеси в реакторе синтеза в заданных границах (78–82 °С).

Для анализа качества работы системы управления использовался интегрально-квадратичный критерий. Система проверялась на устойчивость при задании значения скорости реакции. Для признания работы системы управления процессом синтеза стирол-акриловой дисперсии в стационарном режиме полимеризации устойчивой проводилась оценка соблюдение технологического регламента, рассчитывался оптимальный шаг управления (основным управляющим воздействием является расход инициатора, дополнительным – температура реакционной смеси).

Ниже приведён пример.

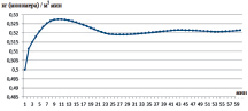

В качестве задания скорости процесса была установлено значение скорости реакции Wр = 0,52 при начальном значении W0р = 0,5.

Были найдены оптимальные настройки ПИД-регулятора температуры объектом с отрицательным самовыравниванием: Кп_рег = 0,012 – коэффициент пропорциональности; Ки_рег = 0,0003 – коэффициент интегрирования; Кд_рег = 1,7.

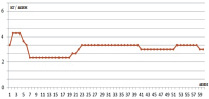

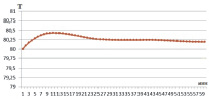

Из расчёта минимального значения интегрально-квадратичного критерия оптимальный шаг управления ΔFПСА, при котором система работает устойчиво, равен 0,05, и коэффициент k = 0,1. Результат работы программы показан на рис. 2.

а  б

б в

в

Рис. 2. Динамика изменения управляющих воздействий (расхода ПСА (а), температуры реакционной смеси (б)) и управляемого параметра (скорости реакции полимеризации (в))

На рис. 2, а представлена динамика величины управляющего воздействия при стабилизации скорости реакции получения стирол-акриловой дисперсии, которым является расход инициатора, подаваемого в реактор синтеза Р-1. Вторым управляющим воздействием, динамика которого показана на рис. 2, б, является температура реакционной смеси. Изменение этой температуры достигается путём изменения задания её регулятору в соответствии с алгоритмом управления с нечёткой логикой.

Для созданной системы управления заданное значение достигается по прошествии 20–30 минут после ступенчатого изменения задания регулятору скорости процесса (рис. 2, в). Такая реакция системы управления на изменение задания может быть признана достаточно оперативной при условии, что сам процесс длится 5,5–6 часов. При решении задачи стабилизации скорости процесса температура реакционной смеси изменяется незначительно, менее 0,5 °С (рис. 2, б); незначительно также изменился расход инициатора персульфата аммония в реакционной смеси (рис. 2, а), что способствовало приведению значения скорости к заданной величине, но что не привело к нарушению регламентных ограничений.

Таким образом, предлагаемая система управления процессом синтеза на основном этапе полимеризации обеспечивает качественную стабилизацию режима работы реактора получения стирол-акриловой дисперсии. Предложенный алгоритм с нечёткой логикой позволяет снизить влияние на процесс неконтролируемых возмущающих воздействий, связанных с изменяющейся скоростью полимеризации, и, следовательно, повышается управляемость процесса синтеза стирол-акриловой дисперсии.

Рецензенты:

Луконин В.П., д.т.н., профессор, генеральный директор ФГУП «НИИ полимеров», Нижегородская область, г. Дзержинск;

Сажин С.Г., д.т.н., профессор, генеральный директор ООО «НТЦ «АСТ», Нижегородская область, г. Дзержинск.

Работа поступила в редакцию 08.10.2013.

Библиографическая ссылка

Мончарж Э.М., Соболева Е.Г. УПРАВЛЕНИЕ ПРОЦЕССОМ СИНТЕЗА СТИРОЛ-АКРИЛОВОЙ ДИСПЕРСИИ С ИСПОЛЬЗОВАНИЕМ АЛГОРИТМА С НЕЧЁТКОЙ ЛОГИКОЙ // Фундаментальные исследования. 2013. № 10-6. С. 1219-1222;URL: https://fundamental-research.ru/ru/article/view?id=32519 (дата обращения: 12.03.2026).