Цель исследования заключалась в определении реологических параметров многокомпонентных смесей, которые необходимы для построения математической модели экструдирования высоконаполненных пластмасс.

Предложенный подход определения реологических параметров многокомпонентных смесей позволяет более глубоко и всесторонне изучить процесс экструдирования высоконаполненных пластмасс.

В настоящее время в России большое внимание уделяется утилизации и вторичной переработке промышленных и бытовых отходов. Методы и способы переработки могут быть различными. На наш взгляд, наиболее энергоемкий и экологически чистый способ переработки промышленных и бытовых отходов – экструдирование многокомпонентных смесей в пресс-экструдере для получения на выходе высококачественных облицовочных и строительных материалов.

Сложность описания поведения пластического материала при его прессовании на одношнековых пресс-экструдерах заключается в широком изменении свойств компонентов исходного сырья не только в структурно-механическом, но и в физико-химическом плане. Изменение этих свойств является следствием сложного поведения пластического материала в канале шнекового пресса, тем сложнее его описание, если материал представляет из себя композит.

Для определения внутренней характеристики предложенной математической модели экструдирования высоконаполненных пластмасс и определения параметров эффекта процесса экструдирования необходимо определить коэффициенты реологического уравнения Оствальда-де Виля. В связи с этим была предложена методика определения реологических характеристик системы мелкодисперсного сырья, подготовленного для экструдирования.

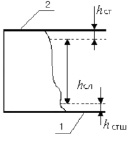

Особенностью математической модели является определение элементарного слоя в зависимости от высоты экструзионного слоя.

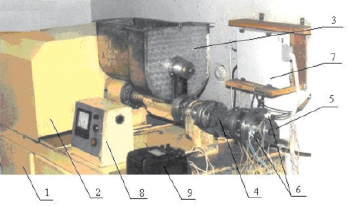

Приборы и оборудование В основу экспериментальной установки по изучению процесса экструдирования высоконаполненных пластмасс был взят малогабаритный пресс-экструдер ПЭШ-30/4, (рис. 1) выпускаемый ОАО «Орстан», предназначенный для изготовления макаронных изделий и вспученных экструдатов, модернизированный для получения высоконаполненных пластмасс. Геометрические параметры пресса приведены в (табл. 1).

Рис. 1. Малогабаритный пресс-экструдер ПЭШ-30/4: 1 – станина; 2 – редуктор; 3 – смеситель; 4 – цилиндрический корпус; 5 – формующая головка; 6 – тензодатчики; 7 – аналого-цифровой преобразователь; 8 – амперметр; 9 – ваттметр

Таблица 1

Техническая характеристика пресса-экструдера

|

Наименование |

Значение |

|

Производительность паспортная, кг/ч |

100 |

|

Мощность электродвигателя, кВт |

7,5 |

|

Диаметр цилиндра, м |

0,0554 |

|

Внешний диаметр винтовой линии шнека, м |

0,0546 |

|

Шаг винтовой лопасти шнека, м |

0,032-0,048 |

|

Осевая толщина винтовой линии шнека, м |

0,006-0,021 |

|

Длина шнека, м |

0,52 |

|

Расстояние между шнеком и цилиндром |

0,0080 |

|

Угол наклона гребней шнека, градус |

13,00 |

|

Число заходов шнека |

1 |

|

Число фильер |

1 |

|

Расстояние между концом шнека и матрицей, м |

0,01 |

Для осуществления возможности прессования пластических материалов в виде композитов при различных режимах, пресс-экструдер ПЭШ-30/4 был подвергнут модернизации и усовершенствованию, заключающимся в изготовлении трех фильер диаметром 14 мм, с длинами 60, 90, 120 мм, и в изготовлении пяти шнеков, отличающихся шагом винта и толщиной лопасти. Для изменения частоты вращения шнекового вала был установлен инвертор TOSVERT VF-S11 фирмы TOSHIBA INTERNATIONAL CORPORATION, в результате частота вращения варьировалась в диапазоне от 0–200 об/мин [1, 4, 6, 8, 14].

Принцип работы установки, представленной на рис. 1, следующий.

Электродвигатель посредством ременной передачи приводит во вращение быстроходный вал редуктора (2), с тихоходного вала движение передается муфтой на рабочий орган-шнек, расположенный в цилиндрическом корпусе (4), который заканчивается формующей головкой (5).

Питание пресса осуществляется через смеситель (3) c питающей воронкой, соединенный непосредственно со шнековым корпусом (4), расположенным на станине (1) с электроприводом.

Определение нормальных и касательных напряжений осуществляется с использованием тензодатчиков (6), наклеенных на фильере матрицы. При этом использовался тензометрический мост и аналогово-цифровой преобразователь LC212F динамических измерений [8].

Модуль LC-212F работает совместно с персональным компьютером, подсоединение модуля осуществляется через LPT-порт.

Приборы контроля (8, 9) мощности и температуры расположены также на станине (1). Пресс-экструдер имеет габаритные размеры: длина – 1,7 м; ширина – 0,7 м; высота – 1,5 м.

Электропривод – асинхронный двигатель мощностью 7,5 кВт, напряжение 380 В и частота вращения 1440 об/мин.

Прессование композитов велось на пяти шнеках с различным шагом витков и шириной лопасти с фильерами длинной l = 0,060, l = 0,090, l = 0,120 м и диаметром d = 0,014 м:

Шнек № 1 имеет изменяющийся шаг t = 0,032 и t = 0,048 м и ширину лопасти b = 0,007 м.

Шнек № 2 имеет шаг t = 0,040 м и ширину лопасти b = 0,008 м.

Шнек № 3 имеет шаг t = 0,032 м и ширину лопасти b = 0,006 м.

Шнек № 4 имеет шаг t = 0,040 м и ширину лопасти b = 0,013 м.

Шнек № 5 имеет шаг t = 0,048 м и ширину лопасти b = 0,021 м.

Для измерения мощности, расходуемой на экструдирование, применяли ваттметр Д 539 (№ 93139, 1962 г., ГОСТ 8476-60) с нагрузочным трансформатором тока УТТ-5М (№ 018146, 1973 г., ГОСТ 51974–73), мощность сил полезного сопротивления N определяли согласно методике [8, 15].

Контроль температуры в ходе процесса велся в зоне формующей головки с помощью цифрового мультиметра DT – 838 c термопарой.

Влажность зерновых компонентов определялась с использованием влагомера зерна «Фауна-М» РКГЯ 2.844.002 РЭ.

Влажность опилок определялась с использованием определителя влажности древесины батарейного игольчатого SH-0453 ТУ 4221-002-33022904-01.

Взвешивание исходных компонентов и анализируемых образцов производилось на лабораторных весах Acom типа JW-1.

Время отбора проб фиксировалось механическим секундомером ГОСТ 5072-72.

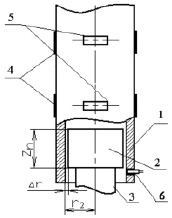

Для определения давления в прессуемом материале наклеены тензодатчики 4 и 5 на фильеру непосредственно над поршнем в двух сечениях, как показано на рис. 2 – один в меридиональном направлении, а другой ‒ в окружном направлении. Оба датчика наклеены симметрично относительно срединной плоскости. Фильера была изготовлена из незакаленной стали 45 (ГОСТ 1050-74). Наклейка датчиков была осуществлена клеем БФ-2 ТУ 2252-011-4553971-98 по существующей технологии [8].

Рис. 2. Наклейка тензодатчиков на фильеру: 1 – фильера; 2 – поршень; 3 – шток; 4, 5 – тензодатчики; 6 – датчик температуры

Для экспериментального измерения пользовались тензометрическими датчиками типа 2ПКБ 10-100ГВ (измерительная база 10 мм, номинал R = 202 Ом, коэффициент чувствительности S = 2,00).

Для эффективного определения оптимальной толщины слоя по высоте прессования и определения других теоретических величин математической модели на кафедре машин и аппаратов химических и пищевых производств Оренбургского государственного университета был реализован программный продукт Progо.

При исследованиях в качестве компонентов для получаемого композита использовали состав из двух компонентов в различных процентных отношениях (4 состава: первый – 50 % полиэтилена, 50 % опилки; второй – 75 % полиэтилена, 25 % опилки; третий – 100 % полиэтилен, 35 % опилки; четвертый – 250 % полиэтилен, 50 % опилки). Применяли: первый компонент – полиэтилен марки B-Y460 сертификат № 2118; второй компонент – опилки сосновые (ГОСТ 24454-80). Влажность исходной смеси составляла 16 %.

Методика проведения экспериментальных исследований Методика апробировалась в работах [6, 7, 9–15].

Эксперимент по определению температуры слоя проводили при трех угловых скоростях вращения шнека (использовали угловые скорости ω = 30,45,60 мин–1), использовали пять шнеков, имеющих различные геометрические параметры.

Рис. 3. Область прессования разбитая послойно; 1 – плоскость, замещающая шнековый корпус; 2 – плоскость, замещающая дно шнекового канала

Результаты исследований были сведены в табл. 2–6 в зависимости от геометрических параметров шнеков.

Таблица 2

Параметры слоя для шнека № 1

|

Параметры слоя |

tвых = 108,7 °C |

ω30 |

tвых = 99,9 °C |

ω45 |

tвых = 104,2 °C |

ω60 |

|

tст, °C |

89 |

83 |

92 |

|||

|

hст, м |

0,00198 |

0,00204 |

0,00207 |

|||

|

tсл, °C |

118 |

106 |

113 |

|||

|

hсл, м |

0,0075 |

0,0086 |

0,0085 |

|||

|

tстш, °C |

92 |

88 |

89 |

|||

|

hстш, м |

0,00552 |

0,00656 |

0,00643 |

|||

Таблица 3

Параметры слоя для шнека № 2

|

Параметры слоя |

tвых = 96,5 °C |

ω30 |

tвых = 91,5 °C |

ω45 |

tвых = 92,3 °C |

ω60 |

|

tст, °C |

80 |

75 |

78 |

|||

|

hст, м |

0,00245 |

0,00276 |

0,00264 |

|||

|

tсл, °C |

110 |

101 |

108 |

|||

|

hсл, м |

0,0125 |

0,0137 |

0,0129 |

|||

|

tстш, °C |

82 |

79 |

81 |

|||

|

hстш, м |

0,0100 |

0,0109 |

0,01026 |

|||

По результатам экспериментальных исследований установлены зависимости высоты пристенного слоя hст и температуры пристенного слоя tст от температуры срединного слоя tсл угловой скорости вращения ω и от геометрических параметров шнека ζ (живое сечение – ζ = t – s), в виде функций

tст = f(tсл, ω, ζ); (1)

hст = f(tсл, ω, ζ). (2)

Используя уравнения 1–2, возможно кусочно-плоское представление поверхностей по ограниченному числу точек, но дальнейшее его использование осложняется необходимостью контроля за границами области существования каждого участка аппроксимации этой поверхности.

Таблица 4

Параметры слоя для шнека № 3

|

Параметры слоя |

tвых = 100,5 °C |

ω30 |

tвых = 98,3 °C |

ω45 |

tвых = 101,8 °C |

ω60 |

|

tст, °C |

86 |

80 |

88 |

|||

|

hст, м |

0,00223 |

0,00212 |

0,00218 |

|||

|

tсл, °C |

116 |

105 |

115 |

|||

|

hсл, м |

0,0105 |

0,0097 |

0,0102 |

|||

|

tстш, °C |

88 |

90 |

86 |

|||

|

hстш, м |

0,00827 |

0,00758 |

0,00802 |

|||

Таблица 5

Параметры слоя для шнека № 4

|

Параметры слоя |

tвых = 98,6 °C |

ω30 |

tвых = 97,8 °C |

ω45 |

tвых = 100,8 °C |

ω60 |

|

tст, °C |

85 |

81 |

78 |

|||

|

hст, м |

0,00256 |

0,00268 |

0,00234 |

|||

|

tсл, °C |

106 |

109 |

111 |

|||

|

hсл, м |

0,0113 |

0,0126 |

0,0119 |

|||

|

tстш, °C |

86 |

83 |

79 |

|||

|

hстш, м |

0,00874 |

0,00992 |

0,00956 |

|||

Таблица 6

Параметры слоя для шнека № 5

|

Параметры слоя |

tвых = 99,4 °C |

ω30 |

tвых = 98,7 °C |

ω45 |

tвых = 96,4 °C |

ω60 |

|

tст, °C |

89 |

86 |

86 |

|||

|

hст, м |

0,00282 |

0,00275 |

0,00284 |

|||

|

tсл, °C |

115 |

107 |

108 |

|||

|

hсл, м |

0,0115 |

0,0119 |

0,0122 |

|||

|

tстш, °C |

89 |

88 |

83 |

|||

|

hстш, м |

0,00868 |

0,00915 |

0,00936 |

|||

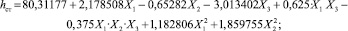

Поэтому для возможности качественной оценки влияния изменения высоты слоя материала и температуры слоя материала в процессе экструдирования все поверхности, построенные по экспериментальным точкам, были определены поверхностями по методу наименьших квадратов [5], которые определяют значения высоты пристенного слоя материала hст и температуры пристенного слоя материала tст со средней относительной погрешностью 5 %.

Подвергнув зависимости 1–2 аппроксимации полиномом второй степени с учетом межфакторного взаимодействия и исключив из уравнения незначимые коэффициенты, получили уточненные уравнения регрессии:

(3)

(3)

(4)

(4)

где X1 = 0,2tсл – 22; X2 = 0,0667ω – 3; X3 = 0,2857(p – s) – 8,1429; tсл – температура среднего слоя материала, °С; ω – угловая скорость вращения шнека, мин–1; p – шаг шнека, мм; s – осевая толщина шнека, мм.

Значимость уравнений регрессии 3–4 определяли по критерию Фишера [5].

Диаграммы зависимостей значения высоты пристенного слоя материала hст и температуры пристенного слоя материала tст от угловой скорости вращения шнека ω и температуры среднего слоя материала tсл представлены на рис. 4–5.

Рис. 4. Зависимость температуры у стенки tст от температуры слоя tсл при изменении угловой скорости вращения шнека ω, геометрические параметры шнека № 1

Рис. 5. Зависимость температуры у стенки tст от температуры слоя tсл при изменении угловой скорости вращения шнека ω, геометрические параметры шнека № 2

Рис. 6. Зависимость температуры у стенки tст от температуры слоя tсл при изменении угловой скорости вращения шнека ω, геометрические параметры шнека № 4

Рис. 7. Зависимость высоты слоя у стенки hст от температуры слоя tсл при изменении угловой скорости вращения шнека ω, геометрические параметры шнека № 1

Рис. 8. Зависимость высоты слоя у стенки hст от температуры слоя tсл при изменении угловой скорости вращения шнека ω, геометрические параметры шнека № 2

Рис. 9. Зависимость высоты слоя у стенки hст от температуры слоя tсл при изменении угловой скорости вращения шнека ω, геометрические параметры шнека № 4

Выводы

Из анализа диаграмм на рис. 4–9 и формул 3–4 можно сделать вывод, о том, что температура пристенного слоя tсл мало зависит от угловой скорости вращения шнека ω, причем замечено, что температура пристенного слоя возле шнека tслш несколько выше температуры пристенного слоя tсл.

Анализ значений высоты пристенного слоя hст показывает, что наблюдается небольшой рост высоты пристенного слоя hст с увеличением угловой скорости вращения шнека ω, кроме того, высота пристенного слоя hст увеличивается с увеличением температуры пристенного слоя tсл.

Рецензенты:

Баширов В.Д., д.с-х.н., профессор кафедры безопасности жизнедеятельности, ФГБОУ ВПО «Оренбургский государственный университет», г. Оренбург;

Мещеряков А.Г., д.б.н., профессор кафедры «Технология продуктов питания и техносферная безопасность» филиала МТИ ВТУ, Оренбург.

Работа поступила в редакцию 03.09.2013.

Библиографическая ссылка

Сагитов Р.Ф., Антимонов С.В. ВЛИЯНИЕ ТЕХНИКО-ТЕХНОЛОГИЧЕСКИХ ПАРАМЕТРОВ ПРОЦЕССА ЭКСТРУДИРОВАНИЯ НА ХАРАКТЕРИСТИКИ ЭЛЕМЕНТАРНОГО СЛОЯ ПЛАСТИЧНЫХ МАТЕРИАЛОВ В КАНАЛЕ ПРЕСС-ЭКСТРУДЕРА // Фундаментальные исследования. 2013. № 10-4. С. 734-741;URL: https://fundamental-research.ru/ru/article/view?id=32392 (дата обращения: 08.02.2026).