Технический прогресс ставит перед материаловедением задачи по созданию новых материалов с уникальными эксплуатационными свойствами. Такие структуры должны выдерживать воздействие высоких температур и механических сил, работать в агрессивных средах, активно сопротивляться абразивному износу, также обладать высокими значениями трещиностойкости, прочности и твердости. Такими свойствами может обладать керамика, полученная прессованием и спеканием сверхтвердых порошковых материалов с нанокристаллической структурой [1].

Коаксиальный магнитоплазменный ускоритель (КМПУ) [2–4] с титановыми электродами марки ВТ1-0 при электропитании от емкостного накопителя энергии позволяет получать нанодисперсные порошкообразные материалы состава нитрида титана. Динамический синтез происходит при распылении электроэрозионной плазмы в камеру-реактор, заполненную техническим азотом. Сильноточный дуговой разряд вызывает электроэрозионный износ электродов и ускоряется под действием газокинетических и электромагнитных сил [5]. Эта эрозионная плазма разряда выносится в камеру-реактор со скоростью 1–10 км/с, где синтезируется порошкообразный материал.

В настоящей работе приведены результаты экспериментальных и аналитических исследований по получению шихты сверхтвердого нанодисперсного материала состава нитрида титана с включением меди, использующейся в качестве связующего элемента. Основной материал (титан), необходимый для синтеза нитрида титана, нарабатывается электроэрозионным путем с поверхности ускорительного канала (УК) титанового электрода-ствола КМПУ. Введение меди в состав шихты происходит за счет электроэрозионной наработки материала с центрального электрода (ЦЭ) ускорителя, который выполняется из меди. Выбор меди, в качестве связующего, обусловлен следующими факторами:

1) в качестве связующего используется более мягкий металл;

2) медь имеет относительно низкую температуру плавления;

3) медь относительно инертна.

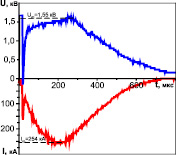

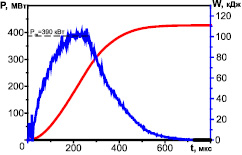

Экспериментальные исследования проведены при следующих условиях: емкость накопителя энергии С = 24 мФ, зарядное напряжение UЗАР = 4,0 кВ, материал ЦЭ – медь, электрод-ствол – титан с диаметром УК dук = 21 мм, камера-реактор заполнялась азотом до нормального давления. Инициирование сильноточного дугового разряда типа Z-пинч осуществлялось путем пробоя по поверхности изолятора центрального электрода. Для увеличения проводимости на поверхность изолятора ЦЭ наносилось небольшое количество графита. При проведении экспериментов регистрировались напряжение на электродах ускорителя U(t) и рабочий ток i(t). Кривая мощности разряда P(t) строилась путем произведения напряжения и тока в соответствующие моменты времени. Подведенная к ускорителю энергия W определялась интегрированием кривой мощности. Осциллограммы напряжения на электродах ускорителя U(t), рабочий ток i(t), кривая мощности разряда P(t) и подведенной энергии W(t), соответствующие опыту 1 (табл. 1), приведены на рис. 1, а устройство и принцип действия КМПУ при электропитании от емкостного накопителя энергии описано в [3]. Основные экспериментальные данные приведены в табл. 1.

Рис. 1. Электрические параметры дугового разряда КМПУ (табл. 1, опыт 1).

Таблица 1

Основные экспериментальные данные по получению шихты сверхтвердого материала

|

Параметры/номер опыта |

1 |

2 |

|

Геометрия центрального электрода |

плоский |

конусный |

|

Максимальное напряжение Um, кВ |

1,55 |

1,42 |

|

Максимальный ток Im, кА |

254 |

260 |

|

Подведенная энергия W, кДж |

110 |

99 |

|

Длина ствола LСТ, мм |

234 |

239 |

|

Эродированная масса ствола DmСТ, г |

20,6 |

18,9 |

|

Удельная эродированная масса ствола DmСТ/W, мг/кДж |

187 |

191 |

|

Эродированная масса ЦЭ ΔmЦЭ, г |

0,72 |

0,89 |

|

Удельная эродированная масса ЦЭ DmЦЭ/W, мг/кДж |

6,6 |

9,0 |

Анализ экспериментальных данных, приведенных в табл. 1, показывает, что энергетические параметры опытов 1 и 2 близкие и отличаются незначительно. В эксперименте 1 использовался центральный электрод с плоской торцевой частью, а в опыте 2 торцевая часть ЦЭ выполнена в виде конуса. Данное техническое решение обеспечивает более чем на 30 % увеличение удельной эрозии поверхности ЦЭ и наработки меди (в опыте 1 удельная эродированная масса центрального электрода DmЦЭ/W = 6,6 г, а в опыте 2 DmЦЭ/W = 9,0 г). Таким образом, использование ЦЭ с торцевой частью, выполненной в виде конуса, является более эффективным с точки зрения использования подведенной к ускорителю энергии для электроэрозионной наработки меди. Следует отметить, что изменение геометрии ЦЭ практически не сказывается на величине эрозионного износа электрода-ствола DmСТ.

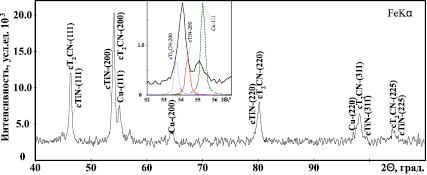

Рис. 2. XRD-спектр порошкообразного продукта динамического синтеза

Таблица 2

Основные данные рентгеноструктурного анализа порошкообразного продукта

|

Кристаллическая фаза |

hkl |

2Θo |

d, Ǻ |

Содержание, % |

Параметр решетки a, нм |

ОКР, нм |

Δd/d·10-3 |

|||

|

эксп. |

|

эксп. |

PDF. |

Эксп. |

|

|||||

|

cTiN |

111 |

46,516 |

46,576 |

2,4515 |

2,4485 |

60 |

4,2462 |

4,2440 |

37 |

1,36 |

|

200 |

54,254 |

54,325 |

2,1231 |

2,1205 |

||||||

|

220 |

80,305 |

80,423 |

1,5012 |

1,4994 |

||||||

|

cTi2CN |

111 |

46,335 |

46,059 |

2,4606 |

2,4745 |

30 |

4,2619 |

4,2860 |

22 |

0,94 |

|

200 |

54,037 |

53,709 |

2,1309 |

2,1430 |

||||||

|

220 |

79,947 |

79,410 |

1,5068 |

1,5153 |

||||||

|

Cu |

111 |

55,225 |

55,267 |

2,0886 |

2,0871 |

10 |

3,6176 |

3,6150 |

17 |

0,94 |

|

200 |

64,714 |

64,765 |

1,8088 |

1,8075 |

||||||

|

220 |

98,379 |

98,473 |

1,2790 |

1,2781 |

||||||

Для определения качественных характеристик продукт динамического синтеза был подвергнут таким аналитическим исследованиям, как рентгеноструктурный анализ и просвечивающая электронная микроскопия. На рис. 2 приведен XRD-спектр порошкообразного материала, полученного с использованием дифрактометра Shimadzu XRD 6000 (CuKα-излучение). Количественный структурно-фазовый анализ дифрактограмм проведен с помощью программы полнопрофильного анализа Powder Cell 2.4 и базы структурных данных PDF4+. В табл. 2 сведены основные данные полнопрофильного анализа: значения межплоскостных расстояний, соотношение кристаллических фаз в массовых процентах, параметры кристаллической решетки, средний размер области когерентного рассеяния (ОКР) и величина внутренних упругих микронапряжений Δd/d. Анализ рентгеновского дифракционного спектра, приведенного на рис. 2, однозначно показал, что синтезированный продукт представляет собой нанодисперсную композицию трех кристаллических фаз: cTiN, cTi2CN и Cu (F4/m-3 2/m).

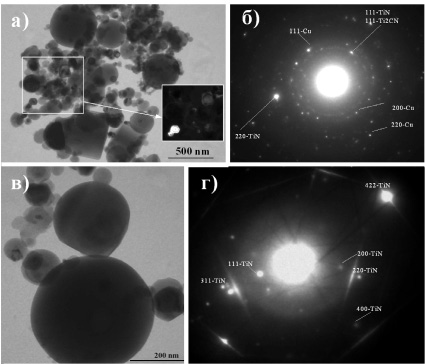

Рентгеноструктурный анализ показывает, что основной составляющей полученного порошка является нитрид титана. Также в пробе присутствует и карбонитрид титана, обусловленный примесью углерода с поверхности изолятора ЦЭ. Фракция меди в исследуемой пробе присутствует в небольшом количестве. Следует отметить, что для фазы cTi2CN заметно расхождение экспериментальных и теоретических значений параметров решетки (а). По-видимому, это обусловлено не только искажением и дефектностью решетки, но и погрешностью метода полнопрофильного анализа, которая вызвана тем, что основные теоретические линии всех трех фаз расположены в одном, очень узком диапазоне 2Θ, как это видно на выделенном участке дифрактограммы с сильнейшими стандартными дифракционными рефлексами: 200-cTiN; 200-cTi2CN и 111-Cu, наложенными на сильнейший рефлекс экспериментального спектра. Из анализа ТЕМ-микроснимков (рис. 3) следует, что средний размер большинства сферообразных частиц менее 100 нм и соответствует средним размерам ОКР (табл. 2) анализируемых фаз.

Рис. 3. Данные TEM-исследований порошкообразного материала: а, в – светлополные ТЕМ-микроснимки с фрагментом темнопольного (а) и соответствующие им электронные дифракции (б, г)

При этом незначительную долю составляют частицы размерами до ~500 нм. Это свидетельствует о бимодальности распределения по размерам. Картина электронной дифракции, снятая на большом скоплении частиц (рис. 3, а, б), насыщена большим числом слабых рефлексов основных нанодисперсных фаз, которые образуют концентрические кольца. Кроме того, присутствуют и сильные рефлексы дифракции на крупных кристаллах. На картине электронной дифракции, снятой на небольшом скоплении самых крупных частиц (рис. 3, в, г), отчетливо выделяются дифракционные максимумы, соответствующие нитридным фазам.

Заключение

В настоящей работе показана возможность использования КМПУ с медным центральным электродом для получения шихты сверхтвердого материала на основе TiN-Cu. Экспериментально показано, что использование центрального электрода с торцевой частью, выполненной в виде конуса, является более эффективным с точки зрения использования подведенной к ускорителю энергии для электроэрозионной наработки меди. Рентгеноструктурный анализ показал, что продукт динамического синтеза представляет собой смесь нанодисперсных кристаллических фаз нитрида и карбонитрида титана с небольшим содержанием нанодисперсных частиц меди. ОКР показывают, что продукт является нанодисперсным.

Работа выполнена при поддержке гранта Президента РФ на 2013–2014 годы (номер 14.124.13.5028-МК).

Рецензенты:

Касимов В.З., д.ф.-м.н., старший научный сотрудник, зав. лабораторией № 72, Научно-исследовательский институт прикладной математики и механики, Национальный исследовательский Томский государственный университет, г. Томск;

Найден Е.П., д.ф.-м.н., профессор, Научно-образовательный центр «Функциональные материалы радио и оптоэлектроники», Национальный исследовательский Томский государственный университет, г. Томск.

Работа поступила в редакцию 01.08.2013.

Библиографическая ссылка

Сивков A.A., Герасимов Д.Ю., Евдокимов А.А. ИСПОЛЬЗОВАНИЕ МЕДНОГО ЦЕНТРАЛЬНОГО ЭЛЕКТРОДА В КОАКСИАЛЬНОМ УСКОРИТЕЛЕ ДЛЯ ПОЛУЧЕНИЯ ШИХТЫ В СИСТЕМЕ Ti-N-Cu // Фундаментальные исследования. 2013. № 10-1. С. 45-49;URL: https://fundamental-research.ru/ru/article/view?id=32212 (дата обращения: 04.02.2026).