Классические, магнезиальные (каустический магнезит и доломит, магнезиальный каустический порошок) и воздушные вяжущие, обладая рядом несомненных достоинств, таких как высокая механическая прочность, нейтральный химический состав продуктов твердения, относительно медленные сроки схватывания, все же не находят широкого применения. К основным недостаткам, сдерживающим их использование, можно отнести низкую водостойкость и усадочные явления при твердении.

Анализ научной информации дает достаточно полное представление о разнообразных направлениях в исследованиях по повышению водостойкости магнезиальных вяжущих. Одно из перспективных направлений увеличения водостойкости воздушных вяжущих – применение добавок, дающих различные эффекты, например:

- введение фосфорсодержащих добавок приводит к образованию нерастворимых комплексных соединений;

- в сочетании с портландцементом водостойкость обусловлена твердением клинкерных минералов;

- неорганические добавки (НСl, H2SO4, H3BO3) способствует формированию мелкопористых плотных структур [6];

- органические соединения защищают поверхность затвердевших фаз водонепроницаемой пленкой [2].

Эти виды добавок хорошо изучены, но большинство из них дороги и дефицитны.

В отечественной литературе имеются единичные сведения о применении в технологии вяжущих природных добавок вермикулита, серпентинита, цеолитовых пород, талькомагнезитовых руд [3, 5]. Результаты этих работ позволяют сделать некоторые обобщения о положительном действии природных добавок. Однако анализ литературных данных показывает, что отсутствуют систематизированные исследования о смешанных магнезиальных вяжущих повышенной водостойкости, не выработаны общие подходы к оценке пригодности природных силикатов для технологии вяжущих, нет достаточно четких представлений о механизме формирования водостойких структур при твердении смешанных магнезиальных вяжущих.

Исходными предпосылками при выборе природных силикатов для смешанных магнезиальных вяжущих послужили следующие предположения. Во-первых, введение изначально водостойких, с определенным набором характеристик и свойств силикатов существенно улучшит свойства затвердевшего вяжущего. Во-вторых, возможно проникновение и распределение неводостойких добавок, как исходных (MgO, MgCl2), так и продуктов их гидратации (особенно 5Mg(OH)2·MgCl2·nH2O), в пустотах кристаллической структуры и микроструктуры высокодисперсного силикатного компонента. В-третьих, не исключается возможность химического взаимодействия продуктов твердения, находящихся в метастабильном состоянии, с дефектной поверхностью силикатного компонента.

Этим условиям отвечают природные силикаты. Для исследования выбрана группа магнезиальных силикатов: диопсидовые породы Алданского месторождения флогопитовых руд, тремолитовые породы Алгуйского месторождения, серпентинитовые отходы обогащения Тейского железорудного месторождения и алюмосиликатные породы – цеолитизированные туфы Холинского месторождения. Состав пород приведен в табл. 1.

Таблица 1

Состав силикатных пород

|

Порода |

Массовое содержание, % |

||||||

|

SiO2 |

Al2O3 |

Fe2O3 |

CaO |

MgO |

R2O |

п.п.п. |

|

|

Диопсидовая |

50,32 |

3,38 |

5,85 |

24,55 |

15,58 |

0,27 |

0,42 |

|

Тремолитовая |

43,66 |

0,12 |

0,64 |

24,56 |

17,28 |

0,12 |

13,62 |

|

Серпентинитовая |

30,75 |

7,64 |

11,32 |

14,28 |

14,23 |

0,3 |

16,5 |

|

Цеолитовая |

67 |

12,3 |

0,51 |

2,5 |

0,4 |

5,95 |

12,04 |

Основными минералами магнезиальных пород являются диопсид CaMgSi2O6, тремолоит 2CaO·5MgO·8SiO2·H2O, серпентинит 3MgO·2SiO2·2H2O (содержание минерала в породе 70–80 % мас.). Диопсид характеризуется цепочечной структурой пироксенов, тремолит – ленточной структурой амфиболов, серпентинит – слоистой структурой с открытым двухслойным пакетом слоев. Кристаллы диопсида в породах имеют удлиненно-призматическую форму, кристаллы тремолита и серпентинита – волокнистую и игольчатую.

Цеолитовая порода Холинского месторождения представлена преимущественно клиноптилолитом (Na,K)4CaAl6Si30O72∙24H2O. Кристаллическая структура клиноптилолита характеризуется трехмерным каркасом из кремне- и алюмокислородных тетраэдров, соединенных вершинами. Структурный каркас цеолитов образует крупные полости, соединенные между собой каналами. Объем внутрикристаллических полостей у цеолитов достигает 50 %.

В естественном состоянии при нормальных условиях природные силикаты не проявляют вяжущих свойств, после помола в шаровой или планетарной мельнице до удельной поверхности 4000–7000 см2/г природные силикаты приобретают незначительную гидратационную активность. Предел прочности при сжатии гидратированных образцов из указанных пород составляет 0,2–0,6 МПа. Заметное увеличение предела прочности при сжатии образцов из тонкоизмельченных природных силикатов наблюдается при затворении их гидроксидами, хлоридами или сульфатами магния и кальция и достигает 8–10 МПа, что свидетельствует о более активном взаимодействии высокодисперсных силикатных компонентов с растворами гидроксидов и солей магния и кальция.

Гидравлическая активность силикатных пород, измельченных до удельной поверхности 7000 см2/г, была определена по ГОСТ 25094-82 (количество поглощенного реагента, мг/г исследуемой породы), а по отношению к сульфатам магния и кальция – по методу М.И. Стрелкова [1]. Полученные результаты приведены в табл. 2.

Таблица 2

Гидравлическая активность силикатных пород

|

Порода |

Гидравлическая активность, мг/г добавки |

|||||

|

По ГОСТ 25094-82 По поглощению из раствора |

По методу М.И. Стрелкова |

|||||

|

Ca(OH)2 |

CaCl2 |

Mg(OH)2 |

MgCl2 |

CaSO4 |

MgSO4 |

|

|

Цеолитовая |

185 |

100 |

175 |

174 |

300 |

320 |

|

Диопсидовая |

175 |

175 |

180 |

185 |

360 |

380 |

|

Серпентинитовая |

90 |

89 |

93 |

93 |

350 |

370 |

|

Тремолитовая |

85 |

85 |

90 |

90 |

360 |

370 |

По гидравлической активности силикаты можно отнести к активным. Силикатные породы в ряду гидравлической активности по отношению к Mg(OH)2 и MgCl2 распределяются следующим образом: диопсид → цеолит → серпентинит → тремолит.

Высокую гидравлическую активность диопсидовых пород при взаимодействии на них гидроксидов и солей мы связываем с возможностью выхода катионов кальция и магния из кристаллической решетки диопсида и протеканием ионно-обменных процессов. Высокая поглощающая способность цеолитовых минералов не объясняет в полной мере гидравлическую активность. В этом случае протекают развитые ионно-обменные процессы, и происходит химическое взаимодействие. Таким образом, исходные предпосылки выбора силикатных пород подтвердились проверкой их химической активности.

Следует отметить, что методика определения гидравлической активности по ГОСТ 25094-82 не лишена недостатков при получении экспресс-результатов. Поэтому при проведении работы параллельно были определены гидравлические активности тонкоизмельченных проб силикатов кипячением в насыщенном растворе реагента с обратным холодильником. Полученные результаты позволяют классифицировать исследуемые силикаты по известной схеме.

В целом гидравлическая активность выбранных силикатов соответствует величинам одного порядка, их можно отнести к активным, а численные значения гидравлической активности могут выполнять роль информативного параметра и служить физико-химическими критериями оценки пригодности силикатного сырья в технологии вяжущих. Так, силикатные материалы с низкой гидравлической активностью (до 75 мг/г) могут быть использованы в качестве добавок в вяжущее в количестве, не превышающем 20 % мас., а силикаты с активностью более 150 мг/г могут быть рекомендованы в качестве компонентов смешанных магнезиальных вяжущих.

Были исследованы также композиции силикатный компонент–каустический магнезит–затворитель. Количество силикатного компонента изменяли от 50 до 70 % мас. Оптимальное соотношение твердых компонентов смешанного магнезиального вяжущего (по пределу прочности при сжатии и коэффициенту водостойкости) составило 30 % мас. каустического магнезита и 70 % мас. силикатного компонента.

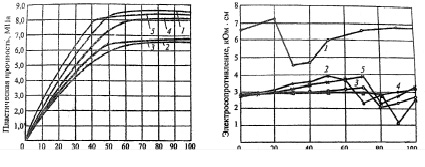

Процессы структурообразования при твердении смешанных магнезиальных вяжущих изучали в два этапа. Первый этап – исследование процессов структурообразования в ранние сроки твердения, второй этап – окончательное твердение. Кинетику структурообразования смешанных магнезиальных вяжущих изучали по стандартным методикам при определении нормальной густоты, срокам схватывания и пластической прочности на пластометре Ребиндера методом погружения конуса в твердеющую массу. Кинетика набора пластической прочности твердеющих структур вяжущего характеризовалась плавным ее нарастанием в период, определяющий начало сроков схватывания, и далее практически не изменяющейся пластической прочностью в исследуемом интервале времени (рис. 1, а).

а  б

б

Рис. 1. Изменение пластической прочности (а) и электросопротивления (б) систем от продолжительности твердения (1 – каустический магнезит MgCl2; 2 – диопсид MgO−MgCl2; 3 – тремолит MgO−MgCl2; 4 – серпентинит MgO−MgCl2; 5 – цеолит MgO−MgCl2)

Использование микроскопического метода и параллельно более «чувствительного» метода – измерения электросопротивления твердеющих систем смешанных магнезиальных вяжущих – позволило подробно описать и выделить три стадии процессов, протекающих в ранние сроки твердения. Зависимости изменения электросопротивления от продолжительности твердения имеют характерный для вяжущих вид (рис. 1, б).

На первой стадии (до 40 мин) происходят смачивание и образование гидратных и сольватных пленок на поверхности тонкодисперсных частиц и поляризация системы под воздействием электрического поля, что приводит к росту электросопротивления.

На второй стадии в поверхностном слое частиц каустического магнезита на границе раздела твердой и жидкой фаз MgO взаимодействует с водой и MgCl2, начинается медленное образование метастабильных гидроксида и пентагидроксихлорида магния в высокодисперсном состоянии, что вызывает временное снижение электросопротивления из-за появления электропроводных ассоциатов.

Через 70–90 мин связывание частей жидкой фазы приводит к избытку и более высокой концентрации твердой фазы, образованию зародышей кристаллической фазы из промежуточных метастабильных соединений, формированию множества центров кристаллизации. Это происходит во всем объеме твердеющих систем, что вызывает увеличение электросопротивления.

Основа твердения каустического магнезита – химическое взаимодействие MgO и MgCl2 в системе. При таком взаимодействии образуются в различных соотношениях три соединения: гидроксид магния, пента-, тригидроксихлорид магния. Кинетику химического взаимодействия и фазовые переходы продуктов твердения в смешанных магнезиальных вяжущих и параллельно в системе каустический магнезит–раствор MgCl2 изучали при твердении их в низкоконцентрированных суспензиях (соотношение твердой и жидкой фаз составляло 1:50) по изменению состава жидкой и твердой фаз химическими и рентгеновскими анализами.

При твердении каустического магнезита жидкая фаза насыщается MgO уже через 1 час. Дальнейшее снижение содержания MgO в жидкой фазе свидетельствует о начале образования метастабильных гидроксида и пентагидроксихлорида магния и протекает медленно (до 3 суток), затем наблюдается непрерывное увеличение концентрации MgO в жидкой фазе, обусловленное растворением новых порций каустического магнезита и переходом в жидкую фазу части MgO, освободившегося в процессе перекристаллизации пентагидроксихлорида в тригидроксихлорид магния. Рентгенофазовым анализом продуктов твердения каустического магнезита обнаружены: оксид, гидроксид, пента- и тригидроксихлорид магния, причем через 28 суток твердения доминируют гидроксид и пентагидроксихлорид магния, что, видимо, и определяет низкую водостойкость каустического магнезита.

При твердении смешанного магнезиального вяжущего в низкоконцентрированных суспензиях процесс насыщения жидкой фазы MgO, образование метастабильных гидроксида и пентагидроксихлорид магния отмечаются в период до 1 сут. Кристаллизация твердых фаз начинается значительно раньше, протекает направленно и активнее. Приемущественной кристаллической фазой при взаимодействии MgO и MgCl2 в продуктах твердения являются хорошо сформированные вытянутые плоскопризматические кристаллы тригидроксихлорида магния. В случае наличия активного компонента тригидроксихлорид магния стабилизируется при взаимодействии метастабильной петнасоли с дефектной сликатной подложкой с образованием более сложного гетероцепного полимера.

Тригидроксихлорид магния, «сросшийся» с силикатным минералом, по морфологическим характеристикам (плоскопризматические и чешуйчатые кристаллы вместо игольчатых) содержит меньше координационной воды; при этом гидратная вода прочнее связана в структуре и выделяется при повышенных температурах [4].

Механическую прочность, усадку и коэффициент водостойкости затвердевших смешанных магнезиальных вяжущих определяли на стандартных образцах при их твердении в течение 28 сут в условиях воздушной и воздушно-влажной сред (табл. 3).

Существенное улучшение основных свойств смешанных магнезиальных вяжущих по сравнению с классическим магнезиальным вяжущим связано с различиями фазового состава и структуры продуктов твердения.

Высокая прочность затвердевшего камня смешанных магнезиальных вяжущих объясняется прочностью сцепления цементирующей связки с дефектной структурой силикатного компонента и его микроструктурой. Структура затвердевшего камня плотная, практически беспористая, а имеющиеся пустоты между частицами заполнены новообразованиями игольчатой и пластинчатой форм.

Таблица 3

Физические характеристики силикатных пород

|

Порода* |

Прочность при сжатии, МПа |

Коэффициент водостойкости |

Усадка, % |

|

|

твердение в воздушной среде |

твердение в воздушно-влажной среде |

|||

|

Диопсидовая |

68,5 |

81,52 |

0,19 |

0,03 |

|

Тремолитовая |

52,8 |

44,68 |

0,89 |

0,02 |

|

Серпентинитовая |

50,1 |

46,09 |

0,92 |

0,04 |

|

Цеолитовая |

58,2 |

67,51 |

1,16 |

0,05 |

Примечание. * Во всех случаях соотношение природного силиката и каустического магнезита составило 70:30. Затворителем служил раствор MgCl2.

Повышенная водостойкость смешанных магнезиальных вяжущих обусловлена наличием в затвердевшем камне водостойких силикатов, фазовым составом цементирующей связки, содержащей в основном модифицированный тригидроксихлорид магния, «сросшийся» с силикатными минералами.

По данным рентгенофазового анализа, в продуктах твердения таких вяжущих доминируют минералы силикатных компонентов и более устойчивый по отношению к воде модифицированный тригидроксихлорид магния, отсутствуют MgO и Mg(OН)2.

Результаты дифференциально-термического анализа продуктов твердения смешанных магнезиальных вяжущих согласуются с данными рентгеновского анализа в отношении фазового состава. Наиболее важный результат дифференциально-термического анализа – смещение ряда эндоэффектов (при разложении пентагидроксихлорида – на 50–70 °С, тригидроксихлорида – на 20–50 °С) в более высокотемпературную область. Этим подтверждается активная роль силикатных компонентов в процессе кристаллизации новообразований.

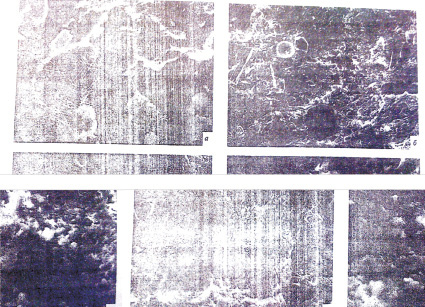

Электронно-микроскопические исследования затвердевших смешанных магнезиальных вяжущих показали, что основную массу составляют минералы природных силикатов, хорошо оформленные игольчатые и плоскопризматические кристаллы пента- и тригидроксихлорида магния. На развитой поверхности силикатной подложки имеются микропоры диаметром 10–30 мкм, в которых распределены игольчатые кристаллы пентагидроксихлорида магния с поперечным размером 0,01–0,08 мкм. Цементирующая связка образована сплошным слоем плоскопризматических кристаллов тригидроксихлорида магния толщиной 0,1–0,8 мкм (рис. 2).

Полученные результаты использованы для разработки технологии смешанных магнезиальных вяжущих. Исследованы следующие строительные материалы и изделия на основе таких вяжущих: строительные растворы, мелкозернистые бетоны, изделия-ксилолиты, декоративно-отделочные плиты.

Таким образом, физико-химическим критерием оценки пригодности природных силикатов для технологии смешанных магнезиальных вяжущих служит их гидравлическая активность по отношению к растворам Mg(OН)2, MgCl2, MgSO4.

Особенности твердения этих вяжущих заключаются в том, что природные силикаты замедляют начальные процессы схватывания и твердения вяжущих, но, являясь крентами, оказывают значительное влияние на процессы кристаллизации новообразований, активизируют их и направленно действуют на образование более водостойкого и прочного модифицированного тригидроксихлорида магния.

Водостойкость смешанных магнезиальных вяжущих обусловлена высокой исходной водостойкостью природных силикатов, отсутствием неводостойких фаз в продуктах твердения, уплотнением силикатной матрицы при заполнении ее развитых поверхностных микропор продуктами гидратации магнезиального вяжущего.

Прочность затвердевших смешанных магнезиальных вяжущих определяется их плотной микроструктурой и прочной адсорбционно-химической связью новообразований с дефектной структурой силикатного компонента.

Работа выполнена в рамках государственного задания «Наука» по теме 3.2702.2011.

Рис. 2. Электронно-микроскопические снимки затвердевших смешанных магнезиальных вяжущих:а – диопсид MgO−MgCl2; б – тремолит MgO−MgCl2; в – серпентинит MgO−MgCl2; г – цеолит MgO−MgCl2

Рецензенты:

Короткова Е.И., д.х.н., профессор кафедры физической и аналитической химии, заместитель директора по научной работе и инновационному развитию Института природных ресурсов, ФГБОУ ВПО «Национальный исследовательский Томский политехнический университет», г. Томск;

Верещагин В.И., д.т.н., профессор-консультант кафедры технологии силикатов и наноматериалов Института физики высоких технологий, ФГБОУ ВПО «Национальный исследовательский Томский политехнический университет», г. Томск.

Работа поступила в редакцию 01.07.2013.

Библиографическая ссылка

Эрдман С.В., Постникова А.Н. ВОДОСТОЙКИЕ СМЕШАННЫЕ МАГНЕЗИАЛЬНЫЕ ВЯЖУЩИЕ // Фундаментальные исследования. 2013. № 8-3. С. 773-778;URL: https://fundamental-research.ru/ru/article/view?id=31999 (дата обращения: 05.03.2026).