Цель работы: повышение эффективности установок изомеризации и риформинга, а также интенсификация работы блока вторичной ректификации с использованием метода математического моделирования за счет оптимального распределения сырьевых ресурсов.

Прямогонные бензиновые фракции, получаемые при первичной переработке нефти и газового конденсата, обычно содержат значительное количество линейных парафинов с низким октановым числом и не пригодны для использования в качестве автомобильного топлива. В России наиболее распространённым процессом получения высокооктановых бензинов является риформинг, однако моторное топливо, полученное в ходе этого процесса, не отвечает высоким стандартам ЕВРО-3, ЕВРО-4 и ЕВРО-5 из-за высокого содержания ароматических углеводородов. По этой причине существует необходимость организации производства высокооктановых неароматических компонентов, а именно алкилатов, олигомеризатов, изомеризатов. Изомеризаты представляют наибольший практический интерес вследствие их относительно низкой себестоимости и доступности сырья.

Целевым назначением процесса изомеризации в современной нефтепереработке является получение высокооктановых изоалканов. Высокая эффективность процесса изомеризации заключается в том, что в качестве сырья используются низкооктановые компоненты нефти – фракции н.к. – 62 °С и рафинаты каталитического риформинга, содержащие в основном н-пентаны и н-гексаны. В процессе изомеризации происходит перегруппировка молекулярной структуры нормальных парафинов в их изомеры с более высоким октановым числом. Однако помимо парафинов, изомеризации подвергаются и другие классы углеводородов [5]. Рассмотрим основные реакции превращения углеводородов в процессе изомеризации:

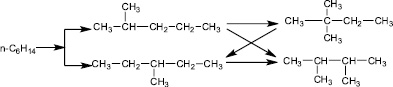

Изомеризация парафинов:

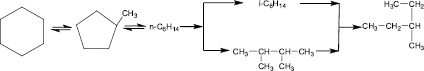

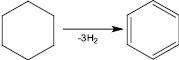

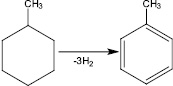

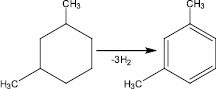

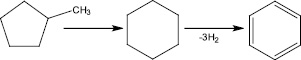

Превращения нафтенов:

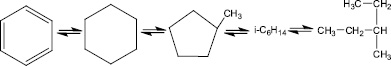

Превращения бензола:

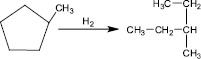

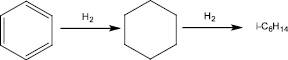

Гидрирование нафтеновых углеводородов и ароматических углеводородов:

Ароматические углеводороды – бензол, толуол, ксилолы – являются ценным сырьём нефтехимии. В России около 50 % всего бензола и 90 % толуола и ксилолов получают на установках каталитического риформинга. На промышленных установках в качестве сырья используют фракцию 62–105 °С. Нижняя граница кипения этой фракции выбрана так, чтобы при ректификации бензина преобладающая часть изогексанов попала в головную фракцию, используемую в качестве компонента автотоплив. Ароматические углеводороды в процессе риформинга образуются за счёт [1]:

1) дегидрирования шестичленных цикланов

2) дегидроизомеризации циклопентанов

3) дегидроциклизации (С5 или С6-дегидроциклизации) парафиновых углеводородов

Ресурсоэффективность процессов риформинга и изомеризации зависит от правильного разделения сырья между установками, что определяется режимами работы колонн блока вторичной перегонки бензинов.

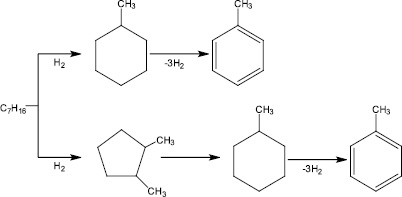

Моделирование блока ректификации проводилось в среде программного пакета HYSYS, исследование процесса изомеризации проводилось с помощью программы IZOMER, риформинга – с использованием программы Aktiv [2-4]. На рис. 1 представлена схема блока вторичной ректификации АТ-6.

С верха колонны К-8 отбирают газы С2–С4. Из стабильного бензина в колонне К-5 отбирают фракцию н.к. 105 °С. Пары этой фракции конденсируют, затем балансовая часть конденсата подаётся в колонну К-3. С верха колонны К-3 отбирают фракцию н.к. 62 °С, с куба – 62–105 °С.

Следует отметить, что практически все действующие производства на основе каталитических процессов работают не в оптимальном режиме и имеют большие резервы по экономическим и технологическим критериям ввиду отсутствия такой комплексной модели. Увеличение выхода продуктов колонн блока вторичной ректификации обеспечивает повышение нагрузки на установки изомеризации и риформинга.

На первом этапе оптимизации работы колонн блока АТ-6 были найдены оптимальные параметры для заданного состава сырья (дата отбора 15.04.2010). Параметры работы колонны К-8 подбирались таким образом, чтобы максимально отделить лёгкие газы С2–С4, а также увеличить выход нижнего продукта для повышения нагрузки на колонну К-5. Результаты исследований приведены в табл. 1.

Из данных, приведённых в табл. 1, для колонны К-8 при заданном составе сырья необходимо поддерживать температуру в кубе на уровне 173 °С и температуру в конденсаторе на уровне 65 °С, т.к. при таких условиях наблюдается наилучшее отделение углеводородов С2-С4 и максимальный выход нижнего продукта колонны.

Рис. 1. Схема блока перегонки бензинов (АТ-6)

Таблица 1

Результаты исследований режимов работы К-8

|

Температура |

Сумма С2–С4, % мас. |

Количество продукта, кг/ч |

|

Куб |

||

|

173 |

0,23 |

107372,25 |

|

188 |

0,21 |

97112,37 |

|

Конденсатор |

||

|

72 |

0,23 |

107372,25 |

|

68 |

0,29 |

114541,22 |

|

65 |

0,51 |

127014,30 |

Режим работы колонны К-5 должен быть подобран так, чтобы обеспечить высокий выход фракции н.к. 105 °С для повышения нагрузки на К-3.

По данным табл. 2, наибольший выход фр. н.к. 105 °С достигается при температуре куба колонны К-5 – 160 °С и температуре конденсатора – 102 °С.

Таблица 2

Результаты исследований режимов работы К-5

|

Температура |

Количество продукта, кг/ч |

|

Куб |

|

|

168 |

25553,17 |

|

160 |

25587,86 |

|

Конденсатор |

|

|

102 |

24313,05 |

|

104 |

25587,86 |

Состав сырья изменяется в широких приделах, поэтому невозможно подобрать универсальные оптимальные параметры. С применением разработанной комплексной моделирующей системы были рассчитаны оптимальные параметры работы колонн К-8 и К-5 для получения максимальной загрузки колонны К-3 (табл. 3).

Таблица 3

Режимы работы колонн блока вторичной ректификации АТ-6 в зависимости от состава входного сырья

|

Дата |

К-8 |

||||

|

Температура, °С |

Кол-во продукта, кг/ч |

Прирост, % |

|||

|

Куб |

Конденсатор |

||||

|

17.05.2010 |

180 |

64 |

38894,33 |

43830,54 |

12,69 |

|

19.05.2010 |

183 |

68 |

29355,20 |

38601,38 |

31,50 |

|

24.05.2010 |

185 |

70 |

31208,99 |

40038,75 |

28,29 |

|

26.05.2010 |

183 |

68 |

25319,93 |

35199,56 |

39,02 |

|

02.06.2010 |

181 |

66 |

39875,60 |

45326,64 |

13,67 |

|

Дата |

К-5 |

||||

|

Температура, °С |

Кол-во продукта, кг/ч |

Прирост, % |

|||

|

Куб |

Конденсатор |

||||

|

17.05.2010 |

168 |

108 |

109987,48 |

114410,06 |

4,02 |

|

19.05.2010 |

168 |

110 |

108062,68 |

119305,98 |

10,40 |

|

24.05.2010 |

175 |

112 |

99305,90 |

112389,39 |

13,17 |

|

26.05.2010 |

173 |

110 |

112396,19 |

121550,06 |

8,14 |

|

02.06.2010 |

171 |

108 |

108638,83 |

112913,99 |

3,94 |

В соответствии с данными, представленными в табл. 3, различный состав сырья оказывает значительное влияние на режимы в колоннах вторичной ректификации. В зависимости от состава перерабатываемого сырья температуру куба колонны К-8 необходимо поддерживать на уровне 173–185 °С, конденсатора 65–70 °С, температуру куба колонны К-5 160–175 °С, конденсатора 104–112 °С.

Исследование влияния режимов работы колонны К-3 на октановое число изомеризата проводились с использованием компьютерной моделирующей системы IZOMER, представляющей собой программно реализованную математическую модель реакторного блока процесса изомеризации на катализаторе СИ-2.

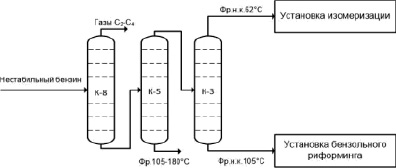

Для обоснования достоверности исследований выполнена проверка на адекватность математической модели реальному процессу по экспериментальным данным с установки Л-35-11/300 ООО «КИНЕФ». Результаты расчета, приведенные на рис. 2, показывают незначительное отклонение рассчитанных значений октанового числа от экспериментальных. Это подтверждает возможность проведения исследований по совершенствованию процесса изомеризации с использованием компьютерной моделирующей системы IZOMER.

Рис. 2. Сравнение рассчитанных с использованием модели и экспериментальных значений октанового числа изомеризата, определенное по исследовательскому методу (ОЧИ):1 – расчёт, 2 – эксперимент

В ходе проведённых исследований была решена проблема оптимального распределения потоков между установками. Такие компоненты, как нормальный гексан и метилциклопентан имеют очень близкие температуры кипения и не могут быть разделены в колонне К-3, возникает вопрос совместного отделения данных компонентов в качестве верхнего или нижнего продукта. В соответствии с химизмом процессов изомеризации и риформинга, представленном выше, данные компоненты превращаются в целевые продукты, поэтому для нахождения оптимальной степени разделения было изучено влияние параметров колонны К-3 на октановое число изомеризата и выход ароматических углеводородов риформата.

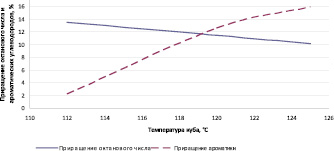

Результаты влияния режимов работы колонны К-3 на октановое число изомеризата и содержание ароматики в риформате для заданного состава сырья (дата отбора 15.04.2010) приведены на рис. 3–5 и табл. 4.

Рис. 3. Влияние температуры куба К-3 на ОЧ изомеризата и содержание ароматики в риформате:1 – приращение ОЧ; 2 – приращение ароматики

Как видно из рис. 3, оптимальная температура куба колонны составляет 119–120 °С, при этом содержание метилциклопентана во фракции н.к. 62 °С – 59 % мас.

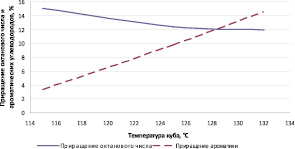

Рис. 4. Влияние температуры куба К-3 на ОЧ изомеризата и содержание ароматики в риформате:1 – приращение ОЧ; 2 – приращение ароматики (дата отбора сырья 24.05.2010)

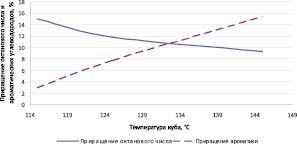

Рис. 5. Влияние температуры куба К-3 на ОЧ изомеризата и содержание ароматики в риформате:1 – приращение ОЧ; 2 – приращение ароматики (дата отбора сырья 20.04.2010)

Таблица 4

Распределение метилициклопентана (МЦП) и н-гексана между установками риформинга и изомеризации

|

Дата отбора |

Температура куба, °С |

Соотношение МЦП |

Соотношение н-гексана |

||

|

Фр. н.к. 62 °С |

Фр. 62-105 °С |

Фр. н.к. 62 °С |

Фр. 62-105 °С |

||

|

15.04.2010 |

112 |

58,49 |

41,51 |

67,66 |

32,34 |

|

119 |

59,25 |

40,75 |

78,09 |

21,91 |

|

|

120 |

59,36 |

40,64 |

80,91 |

19,09 |

|

|

125 |

60,60 |

39,40 |

94,99 |

5,01 |

|

|

24.05.2010 |

129 |

61,74 |

38,26 |

61,54 |

38,46 |

|

130 |

63,12 |

36,88 |

63,24 |

36,76 |

|

|

135 |

73,35 |

26,65 |

71,76 |

28,24 |

|

|

140 |

88,57 |

11,43 |

91,72 |

8,28 |

|

|

20.04.2010 |

115 |

63,24 |

36,76 |

60,11 |

39,89 |

|

125 |

63,56 |

36,44 |

62,72 |

37,28 |

|

|

133 |

65,82 |

34,18 |

74,96 |

25,04 |

|

|

145 |

76,27 |

23,73 |

94,20 |

5,80 |

|

Из приведенных данных видно, что в зависимости от состава перерабатываемого сырья для достижения оптимального соотношения МЦП и н-гексана в дистилляте и кубовом остатке необходимо изменять режим работы колонны К-3 в широких пределах (температура куб 119–133 °С). Для наилучшей работы установок следует поддерживать соотношение МЦП во фракции н.к. 62 °С в интервале 60–70 % мас., н-гексана 60–80 % мас.

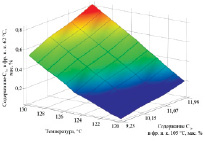

Одним из негативных показателей качества сырья процесса изомеризации является содержание углеводородов С7+. Повышенное содержание этих углеводородов приводит к протеканию экзотермических реакций гидрокрекинга и дезактивации катализатора. Выполненные расчеты на модели показали, что тепловой режим ребойлера колонны К-3 в значительной степени влияет на концентрацию углеводородов С7+ в сырье изомеризации (фр. н. к. 62 °С). На рис. 6 представлена зависимость концентрации углеводородов С7+ в сырье изомеризации от температуры низа К-3 при различных составах фракции н.к. 105 °С.

Рис. 6. Содержание С7+ в сырье изомеризации в зависимости от тепловой нагрузки на ребойлер колонны К-1

Повышение температуры низа колонны К-3 приводит к нежелательному увеличению содержания тяжелых углеводородов в сырье изомеризации. Таким образом, с использованием комплексной математической модели можно подобрать оптимальный режим работы колонн вторичной ректификации бензинов с минимальным содержанием углеводородов С7+ в сырье изомеризации.

Выводы

1. Проведённые исследования позволят повысить ресурсоэффективность процессов изомеризации и риформинга за счёт оптимизации режимов работы колонн блока перегонки бензинов АТ-6.

2. Была решена проблема оптимального распределения сырья в колонне К-3 между установками риформинга и изомеризации. В зависимости от состава входного сырья установки АТ-6 для обеспечения степени разделения н-гексана в дистилляте на уровне 61–80 %, метилциклопентана на уровне 60–70 % в колонне К-3 необходимо поддерживать температуру куба в интервале 119–133 °С.

3. Выполненные исследования показали, что изменение содержания С7+ в фр. н.к. 105 °С в интервалах 9,23–11,99 приводит к повышению содержания гептанов в сырье изомеризации от 0,2 до 0,8 мас. % в зависимости от тепловой нагрузки на ребойлер.

Рецензенты:

Короткова Е.И., д.х.н., профессор кафедры физической и аналитической химии, заместитель директора по научной работе и инновационному развитию Института природных ресурсов, ФГБОУ ВПО «Национальный исследовательский Томский политехнический университет», г. Томск;

Косинцев В.И., д.т.н., профессор-консультант кафедры общей химической технологии Института природных ресурсов, ФГБОУ ВПО «Национальный исследовательский Томский политехнический университет», г. Томск.

Работа поступила в редакцию 01.07.2013.Библиографическая ссылка

Чеканцев Н.В., Иванчина Э.Д., Чузлов В.А., Куртуков В.А. ОПТИМИЗАЦИЯ СОСТАВА ПЕРЕРАБАТЫВАЕМОГО СЫРЬЯ НА УСТАНОВКАХ КАТАЛИТИЧЕСКОГО РИФОРМИНГА БЕНЗИНОВ И ИЗОМЕРИЗАЦИИ ПЕНТАН-ГЕКСАНОВОЙ ФРАКЦИИ С ИСПОЛЬЗОВАНИЕМ КОМПЛЕКСНОЙ МАТЕМАТИЧЕСКОЙ МОДЕЛИ «HYSYS IZOMER ACTIV» // Фундаментальные исследования. 2013. № 8-3. С. 766-772;URL: https://fundamental-research.ru/ru/article/view?id=31998 (дата обращения: 01.03.2026).