Традиционно магнезиальный цемент получают смешиванием предварительно прокаленного до 800 °С оксида магния с водными растворами солей хлоридов и сульфатов магния. Вследствие образования полимерной структуры из атомов магния, связанных друг с другом посредством гидроксильных групп, молекул воды и ионов хлора либо сульфоионов, смесь через несколько часов отвердевает, образуя плотный, прочный и легко полирующийся цементный камень. При получение изделий на основе магнезиального вяжущего необходимо соблюдение достаточно жесткого соотношения в его составе между каустическим магнезитом и затворителем. При затворении водным раствором хлорида магния состав содержит 62–67 % MgO и 33–38 % MgCl2·6H2O, а при затворении раствором сульфата магния состав содержит 80–84 % MgO и 16–20 % MgSO4 [1, 2]. При отклонении от этих соотношений прочность изделий падает. Другие известные составы магнезиальных цементов, как правило, содержат различные виды наполнителей (диопсид, серпентинит, тремолит и др.) при сохранении постоянства соотношения между MgO и солью.

Магнезиальное вяжущее из каустического магнезита, затворяемого растворами солей магния, является воздушным вяжущим веществом с низким коэффициентом водостойкости вследствие образования водорастворимых продуктов гидратации и твердения – тригидроксихлоридов (3Mg(OH)2·MgCl2·7H2O) или тригидроксисульфатов (3Mg(OH)2·MgSO4·8H2O) магния. В воде или влажной атмосфере прочность затвердевшего материала резко падает. Поэтому сфера применения изделий из традиционного магнезиального вяжущего ограничена вследствие их низкой водостойкости.

Образование водорастворимых соединений обусловлено применением в традиционных составах магнезиальных вяжущих в качестве затворителей растворов солей хлоридов и сульфатов магния. Возникает вопрос о возможности использования затворителя, который был бы активен по отношению к MgO и образовывал бы продукты гидратации, нерастворимые в воде и обеспечивающие формирование структуры изделий с прочностью, не уступающей прочности изделий из классического магнезиальногоцемента.

С целью повышения водостойкости материалов на основе магнезиального цемента нами предложен принципиально новый состав жидкости затворения, в основе которого лежит раствор бикарбоната магния, при этом соотношение компонентов вяжущего следующее: каустический магнезит – 60–75 %, водный раствор Mg(HCO3)2 – 25–40 %[4]. Раствор бикарбоната магния (БКМ) получают путем растворения в воде магнезита при повышенном давлении. Концентрация раствора составляет 10–13 г/л.

При взаимодействии каустического магнезита с водным раствором Mg(HCO3)2 сначала протекает реакция гидратации

MgO + H2O → Mg(OH)2 (1)

Образовавшийся гидроксид магния далее взаимодействует с БКМ по реакции:

Mg(OH)2 + Mg(HCO3)2 + 2H2O → MgCO3·Mg(OH)2·3H2O + CO2, (2)

с образованием гидрата гидроксокарбоната магния и диоксида углерода, который вступая во взаимодействие с избытком гидроксида магния, образует вторичный БКМ:

Mg(OH)2 + 2CO2 → Mg(HCO3)2. (3)

Вторичный бикарбонат магния вновь взаимодействует с гидроксидом магния по реакции (2) с образованием новой порции гидрата гидроксокарбоната магния, который вместе с гидроксидом магния образует первичные продукты гидратации магнезиального цемента, обеспечивающих его твердение в процессе перекристаллизации первичных коллоидных продуктов в кристаллическое состояние.

Таким образом, в результате последовательного и циклического протекания реакций (1), (2), (3) в цементном камне образуются две основные кристаллические фазы – гидроксид магния и гидрат гидроксокарбоната магния, количественное соотношение между которыми предопределяется содержанием бикарбоната магния в жидкости затворения. Отсутствие растворимых соединений в цементном камне из такого вяжущего предопределяет его повышенную водостойкость с коэффициентом водостойкости более 1, и такой цементный камень твердеет с увеличением прочности не только в воздушной среде с относительной влажностью более 75 %, но и в воде после предварительного твердения на воздухе в течение 3 суток [4].

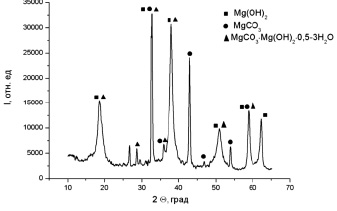

Рентгенофазовый анализ полученных образцов, представленный на рис. 1, подтверждает наличие нерастворимых новообразований в продуктах гидратации магнезиального вяжущего, затворенного водным раствором бикарбоната магния. Так, фазовый состав новообразований представлен в основном следующими фазами: Mg(OH)2, MgCO3 и МgСО3·Mg(OH)2·(0,5–3)Н2О. На рентгенограмме гидрат гидроксокарбоната магния фиксируется как устойчивое кристаллическое соединение с 0,5 молекулами воды. МgСО3·Mg(OH)2·3Н2О, образующийся в результате протекания химической реакции (2) при взаимодействии гидроксида магния с бикарбонатом магния, фиксируется в цементном камне в ранние сроки твердения [5].

Рис. 1. Рентгенограмма образцов магнезиального вяжущего, затворенного раствором бикарбоната магния

Существенным преимуществом такого вяжущего является возможность использования лежалого каустического магнезита с содержанием активного оксида магния более 40 %. Порошок лежалого магнезита может содержать в своем составе кроме MgO также Mg(OH)2 и MgCO3, образующихся при взаимодействии MgO с влагой и углекислотой воздуха. Примеси Mg(OH)2 и MgCO3 не снижают активности взаимодействия порошка лежалого магнезита с раствором бикарбоната магния, так как взаимодействие Mg(OH)2 с Mg(HCO3)2 протекает по реакции (2, 3), а MgCO3 взаимодействует с диоксидом углерода, образующимся при протекании реакции (2), по реакции:

MgCO3 + 2CO2 + H2O → Mg(HCO3)2, (4)

и получаемый бикарбонат магния далее взаимодействует с Mg(OH)2 по реакции (2).

Для детального изучения закономерностей процесса гидратации магнезиального вяжущего с различными жидкостями затворения и установления максимальной гидравлической активности магнезиального сырья термообработанного при разных температурах (от 200 до 1200 °С) использовали калориметрический метод измерения тепловыделения при гидратации. Данный метод позволяет зафиксировать энергетические изменения в системе цемент-затворитель по изменению ее температуры.

Для этой цели использовали дифференциальный микрокалориметр, содержащий две калориметрические ячейки, между которыми исключается возможность теплообмена за счет размещения их в индивидуальных теплоизолирующих сосудах; обе ячейки снабжены единичными датчиками температуры, которые подключены через аналоговый цифровой преобразователь к компьютеру [3].

Интенсивное выделение тепла при контакте цемента с жидкостью затворения объясняется уменьшением свободной поверхностной энергии твердой фазы, избыток этой энергии повышает температуру системы. Тепловыделение при смачивании стимулирует процессы – взаимодействия MgO с жидкостью затворения. Движущей силой взаимодействия магнезиального цемента с затворителем является разность (ΔQ) теплоты гидратации и диспергирования магнезиального вяжущего:

ΔQ = Qг + (–Qд).

В экстремальной точке кривой тепловыделения значения этих теплот становятся равными, после чего начинают преобладать процессы диспергирования, и все тепло, запасенное системой, а также тепло, выделяемое бруситом при продолжающейся гидратации, расходуются на диспергирование исходных частиц.

Образование высокодисперсных продуктов гидратации в этот период и особенно в индукционном периоде сопровождается увеличением полной свободной поверхностной энергии UF:

где Δσ – прирост свободной поверхностной энергии при образовании единицы новой поверхности; qF – тепло, поглощенное при образовании новой поверхности, или скрытая теплота образования поверхности.

Постоянство температуры системы в индукционном периоде объясняется достижением подвижного состояния равновесия между гидратацией и диспергированием каустического магнезита (ΔG = 0) и равенством между энтальпийным (теплота гидратации) и энтропийным (теплота диспергирования) факторами системы (ΔH = TΔS).

После заполнения исходного порового пространства системы магнезиальный цемент-затворитель нанодисперсными продуктами гидратации возникает стесненное состоянии и внутрипоровое избыточное давление, которое стимулирует вследствие ограниченности свободного пространства развитие перекристаллизации первичных продуктов гидратации в более компактное, закристаллизованное состояние. Кристаллизация сопровождается выделением тепла, уменьшением объема твердой фазы, образованием нового свободного объема и выделением свободной воды, которая вновь вступает в топохимическое взаимодействие с негидратированной частью зерен цемента и диспергирует их поверхность, поглощая при этом часть накопленной энергии системы [6].

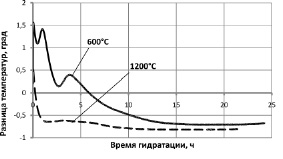

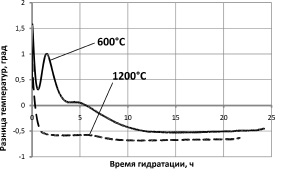

На рис. 2 и 3 представлены результаты исследований вяжущих систем MgO-вода и MgO-раствор бикарбонат магния. При этом MgO – это измельченная и обожженная при разных температурах бруситовая порода. Температура термообработки бруситовой породы составляла 200, 400, 600, 800, 1200 °С. Установлено, что при обжиге молотой породы удельная поверхность, а, следовательно, и поверхностная энергия, повышается за счет повышения дефектности кристаллической решетки брусита и диспергирования, при этом максимальное значение удельной поверхности соответствует температуре 600 °С, что говорит о повышенной активности высокодисперсного материала. Это подтверждают и данные калориметрического анализа, представленные на рис. 2. При обжиге брусита при 1200 °С отмечается низкая гидравлическая активность периклаза, что хорошо видно на графиках независимо от вида жидкости затворения.

а

б

Рис. 2. Кинетика тепловыделения при гидратации магнезиального цемента на основе бруситапри разных температурах обжига:а – жидкость затворения – вода; б – жидкость затворения – раствор бикарбоната магния

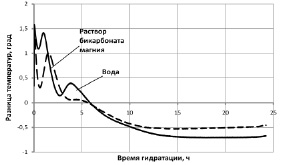

При анализе графических зависимостей графиков на рис. 3 установлено, что при гидратации обожженного при 600 °С брусита изменение тепловыделения носит волнообразный характер. Второй пик максимума, соответствующий выделению тепла кристаллизации первичных продуктов гидратации, располагается в области ранних сроков твердения до 5 часов, что является показателем быстрого схватывания и твердения магнезиального вяжущего. При этом при затворении водой в течение 5-часового срока твердения отмечаются два коротких пика кристаллизации. Использование раствора бикарбоната магния дает также пик кристаллизации в ранний период, но более мощный и протяженный, что свидетельствует о протекании этого процесса более равномерно и эффективнее и не дает напряжений в твердеющей структуре.

Таким образом, в результате исследований установлено, что использование принципиально новой жидкости затворения позволяет перевести магнезиальные вяжущие вещества из группы воздушных вяжущих в группу гидравлических вяжущих веществ, которые, наряду с портландцементом, найдут широкое применение при производстве различных строительных изделий. Исследование процесса гидратации магнезиального вяжущего при затворении водой и раствором бикарбонатом магния показало, что при обжиге бруситовой породы при температуре 600 °С порошок магнезиального цемента имеет наибольшую активность. При использовании в качестве затворителя раствора бикарбоната магния процессы гидратации магнезиального цемента протекают более равномерно, что способствует образованию прочных образцов с монолитной структурой.

Рис. 3. Кинетика тепловыделения при гидратации магнезиального порошка на основе брусита обожженного при 600 °С при использовании разной жидкости затворения

Рецензенты:

Казьмина О.В., д.т.н., доцент, профессор кафедры технологии силикатов и наноматериалов ФГБОУ ВПО НИ ТПУ, г. Томск;

Капаница Н.О., д.т.н., профессор кафедры СМиТТГАСУ, г. Томск.

Работа поступила в редакцию 01.07.2013.Библиографическая ссылка

Митина Н.А., Лотов В.А., Кабанова В.В., Сухушина А.В. ОСОБЕННОСТИ ГИДРАТАЦИИ МАГНЕЗИАЛЬНОГО ЦЕМЕНТА // Фундаментальные исследования. 2013. № 8-3. С. 676-680;URL: https://fundamental-research.ru/ru/article/view?id=31980 (дата обращения: 01.03.2026).