Наиболее сложными проблемами при стремлении соответствовать современным требованиям к качеству моторных топлив являются обеспечение октанового числа автомобильных бензинов и выработка малосернистых и ультрамалосернистых дизельных дистиллятов [3]. Одной из современных технологий производства высококачественных малосернистых дизельных топлив является технология, реализованная на установке гидродепарафинизации дизельных фракций. Установка гидродепарафинизации позволяет вовлекать в переработку дизельных фракций атмосферный газойль за счет облегчения его углеводородного состава и депарафинизации, а также облагораживать бензин висбрекинга [4]. Получаемая на установке гидродепарафинизации бензиновая фракция имеет высокое содержание и-алканов, но обладает низким октановым числом. Для повышения октанового числа этой фракции возможно вовлечение ее в переработку на установке риформинга, что позволит повысить качество бензина и эффективность процесса риформинга путем расширения сырьевого парка.

Целью данной работы является разработка математической модели процесса гидродепарафинизации для оптимизации и прогнозирования состава получаемой в данном процессе бензиновой фракции и оценка целесообразности использования стабильного бензина с установки гидродепарафинизации дизельных топлив как сырья на установке каталитического риформинга.

Материал и методы исследования

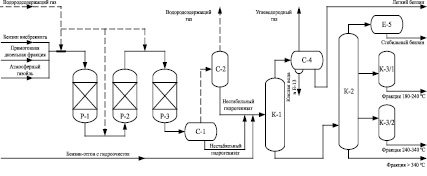

Схема основных потоков установки гидродепарафинизации смеси атмосферного газойля и бензина висбрекинга Л-24-10/2000 показана на рис. 1.

Рис. 1. Схема основных потоков установки Л-24-10/2000

На рис. 3: Р-1 и Р-2 – реакторы гидроочистки, Р-3 – реактор гидродепарафинизации.

Суть процесса заключается в гидрировании сернистых, азот- и кислородсодержащих соединений, полиароматических углеводородов и гидродепарафинизации углеводородов С10 + с целью улучшения низкотемпературных свойств продуктов.

Глубокое обессеривание и депарафинизация сырья обеспечивается при повышенном давлении (9,0 МПа) и за счет применения современных катализаторов фирм Axens и Sud-Chemie [4]. Основные параметры технологического режима представлены в табл. 1.

Первоначальным этапом разработки математической модели сложного многокомпонентного процесса нефтепереработки является анализ химических превращений углеводородов в реакторах. Далее проводится термодинамический анализ данных превращений с целью выявления термодинамической вероятности протекания реакций в условиях технологического процесса. По результатам термодинамического анализа составляется формализованная схема превращений углеводородов в ходе процесса и на ее основе кинетическая модель процесса. Результаты реализации указанных этапов математического моделирования процесса гидродепарафинизации дизельных топлив представлены в источнике [2].

С использованием разработанной кинетической модели процесса гидродепарафинизации дизельных топлив путем решения обратной кинетической задачи были определены константы скорости химических реакций процесса гидродепарафинизации. Исходные данные для расчетов представлены в табл. 2.

Таблица 1

Основные параметры технологического режима процесса гидродепарафинизации

|

Технологические параметры |

Значение |

|

1. Расход сырья, м3/час |

238 |

|

2. Расход свежего ВСГ, нм3/ч |

42560 |

|

3. Расход циркулирующего ВСГ, нм3/ч |

87190 |

|

4. Объемная скорость по Р-1 и Р-2, ч–1 |

0,65 |

|

5. Объемная скорость по Р-3, ч–1 |

2,25 |

|

6. Температура на входе в Р-1, °С |

322 |

|

7. Температура на выходе Р-1, °С |

339 |

|

8. Температура на входе в Р-2, °С |

339 |

|

9. Температура на выходе Р-2, °С |

348 |

|

10. Температура на входе в Р-3, °С |

346 |

|

11. Температура на выходе Р-3, °С |

350 |

|

12. Давление на входе в: Р-1, МПа Р-2, МПа Р-3, МПа |

7,80 7,40 6,90 |

|

13. Отдув ВСГ, нм3/час |

10370 |

|

14. Кратность циркуляции по: Р-1, нм3/м3 Р-2, нм3/м3 Р-3, нм3/м3 |

368 428 458 |

Таблица 2

Исходные данные для подбора констант скоростей

|

Группа компонентов |

Концентрация в сырье, % мас. |

Концентрация в продукте, % мас. |

Молярная масса, г/моль |

|

Моноароматические |

21,68 |

20,99 |

99 |

|

Полиароматические |

1,23 |

1,57 |

180 |

|

Алкены |

1,09 |

1,74 |

77 |

|

Н-алканы С5–С9 |

10,91 |

8,87 |

100 |

|

Н-алканы С10–С17 |

5,90 |

3,40 |

261 |

|

Циклоалканы |

45,00 |

49,63 |

103 |

|

И-алканы |

14,19 |

14,8 |

100 |

Результаты оценки констант скоростей химических реакций процесса гидродепарафинизации представлены в табл. 3.

В табл. 3 приняты следующие обозначения: kпр – константа скорости прямой реакции, kоб – константа скорости обратной реакции.

Таблица 3

Константы скоростей химических реакций процесса гидродепарафинизации

|

Реакция |

kпр |

kоб |

|

1. Гидрирование полиароматических углеводородов в моноароматические |

7,00·10–4 л∙с–1∙моль–1 |

2,60·10–9 л∙с–1∙моль–1 |

|

2. Гидрирование алкенов до н-алканов С5 – С9 |

2,30 л∙с–1∙моль–1 |

1,01·10–4 л∙с–1∙моль–1 |

|

3. Гидрирование моноароматических углеводородов в циклоалканы |

5,24·10–3 л∙с–1∙моль–1 |

1,02·10–5 л∙с–1∙моль–1 |

|

4. Гидрокрекинг н-алканов С10 – С27 |

4,50·102 л∙с–1∙моль–1 |

– |

|

5. Изомеризация н-алканов С5 – С9 |

0,78 с–1 |

0,25 с–1 |

|

6. Циклизация и-алканов в циклоалканы |

1,50·10–4 с–1 |

1,59·10–5 с–1 |

Результаты расчета на модели концентраций групп компонентов в продукте представлены в табл. 4.

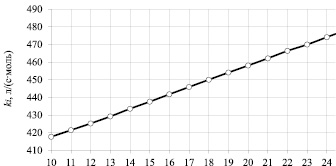

Для расчета концентрации индивидуальных компонентов были введены относительные константы скорости их образования в зависимости от реакционной способности в реакциях процесса гидродепарафинизации, которая определялась изменением энергии Гиббса в соответствующих реакциях. На рис. 2, 3 показана зависимость изменения энергии Гиббса в ходе реакции гидрокрекинга н-алканов С10–С17 и констант скоростей реакций от числа атомов в молекуле н-алкана соответственно.

Таблица 4

Результаты расчета с применением математической модели процесса гидродепарафинизации

|

Дата |

12.03.2013 |

10.04.2012 |

||

|

Группа компонентов |

Концентрация в продукте (расчет), % мас. |

Концентрация в продукте (эксперимент), % мас. |

Концентрация в продукте (расчет), % мас. |

Концентрация в продукте (эксперимент), % мас. |

|

Моноароматические |

22,87 |

20,99 |

20,33 |

20,53 |

|

Полиароматические |

1,26 |

1,57 |

1,10 |

1,50 |

|

Алкены |

1,70 |

1,74 |

2,88 |

2,63 |

|

Н-алканы С5–С9 |

7,11 |

8,87 |

10,70 |

8,49 |

|

Н-алканы С10–С17 |

3,69 |

3,40 |

4,27 |

5,16 |

|

Циклоалканы |

49,16 |

49,63 |

39,52 |

39,23 |

|

И-алканы |

14,20 |

14,80 |

21,20 |

22,46 |

Результаты исследования и их обсуждение

Для проведения исследований влияния замены сырья на установке каталитического риформинга применялась разработанная математическая модель данного процесса [1, 6].

Исходные данные для проведения исследований с использованием математической модели процесса риформинга представлены в табл. 5.

По результатам расчета на математической модели процесса риформинга были получены следующие данные (табл. 6)

Рис. 2. Зависимость изменения энергии Гиббса в реакции гидрокрекинга от числа атомов в молекуле н-алкана

Рис. 3. Зависимость константы скорости в реакции гидрокрекингаот числа атомов в молекуле н-алкана

Таблица 5

Технологические параметры для расчета на модели

|

Объем переработанного сырья, т |

1354,5 |

|

Расход ВСГ, нм3/ч |

100000 |

|

Влажность ВСГ, мг/кг |

22,3 |

|

Сера в гидрогенизате, мг/кг |

0,20 |

|

Расход сырья, м3/ч |

75 |

|

Давление в реакторе Р-2, МПа |

2,2 |

|

Температура в реакторе Р-2, °С |

484 |

|

Давление в реакторе Р-3, МПа |

2,1 |

|

Температура в реакторе Р-3, °С |

484 |

|

Давление в реакторах Р-4/1,2, МПа |

2,0 |

|

Температура в реакторе Р-4/1,2, °С |

483 |

Данные, представленные в табл. 6, подтверждают, что замена сырья на установке каталитического риформинга благоприятно скажется на выработке и основных показателях качества выпускаемой продукции, а именно выход риформата составит 82,71 октанотонны; октановое число составит 97,6. При этом ресурсоэффективность установки повышается на 20 % за счет увеличения нагрузки по сырью.

Заключение

Разработанная математическая модель процесса гидродепарафинизации дизельных топлив может применяться для расчетов и прогнозирования состава получаемой бензиновой фракции и повышения ресурсоэффективности установки каталитического риформинга бензинов. Выполненные исследования показали, что вовлечение бензина с установки гидродепарафинизации в сырьевой поток установки каталитического риформинга Л-35-11/600 положительно сказывается на выходе высокооктанового катализата, а именно выход риформата составит 82,71 октанотонны; октановое число составит 97,6. При этом ресурсоэффективность установки повышается на 20 % за счет увеличения нагрузки по сырью.

Таблица 6

Результаты расчета на модели

|

Дата отбора |

15.11.10 |

16.01.11 |

15.02.11 |

15.04.11 |

Новое сырьё |

|

Активность катализатора, отн. ед. |

0,91 |

0,91 |

0,91 |

0,91 |

0,91 |

|

Объем переработанного сырья, т |

1355 |

1355 |

1355 |

1355 |

1355 |

|

Содержание водорода, % об. |

84,1 |

84,1 |

84,1 |

84,1 |

84,1 |

|

Выход водорода, % мас. на сырье |

1,74 |

1,82 |

1,82 |

1,85 |

1,82 |

|

Температура входа, °С |

484 |

484 |

484 |

484 |

484 |

|

Расход сырья м3/ч |

75 |

75 |

75 |

75 |

75 |

|

Алканы/(Циклоалканы + Ароматика), в сырье, отн. ед. |

1,25 |

1,13 |

1,12 |

1,28 |

1,36 |

|

н-алканы/и-алканы в сырье, отн. ед. |

1,08 |

1,06 |

1,06 |

1,1 |

0,98 |

|

Кратность циркуляции, нм3/м3 |

1333,3 |

1333,3 |

1333,3 |

1333,3 |

1333,3 |

|

Степень изомеризации, % мас. |

48 |

46 |

46 |

48 |

40 |

|

Степень ароматизации, % мас. |

16,51 |

13,87 |

13,87 |

21,92 |

22,8 |

|

Ароматика, % мас. |

59,5 |

60,48 |

60,48 |

61,43 |

60,72 |

|

Октановое число, о.ч.и. |

96,6 |

97,2 |

97,3 |

97,7 |

97,6 |

|

Метилциклопентан в катализате, % мас. |

0,36 |

0,39 |

0,4 |

0,44 |

0,48 |

|

Выход риформата |

82,23 |

83,01 |

83,01 |

82,61 |

82,71 |

Рецензенты:

Косинцев В.И., д.т.н., профессор-консультант кафедры общей химической технологии Института природных ресурсов, ФГБОУ ВПО «Национальный исследовательский Томский политехнический университет», г. Томск;

Коробочкин В.В., д.т.н., профессор, зав. кафедрой общей химической технологии Института природных ресурсов, ФГБОУ ВПО «Национальный исследовательский Томский политехнический университет», г. Томск.

Работа поступила в редакцию 01.07.2013.

Библиографическая ссылка

Белинская Н.С., Силко Г.Ю., Иванчина Э.Д., Ивашкина Е.Н., Францина Е.В., Фалеев С.А. ИССЛЕДОВАНИЕ ЗАКОНОМЕРНОСТЕЙ ПРЕВРАЩЕНИЯ УГЛЕВОДОРОДОВ В РЕАКТОРАХ РИФОРМИНГА И ГИДРОДЕПАРАФИНИЗАЦИИ С ЦЕЛЬЮ УВЕЛИЧЕНИЯ РЕСУРСА ПЕРЕРАБАТЫВАЕМОГО СЫРЬЯ МЕТОДОМ МАТЕМАТИЧЕСКОГО МОДЕЛИРОВАНИЯ // Фундаментальные исследования. 2013. № 8-3. С. 534-538;URL: https://fundamental-research.ru/ru/article/view?id=31952 (дата обращения: 25.02.2026).