Форсирование тракторного дизеля по среднему эффективному давлению увеличивает теплонапряженность основных деталей, образующих камеру сгорания (КС), и может привести к снижению долговечности головки цилиндра (ГЦ). Циклы нагрева и охлаждения вызывают появление трещин особенно в межклапанных перемычках или в перемычках между отверстием под форсунку и клапанным отверстием, где имеются перепады температур. По данным отдела надежности и запасных частей управления главного конструктора Ярославского моторного завода, увеличение мощности двигателя 12ЧН 14/14 (ЯМЗ-8401) на 22 % (с Ne = 590 кВт до Ne = 721 кВт) вызвало появление трещин на огневом днище у 41 % ГЦ уже после 250 часов работы.

Наиболее характерными видами отказов ГЦ являются трещины со стороны днища на межклапанных перемычках, а также на перемычках между отверстиями под форсунку и клапанными отверстиями для впускных или выпускных каналов [3, 7]. Так, например, в работе [7] приведены результаты исследования отказов ГЦ двигателей 12Ч 13/14 (ЯМЗ-240Б), поступивших в капитальный ремонт. У 100 % обследуемых ГЦ обнаружена пластическая деформация привалочной плоскости, вызванная температурным воздействием, а в 85 % случаев имеются трещины на огневой поверхности в перемычках между отверстиями под форсунку и газовоздушные каналы. При этом количество отказов из-за трещин в перемычках со стороны отверстий для впускного и выпускного каналов примерно равное.

На стадии проектирования определение полей температур и напряжений ГЦ возможно только на основе математических моделей (например, метода конечных элементов (МКЭ)) или с помощью экспериментальных данных, полученных на двигателях-прототипах.

Рассмотрим методику проведения анализа теплонапряженного состояния (ТНС) ГЦ тракторного дизеля воздушного охлаждения 4ЧН 10,5/12 (Д-145Т) с использованием МКЭ.

Для определения ТНС ГЦ сначала необходимо определить действующие на неё нагрузки. В расчетной модели должны быть учтены нагрузки от действия:

– силы давления газов в цилиндре, которая выбиралась равной максимальному давлению сгорания pz, величина этого давления на режиме максимального крутящего момента у двигателя 4ЧН 10,5/12 (Д-145Т) составляет 8,9 МПа;

– усилия от затяжки шпилек крепления ГЦ (для дизеля 4ЧН 10,5/12 (Д-145Т) Mз = 110 Н∙м) рассчитывалось по известному уравнению [2]  , где kпр – приведенный коэффициент трения в резьбе и на опорной поверхности гайки; d = 0,012 – наружный диаметр резьбы, м; принималось, что усилие в виде сосредоточенной силы FМ = 46 кН распространяется в пределах «конуса давления» [2]. Усилие от затяжки гайки крепления форсунки (для дизеля 4ЧН 10,5/12 (Д-145Т) Mз = 110 Н∙м, FМ = 17 кН) рассчитывалось аналогично;

, где kпр – приведенный коэффициент трения в резьбе и на опорной поверхности гайки; d = 0,012 – наружный диаметр резьбы, м; принималось, что усилие в виде сосредоточенной силы FМ = 46 кН распространяется в пределах «конуса давления» [2]. Усилие от затяжки гайки крепления форсунки (для дизеля 4ЧН 10,5/12 (Д-145Т) Mз = 110 Н∙м, FМ = 17 кН) рассчитывалось аналогично;

– контактного давления от запрессовки седел и втулок клапанов (натяг в соответствии с технической документацией 0,14 и 0,06 мм соответственно);

– деформаций вызванных перепадом температур.

Уровень температурных напряжений в значительной степени зависит от схемы закрепления ГЦ, т.е. от задания кинематических граничных условий (ГУ). Так, по данным Л.Г. Мильштейна и Е.В. Исаева [10], исключение боковых перемещений поверхности модели ГЦ тракторного дизеля 4ЧН 13/14 (А-41) вызывает увеличение напряжений в межклапанной перемычке в 3-4 раза. Для исследуемой ГЦ в месте её сопряжения с цилиндром учитывалась возможность перемещения. Так как материал ГЦ – алюминиевый сплав, а цилиндра – чугун, и прокладка между ГЦ и цилиндром отсутствует, принимался коэффициент трения μтр = 0,4. Таким образом, сила трения ограничивала свободное боковое расширение ГЦ.

Высокочастотные колебания температуры ГЦ, вызванные изменением температуры газов в цилиндре, имеют, как правило, амплитуду 5…10 °С на глубине 1 мм от огневой поверхности и не оказывают существенного влияния на ТНС ГЦ, поэтому при моделировании учитывались только низкочастотные колебания температуры, вызванные изменением режима работы двигателя.

Тракторные двигатели характеризуются частыми сменами режимов работы: в среднем интенсивность составляет от 20 до 40 в час, другими словами, смена режимов работы дизеля пахотного трактора происходит через каждые 1,5…3,5 минуты. В это же время тяговое усилие на крюке трактора независимо от типа сельскохозяйственных работ меняется в достаточно широких пределах. Например, частотный спектр тягового сопротивления плуга колеблется от 0 до 10 Гц. Степень неравномерности нагружения: δс = (Me max – Me min/ Me ср) меняется от 0,12 до 0,35, при этом нагружение дизеля меняется как по амплитуде так и по частоте [5].

Длительность переходных процессов в КС тракторных дизелей при смене режимов по результатам исследований составляет от 5 до 15 секунд, в то время как тепловое состояние ГЦ стабилизируются в течение 3…4 минут после выхода двигателя на установившийся режим. Для определения времени нагрева и охлаждения ГЦ дизеля 4ЧН 10,5/12 (Д-145Т) при переходе с режима холостого хода на режим максимального крутящего момента была проведена серия расчетов, в результате чего было установлено, что период стабилизации температур в разных точках ГЦ составляет 180 секунд. Результаты расчетных исследований также нашли экспериментальное подтверждение в работе [3].

Далее необходимо создать трехмерную модель ГЦ с использованием программы твердотельного моделирования SolidWorks. По справочным данным [6] определяются и задаются физико-механические свойства материалов ГЦ (алюминиевый сплав АК5М7 (АЛ10В)), направляющих втулок, седел клапанов и гильзы цилиндра в зависимости от температуры.

На основе созданной трехмерной модели строится конечно-элементная модель (КЭМ) c использованием программного комплекса КЭ-моделирования SolidWorks Simulation.

При построении КЭМ для более качественного отображения температурного поля расчетная сетка сгущалась в местах концентрации напряжений. Выбор размера стороны КЭ проводился при условии обеспечения необходимой точности вычисления и затрат времени. При определении теплового состояния ГЦ был использован четырехузловой тетраэдр, который позволяет достаточно точно описывать распределение температур и перемещений в узловых точках КЭМ ГЦ [7]. КЭМ ГЦ состоит из 435379 конечных элементов и 93173 узловых точек.

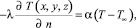

Далее на теплообменных поверхностях головки цилиндра задаются ГУ 3-го рода – температура окружающей среды T∞ и закон теплообмена α между средой и поверхностью ГЦ:

где λ(T) – коэффициент теплопроводности материала ГЦ, Вт/м·К; α – коэффициент теплоотдачи между окружающей средой и поверхностью ГЦ, Вт/м2·К; T, T∞ – температуры в определенной точке ГЦ и окружающей среды над этой точкой соответственно К.

В настоящее время на основании использования теории подобия и результатов исследований процессов теплопередачи на дизеле получено значительное количество формул для определения коэффициентов теплоотдачи от газов к стенкам КС [11].

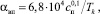

Для определения численного значения коэффициента теплоотдачи α на огневом днище ГЦ в зависимости от угла поворота коленчатого вала нами было использовано уравнение, полученное в работе [11] в результате экспериментального исследования системы охлаждения тракторного дизеля 4Ч 10,5/12 (Д-37М) на одноцилиндровом отсеке УИМ-5:

где pa – давление начала сжатия, МПа; Ta – температура рабочего тела в начале такта сжатия, К; cп – скорость поршня, м/с; p– текущее давление в цилиндре, МПа; T∞ – текущая температура рабочего тела в цилиндре, К.

Для определения значений pa, Ta, cп, p и T∞ на режимах холостого хода и максимального крутящего момента был проведен расчет цикла двигателя 4ЧН 10,5/12 (Д-145Т) по программе ДИЗЕЛЬ-РК, разработанной в МГТУ им. Баумана.

Полученные мгновенные значения α усредняются за рабочий цикл дизеля по формуле:

Распределение коэффициента теплоотдачи по радиусу цилиндра дизеля имеет неравномерный характер с минимальными значениями в центре и на периферии и максимумом в районе внутренней кромки КС. Изменения осредненного за цикл коэффициента теплоотдачи по текущему радиусу r определяется по формулам [12]:

при r ≤ R1

при r ≤ R1

при r > R1,

при r > R1,

где R1 – радиус, на котором коэффициент теплоотдачи достигает максимального значения; C1, C2, K1, K2, N2 – константы.

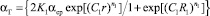

Константы определяются по заданным величинам αΓ на радиусах r = 0; r = R1 и r = 0,5D, исходя из условий непрерывности средней величины αср. Распределение коэффициента теплоотдачи по радиусу цилиндра дизеля 4ЧН 10,5/12 (Д-145Т) представлено на рис. 1.

Рис. 1. Распределение коэффициента теплоотдачи по радиусу цилиндра дизеля 4ЧН 10,5/12 (Д-145Т)

Температурные ГУ на огневом днище ГЦ тракторного дизеля 4ЧН 10,5/12 (Д-145Т) определялись в 7 зонах, показанных на рис. 2. При этом в пределах каждой зоны условия теплообмена принимались неизменными. Численные расчетные значения коэффициентов теплоотдачи α и температуры окружающей среды T∞ для этих зон на режиме холостого хода и максимального крутящего момента представлены в таблице.

ГУ теплообмена в зонах огневого днища ГЦ

|

Номер зоны (рис. 2) |

Холостой ход |

Максимальный крутящий момент |

||

|

α, Вт/(м2∙К) |

T∞, К |

α, Вт/(м2∙К) |

T∞, К |

|

|

1 |

228 |

1260 |

670 |

1440 |

|

2 |

67 |

341 |

197 |

397 |

|

3 |

80 |

389 |

236 |

476 |

|

4 |

134 |

481 |

394 |

794 |

|

5 |

174 |

625 |

512 |

1032 |

|

6 |

161 |

577 |

473 |

953 |

|

7 |

94 |

337 |

276 |

556 |

|

Среднее значение |

134 |

573 |

394 |

807 |

Рис. 2. Зоны теплообмена огневого днища ГЦ дизеля 4ЧН 10,5/12 (Д-145Т)

Средний по поверхности коэффициент теплоотдачи от стенок впускного канала и внутрицилиндрового пространства к воздуху, поступающему в двигатель при впуске, был определен из зависимости, предложенной В.П. Горбуновым [5] и модифицированной нами:

где cп – средняя скорость поршня, м/с; Tk – температура воздуха на впуске, К.

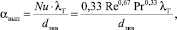

Средний по поверхности коэффициент теплоотдачи от газа к стенкам выпускного канала за период выпуска определится как [9]:

где Nu – критерий Нуссельта; dэкв = 4f/П – эквивалентный диаметр канала, м; λΓ – коэффициент теплопроводности газа, Вт/(м∙К); f – площадь проходного сечения, м2; Π – периметр сечения, м; Re = (ωΓ∙dэкв/νΓ) – критерий Рейнольдса; ωΓ – скорость потока газа, м/с; νΓ – коэффициент кинематической вязкости газа, м2/с; Pr = νΓ/αΓ– критерий Прандтля; αΓ – коэффициент температуропроводности газа, м2/с.

Коэффициент теплоотдачи в месте сопряжения ГЦ и цилиндра определялся на основании результатов исследований, приведенных в работе [4]:

где αср– среднее значение коэффициента теплоотдачи на огневом днище ГЦ, Вт/(м2∙К); Fц – площадь внутренней поверхности цилиндра от днища ГЦ до верхнего ребра цилиндра, м2;  – площадь поперечного сечения втулки цилиндра у основания верхнего ребра, м2; λц – коэффициент теплопроводности материала цилиндра Вт/(м∙К); λΓ – коэффициент теплопроводности материала ГЦ, Вт/(м∙К).

– площадь поперечного сечения втулки цилиндра у основания верхнего ребра, м2; λц – коэффициент теплопроводности материала цилиндра Вт/(м∙К); λΓ – коэффициент теплопроводности материала ГЦ, Вт/(м∙К).

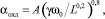

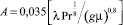

Коэффициент теплоотдачи со стороны охлаждения может быть определен по формуле [9]:

где коэффициент  ; γ – удельный вес, Н/м3; ω0 – скорость течения, м/с; L – линейный размер поверхности, м; λ – коэффициент теплопроводности, Вт/(м∙К); Pr – критерий Прандтля; g – ускорение свободно падающего тела, м/с2; μ – коэффициент динамической вязкости, Па∙с.

; γ – удельный вес, Н/м3; ω0 – скорость течения, м/с; L – линейный размер поверхности, м; λ – коэффициент теплопроводности, Вт/(м∙К); Pr – критерий Прандтля; g – ускорение свободно падающего тела, м/с2; μ – коэффициент динамической вязкости, Па∙с.

В масляном канале ГЦ коэффициент теплоотдачи для турбулентного течения согласно [9] может быть определен по формуле:

где Z = 0,023λPr0,4ν–0,8; λ – коэффициент теплопроводности, Вт/(м∙К); Pr – критерий Прандтля; ν – коэффициент кинематической вязкости, м2/с;  – средняя расходная скорость течения масла в канале, м/с; D – эквивалентный диаметр канала, м; εt – поправка на неизотермичность; εL – поправочный коэффициент.

– средняя расходная скорость течения масла в канале, м/с; D – эквивалентный диаметр канала, м; εt – поправка на неизотермичность; εL – поправочный коэффициент.

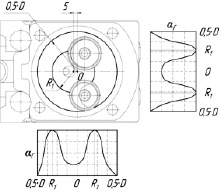

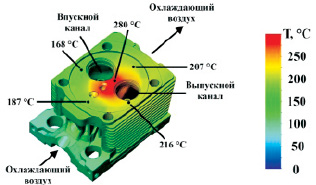

Анализируя полученные результаты, заметим, что наиболее нагретой является центральная часть ГЦ, а именно район межклапанной перемычки и форсуночного отверстия (280 °С). Температура огневого днища по мере удаления от центра к периферии падает, при этом большие значения наблюдается со стороны выпускного канала (в центре – 280 °С, сторона впускного канала – 168 °С, сторона выпускного канала – 216 °С, по ходу охлаждающего воздуха – 187С и 207 °С).

Наибольший перепад между температурами межклапанной перемычки и периметра днища наблюдается в направлении впускного канала, равный 280 – 168 = 112 °С, наименьший ‒ 280 – 216 = 64 °С ‒ в направлении выпускного клапана со стороны выхода охлаждающего воздуха (рис. 3, а). По высоте ГЦ температуры по мере удаления от огневого днища уменьшаются и составляют в верхнем основании со стороны впускного канала 104 °С, а со стороны выпускного 145 °С. Большие значения температур наблюдаются со стороны выпускного канала. Характер изменения температур ГЦ по высоте со стороны впускного и выпускного каналов различен: в первом случае температура резко снижается к половине высоты ГЦ и дальше практически не изменяется (167, 118, 104 °С), а во втором – снижается равномерно по всей высоте ГЦ (201, 163, 145 °С). Объясняется это тем, что при одинаковой интенсивности оребрения условия теплообмена различны: в первом случае тепло подводится только от нижнего основания, а во втором – от основания и от стенок выпускного канала. Результаты расчетов хорошо согласуются с экспериментальными данными, приведенными в работе [13].

а

б в

в

Рис. 3. Распределение температур в теле ГЦ на режиме максимального крутящего момента:а – огневое днище; б – сторона впускного канала; в – сторона выпускного канала

Напряженное состояние оценивалось интенсивностью напряжений:

где σ1, σ2, σ3 – главные напряжения.

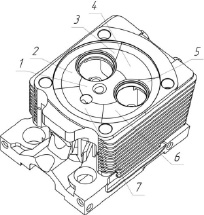

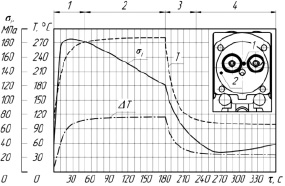

Полученное в результате расчета изменение температур и интенсивности напряжений в межклапанной перемычке в течение цикла нагружения представлено на рис. 4.

Как видно из рис. 4 скорость изменения температур в межклапанной перемычке ГЦ в течение теплового переходного процесса непостоянна. В первые 50 секунд (участок 1 на рис. 4), что составляет около 28 % от времени переходного процесса, изменение температур происходит с большой интенсивностью при этом средняя скорость роста составляет 6 °С/с. Далее происходит замедление скорости изменения температур до 1,8 °С/с (участок 2 на рис. 4). Рост перепадов температур в теле ГЦ между точками 1 и 2 также значителен. Так, за первые 50 секунд перепады температур практически достигают 75 % от установившихся значений. Таким образом, температурное поле ГЦ тракторного дизеля практически формируется за первые 50 секунд переходного процесса. Аналогичный результат получен при анализе охлаждения ГЦ.

Рис. 4. Изменение температур и интенсивности напряжений в межклапанной перемычке ГЦ двигателя 4ЧН 10,5/12 (Д-145Т) при переходе с режима холостого хода на режим максимального крутящего момента и обратно

Второй особенностью резкого нагрева и охлаждения ГЦ является то, что в первые 50 секунд процесса (участок 1 и 3 на рис. 4) уровень напряжений σi в межклапанной перемычке значительно превосходит установившиеся значения (на 60 и 20 МПа соответственно). В дальнейшем напряжения стабилизируются. Данное явление объясняется неравномерностью прогрева/охлаждения отдельных участков ГЦ.

Это позволяет сделать вывод, что долговечность ГЦ следует определять с учетом указанного на рис. 4 характера изменения напряжений при переходе двигателя с одного режима работы на другой.

Рецензенты:

Гаврилов А.А., д.т.н., профессор кафедры «Тепловые двигатели и энергетические установки» ФГБОУ ВПО «Владимирский государственный университет имени Александра Григорьевича и Николая Григорьевича Столетовых» (ВлГУ) Министерства образования и науки РФ, г. Владимир;

Кульчицкий А.Р., д.т.н., профессор, главный специалист, ООО «Завод инновационных продуктов» КТЗ, г. Владимир.

Работа поступила в редакцию 08.05.2013.

Библиографическая ссылка

Гоц А.Н., Иванченко А.Б., Прыгунов М.П., Французов И.В. МОДЕЛИРОВАНИЕ ТЕПЛОНАПРЯЖЕННОГО СОСТОЯНИЯ ГОЛОВКИ ЦИЛИНДРА ТРАКТОРНОГО ДИЗЕЛЯ ВОЗДУШНОГО ОХЛАЖДЕНИЯ // Фундаментальные исследования. 2013. № 6-5. С. 1061-1067;URL: https://fundamental-research.ru/ru/article/view?id=31686 (дата обращения: 20.12.2025).