В настоящее время задача проектирования операций шлифования решается по нормативным справочникам, в основе которых заложен типовой алгоритм решения технологических задач проектирования операции шлифования: все рекомендации по выбору характеристики круга и режимов шлифования представлены для обработки одного материала – стали 45, на измененные условия обработки введены поправочные коэффициенты [9, 10]. Для обработки заготовок разных деталей, отличающихся материалом, требованиями по точности и шероховатости, нормативы рекомендуют другую характеристику шлифовального круга и режимы шлифования, т.е. нормативы представляют собой строго детерминированные рекомендации, конкретные для каждого шлифуемого материала, наилучшие условия использования круга конкретной характеристики.

Описанные рекомендации применимы в условиях массового производства деталей машиностроения: для изготовления партий больших объемов, при редком изменении ассортимента выпускаемой предприятием продукции действительно выгодно при освоении нового вида продукции затрачивать вспомогательное время на подготовку производства – заменять установленные шлифовальные круги на рекомендуемые справочниками, осуществлять их длительную правку и многократную балансировку. Эффективность операций, спроектированных по таким рекомендациям, обеспечивается применением наилучшей характеристики инструмента, рекомендованной для обработки конкретной заготовки.

Мировое машиностроение развивается в условиях быстрой и частой смены деталей, обрабатываемых малыми партиями. В связи с этим в настоящее время на машиностроительных предприятиях кругом одной характеристики, установленной на станке, обрабатывают большое количество деталей, отличающихся как требованиями чертежа, так и материалом. Поскольку в настоящее время отсутствуют рекомендации по проектированию операций шлифования различных деталей кругом одной характеристики, то для успешного функционирования машиностроительного производства в современных рыночных условиях необходим совершенно иной подход к проектированию операций шлифования.

Кроме того, задача выбора характеристики шлифовального круга в этих условиях приобретает несколько иную значимость: на этапе проектирования операции абразивной обработки при выборе необходимо подобрать такую характеристики инструмента, которая позволила бы с наименьшим падением производительности процесса обработать как можно большее количество заготовок, различающихся не только требованиями качества, но и исходным материалом.

Постановка проблемы

В современном машиностроении отсутствует методическая база для проектирования операций абразивной обработки, т.к. область эффективного использования инструмента в изменяющихся технологических условиях не определена, либо определяется эмпирическим путем, что для успешного функционирования предприятия недостаточно.

В основу создаваемой информационно-методической базы проектирования операций абразивной обработки для условий многономенклатурного производства должна быть положена взаимосвязь между эксплуатационными показателями шлифовальных кругов через режимы их эксплуатации с выходными показателями процесса шлифования – качеством обработанной детали. Для этого необходимы сведения о работоспособности абразивных инструментов в изменяющихся технологических условиях – эмпирические либо расчетные.

Для получения эмпирических численных значений эксплуатационных показателей кругов был разработан испытательный стенд, оборудованный специальными регистрирующими контурами [5, 6].

Была разработана функциональная характеристика, представляющая собой технологические эксплуатационные паспорта шлифовальных кругов [1–3] и позволяющая решать ряд важнейших технологических задач [4, 12, 13]:

• сравнение инструментов разных характеристик либо производителей без проведения сравнительных или тестовых испытаний;

• определение эффективного времени работы круга – периода его стойкости в различных технологических условиях;

• назначение режимов шлифования;

• определение стабильности выходных показателей процесса шлифования и др.

Поскольку разработанные паспорта созданы в условиях шлифования заготовок из стали 45, то в настоящее время стоит задача разработки прогнозных моделей, позволяющих расширить применение эталонного паспорта для проектирования операций шлифования различных сталей и сплавов. Система прогнозирования эксплуатационных абразивных инструментов позволит расчетным способом наполнять и постоянно обновлять информационную базу для проектирования операций шлифования.

Основным параметром процесса шлифования, в значительной степени влияющим на выходные показатели процесса шлифования, является износ шлифовального круга, следовательно, при разработке прогнозных моделей необходимо, прежде всего, учесть интенсивность и величину различных механизмов износа шлифовального круга.

Решение поставленных задач. Обсуждение результатов

В качестве основных механизмов износа были выделены два основных – механический (усталостный) и физико-химический.

Для исследований усталостной прочности абразивных зерен был выбран ряд сталей и сплавов, прошедших термическую обработку, соответствующую операциям шлифования. Испытания проводились на образце, предварительно нагретом до температур 20, 200, 400, 600 °С. В качестве индентора принималось единичное зерно формокорунда, имитировался шлифовальный круг и на образце наносились риски [11].

Для количественного определения износа единичных абразивных зерен измерялись следующие выходные параметры процесса:

• величина радиального износа зерна y за все время микрорезания, мм;

• количество циклов нагружения n за все время микрорезания, шт;

• суммарная длина контакта абразивного зерна с материалом f, мм;

• коэффициент термомеханической усталости, рассчитываемый по формуле

(1)

(1)

• коэффициент истирания, рассчитываемый по формуле

(2)

(2)

Результаты измерений показателей взаимодействия зерен с обрабатываемым материалом приведены в табл. 1. Износ абразивных зерен и коэффициент термомеханической усталости рассчитывался по результатам трехкратных повторов испытаний при каждой температуре образца [7].

Характер изменения интенсивности износа абразивных зерен из белого электрокорунда при обработке второй группы исследуемых материалов – высоколегированных сталей – примерно одинаков: изменение концентраций никеля и титана изменяют лишь величину интенсивности примерно в 1,5 раза.

Таблица 1

Результаты испытаний

|

Показатель |

Температура, град. |

Марка стали |

|||||

|

45 |

40Х |

40ХН |

38ХГН |

12ХН3А |

12Х18Н10Т |

||

|

Величина показателя |

|||||||

|

Радиальный износ y, мм |

21 |

0,015 |

0,019 |

0,017 |

0,018 |

0,021 |

0,015 |

|

200 |

0,016 |

0,016 |

0,018 |

0,015 |

0,016 |

0,015 |

|

|

400 |

0,016 |

0,013 |

0,015 |

0,012 |

0,018 |

0,016 |

|

|

600 |

0,015 |

0,011 |

0,014 |

0,010 |

0,019 |

0,019 |

|

|

800 |

0,015 |

0,011 |

0,014 |

0,013 |

0,014 |

0,019 |

|

|

Количество циклов нагружения n, шт |

21 |

60 |

65 |

60 |

90 |

50 |

60 |

|

200 |

|||||||

|

400 |

|||||||

|

600 |

|||||||

|

800 |

|||||||

|

Коэффициент термомеханической усталости kу, 10–3 |

21 |

0,263 |

0,289 |

0,368 |

0,206 |

0,439 |

0,292 |

|

200 |

0,272 |

0,249 |

0,349 |

0,196 |

0,349 |

0,249 |

|

|

400 |

0,276 |

0,198 |

0,315 |

0,139 |

0,356 |

0,273 |

|

|

600 |

0,258 |

0,173 |

0,268 |

0,111 |

0,402 |

0,317 |

|

|

800 |

0,251 |

0,169 |

0,261 |

0,147 |

0,398 |

0,314 |

|

|

Коэффициент истирания kf,10–3 |

21 |

1,051 |

0,701 |

0,656 |

0,620 |

0,970 |

0,712 |

|

200 |

0,845 |

0,956 |

0,955 |

0,795 |

1,089 |

0,715 |

|

|

400 |

0,598 |

0,550 |

0,833 |

0,666 |

0,944 |

0,455 |

|

|

600 |

0,583 |

0,499 |

0,533 |

0,548 |

0,633 |

0,338 |

|

|

800 |

0,499 |

0,506 |

0,441 |

0,540 |

0,556 |

0,355 |

|

Исследование физико-химического взаимодействия абразивного и обрабатываемого материала выполнялось с применением электронного сканирующего микроскопа JSM 6460LV (JEOL, США) с использованием энергодисперсионной приставки, позволяющей провести полный качественный и количественный химический анализ в выбранных точках, а также получать карты распределений элементов по площади и вдоль выбранной линии.

В качестве исследуемых образцов были изготовлены кубики из электрокорунда белого. Кубики вводились в контакт с плоскими образцами из различных марок сталей, помещались в печь, нагревались до 1000 °С, выдерживались и охлаждались на воздухе [8].

Одним из наиболее важных факторов, отличающих шлифование от других методов механической обработки, является кратковременность контакта отдельного абразивного зерна с обрабатываемы материалом – порядка 2∙10–5 с, однако, как это ни странно, именно этот факт в значительной степени повышает вероятность протекания диффузионных и реакционных процессов в зоне шлифования: наибольшая скорость взаимного растворения контактирующих веществ наблюдается при значительном сокращении времени их контакта. Это объясняется, прежде всего, значительным градиентом концентраций контактирующих веществ друг в друге: в электрокорунде отсутствует железо, а в рассматриваемых сталях нет алюминия.

Поскольку процессы, протекающие между абразивным и обрабатываемыми материалами, не ограничиваются взаимодействием только железа и алюминия, а представляют собой более сложные химические взаимодействия, обусловленные наличием и концентрациями легирующих элементов в стали, то для описания взаимосвязи толщины диффузионной прослойки и времени контакта материалов можно применить параболический закон Фика.

При расчете величины коэффициента химического сродства D использовалась величина толщины диффузионной прослойки x, измеренная по химическому спектру, полученному при химическом анализе вдоль линии. Физический смысл коэффициента сродства аналогичен смыслу коэффициента диффузии: это коэффициент пропорциональности, характеризующий диффузионный поток между сталью и электрокорундом при градиенте концентраций последних на границе их контакта (табл. 2).

Таблица 2

Коэффициенты химического сродства электрокорунда белого с различными обрабатываемыми сталями

|

Марка стали |

Толщина диффузионной зоны x∙10–3, мм |

Коэффициент химического сродства D·10–10, мм2/с |

|

45 |

8,3300 |

18,9 |

|

40Х |

3,6600 |

3,6 |

|

40ХН |

4,9600 |

6,7 |

|

38ХГН |

8,0000 |

17,4 |

|

12ХН3А |

4,5200 |

5,5 |

|

38ХС |

3,6600 |

3,6 |

|

ВТ-15 |

4,8700 |

6,4 |

|

ОТ-3 |

4,9100 |

6,5 |

|

У8А |

4,8300 |

6,3 |

|

ШХ-15 |

4,8300 |

6,3 |

|

СЧ-20 |

4,7100 |

6,0 |

Таким образом, выполненные экспериментальные исследования по химическому взаимодействию обрабатываемого и абразивного материала позволяют утверждать, что в контакте абразивного зерна с обрабатываемым материалом синтезируется третье вещество. Рассчитанные коэффициенты химического сродства абразивного и обрабатываемого материала позволят разработать обобщенную модель износа шлифовального круга, учитывающую его физико-химический механизм.

Обобщая, можно заключить, что для успешного функционирования мирового машиностроения и реализации ресурсосберегающей энергоэффективной технологии абразивной обработки необходимо:

1. На основе учета различных механизмов износа абразивных зерен разработать математическое обеспечение в виде прогнозных моделей для основных показателей работоспособности абразивных инструментов.

2. На основе прогнозных моделей создать информационное пространство эксплуатационных возможностей абразивных инструментов, эксплуатирующихся в различных технологических условиях.

3. Разработать методологическую основу инновационного режимно-инструментального оснащения операций абразивной обработки для условий многономенклатурного производства.

4. Создать единую методику проектирования операций абразивной обработки – выбор характеристики инструмента и режимов обработки – на основе учета взаимосвязи эксплуатационных возможностей инструмента, технологических условий его эксплуатации и выходных показателей выполнения операции шлифования.

Решение обозначенных выше задач позволит разработать современные функциональные интерактивные справочники режимов абразивной обработки, позволяющие проектировать эффективные шлифовальные операции и эксплуатировать абразивные инструменты в широком диапазоне технологических условий многономенклатурного производства.

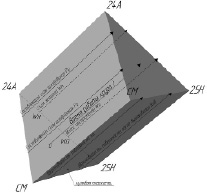

Визуализация информационного пространства проектирования эффективных операций абразивной обработки представлена на рисунке в виде участка континуального пространства, в котором содержатся все сведения, необходимые для проектирования операций абразивной обработки в современных условиях мирового машиностроения.

Пространство представляет собой множество решений – технологических эксплуатационных паспортов шлифовальных кругов, представленных в виде объемных призм. В основе призмы лежит равносторонний треугольник: количество вершин основания призмы равно количеству основных параметров характеристики круга, изменяющихся и учитываемых при построении пространства – материал зерна, зернистость, твердость. Центральная ось призмы – ось времени, учитывает временную нестационарность и изменчивость величин эксплуатационных показателей. Изменение величин эксплуатационных показателей представлено в виде осей, расположенных попарно на каждой стороне основания призмы.

Фрагмент континуального информационного пространства режимно-инструментального оснащения операций абразивной обработки

Таким образом, задача разработки современного ресурсосберегающего режимно-инструментального оснащения операций абразивной обработки, осуществляемых в условиях многономенклатурного производства, может быть решена при помощи создания пространства для проектирования таких операций, которое позволит:

1. Выбирать характеристику абразивного инструмента для обработки группы деталей, изготовленных из материалов, схожих по химическому составу (конструкционные, хромоникелевые, марганцовистые и др. стали).

2. Одновременно назначать технологические режимы эксплуатации абразивного инструмента выбранной характеристики, обеспечивающих требуемый уровень эксплуатационных показателей. При этом критерием оптимальности может служить любой из эксплуатационных показателей, представленных в технологическом паспорте.

Рецензенты:

Переверзев П.П., д.т.н., профессор кафедры технологии машиностроения, ФГБОУ ВПО «ЮУрГУ» (НИУ), г. Челябинск;

Дубровин В.К., д.т.н., доцент кафедры технологии обработки материалов, филиала ФГБОУ ВПО «ЮУрГУ» (НИУ), г. Кыштым.

Работа поступила в редакцию 07.05.2013.

Библиографическая ссылка

Ардашев Д.В. ИНФОРМАЦИОННО-МЕТОДИЧЕСКАЯ БАЗА РЕЖИМНО-ИНСТРУМЕНТАЛЬНОГО ОСНАЩЕНИЯ ОПЕРАЦИЙ АБРАЗИВНОЙ ОБРАБОТКИ ДЛЯ СОВРЕМЕННЫХ УСЛОВИЙ МИРОВОГО МАШИНОСТРОЕНИЯ // Фундаментальные исследования. 2013. № 6-4. С. 813-817;URL: https://fundamental-research.ru/ru/article/view?id=31640 (дата обращения: 07.03.2026).