Важнейшей задачей при создании двигателей внутреннего сгорания (ДВС) любых типов является наполнение камеры сгорания свежим зарядом, определяемое во многом конструкцией впускного тракта. При современном уровне развития поршневых ДВС повышение коэффициента наполнения или иного технико-экономического показателя с минимальными затратами является достижением для исследователей и производителей продукции. Трехмерное течение газа внутри каналов, ограниченных твердыми стенками с поверхностями сложных форм, имеет чрезвычайно сложный характер. При их математическом описании приходится сталкиваться с все более сложными способами задания граничных условий, адекватно описывающих условия течения [3]. Именно поэтому актуальными являются исследования модельных течений, в которых влияние одного или нескольких параметров отделено от влияния остальных. Изучение таких течений на основе экспериментальных методов позволяет выделить характерные стороны явления и способствовать пониманию закономерностей реальных многопараметрических процессов. Здесь отдельной проблемой является визуализация газовых потоков в труднодоступных замкнутых полостях [1, 4, 5, 6]. При этом особое внимание следует уделить участкам, обеспечивающим топливовоздушное смесеобразование. Исходя из этого, целью работы является совершенствование конструкции впускного тракта автомобильных ДВС на основе комплексного исследования его гидрогазодинамических характеристик. Решение задач по достижению поставленной цели базируется на результатах работ, приведенных в [7...9].

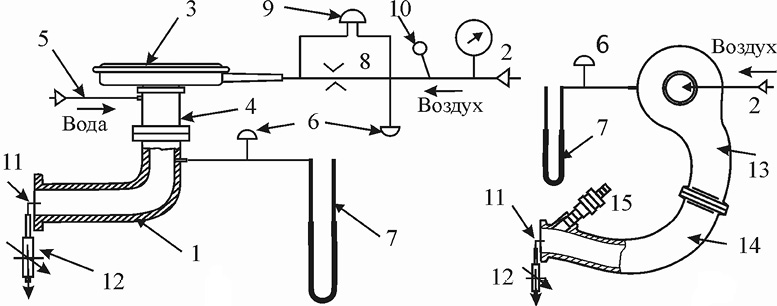

Исследования проводились на установке, схематично показанной на рис. 1, с использованием в качестве рабочих тел «холодного» воздуха и воды. Испытывалась впускная система двигателей с принудительным зажиганием 4Ч 7,2/6,7 (карбюраторная версия) и 4Ч 7,5/7,35 (развернутый впрыск). Серийный коллектор 1, препарированный для проведения эксперимента, был продут воздухом с целью оценки гидравлического сопротивления по каждому каналу и измерения полей скоростей и турбулентных пульсации. При продувке воздух (при давлении 10–7-10–6 Па) подавался по трубопроводу 2 через фильтр 3 и двухкамерный карбюратор 4 с удаленным поплавком. По трубопроводу 5 на соответствующих режимах испытаний подавалась вода. Давление в модели контролировалось с помощью датчика 6 типа ИКД и U-образного манометра 7. Для определения расхода воздуха применялось стандартное сужающееся сопло 8. Перепад на нем измерялся с помощью датчика 9 «САПФИР», давление и температура до сопла определялись с помощью датчика 6 и термопары 10 типа L (ТХК). Измеренные значения регистрировались информационно-измерительной системой на базе электронно-вычислительной машины (ЭВМ). Погрешность определения расхода не превышала 1,5 %.

б  а

а

Рис. 1. Схемы испытаний:1 – впускной коллектор; 2 – подвод воздуха; 3 – воздушный фильтр; 4 – карбюратор; 5 – подвод имитатора топлива; 6 – датчики давления; 7 – U – образный манометр; 8 – расходомерный участок; 9 – датчик перепада давления; 10 – термопара; 11 – измеритель скорости; 12 – координатное устройство; 13 – ресивер; 14 – коллектор; 15 – инжектор;а – 4Ч 7,2/6,7; б – 4Ч 7,5/7,35

Гидравлическое сопротивление впускных каналов коллектора ввиду его малости оценивалось по величине расхода воздуха при продувке каждого канала от одного базового давления.

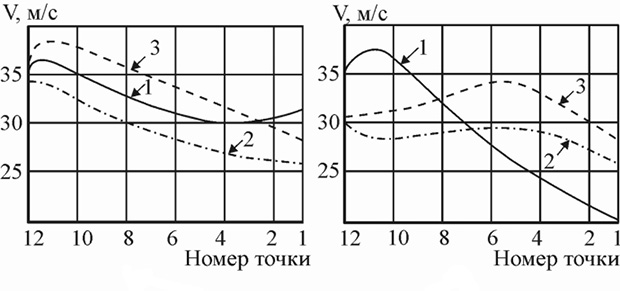

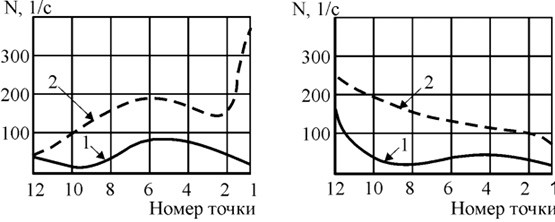

На рис. 2 сплошной линией представлен профиль скорости в канале 4 коллектора. Неравномерность скоростей и их профилей (особенно в крайних каналах) ухудшает наполнение и разбалансирует гомогенизацию топливовоздушной смеси. На том же рисунке приведены результаты испытаний моделей впускного коллектора № 1 и № 2, усовершенствованных в процессе настоящих исследований.

Осредненная скорость и турбулентность определялись с помощью комплекта термоанемометрической аппаратуры Т-17М с измерителем 11 на основе вольфрамовой нити длиной 2 мм и диаметром 0,05 мм. Его продольное X и поперечное Y перемещения осуществлялись координатным устройством 12 с точностью до 0,1 мм. Замеры производились по вертикали и горизонтали в плоскости среза каналов диаметром 27 мм в 12 точках с шагом 2 мм. Погрешность измерения осредненной скорости не превышала 5 %.

Оптимизация локальных характеристик потока (особенно ее турбулентной составляющей) во впускных каналах особенно важна для двигателей с дозированной подачей топлива хотя бы из-за укорочения пути гомогенизации смеси. На рис. 3 показано распределение скорости в каналах впускного коллектора двигателя с развернутым впрыском 4Ч 7,5/7,35 (обозначения согласно рис. 1).

а б

б

Рис. 2. Профили скорости в четвертом канале впускных коллекторов:1 – серийный коллектор; 2 – модель коллектора № 1; 3 – модель коллектора № 2;а – в горизонтальной; б – в вертикальной плоскости

а б

б

Рис. 3. Профили скорости в каналах впускного коллектора (двигатель с развернутым впрыском 4Ч 7,5/7,35):1 – канал № 1; 2 – канал № 4; а – в горизонтальной; б – в вертикальной плоскостях

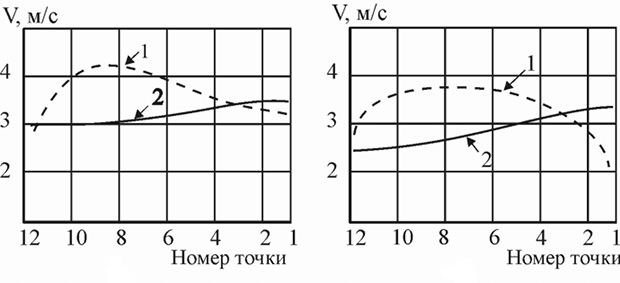

Интенсивность турбулентности вычислялась как отношение среднеквадратичного значения пульсационной составляющей (турбулентности) к осредненной скорости.

![]()

Результаты измерений представлены на рис. 4.

а б

б

Рис. 4. Распределение интенсивности турбулентности в четвертом канале впускного коллектора:а – в горизонтальной; б – в вертикальной плоскости; 1 – серийный коллектор; 2 – модель № 1; 3 – модель № 2

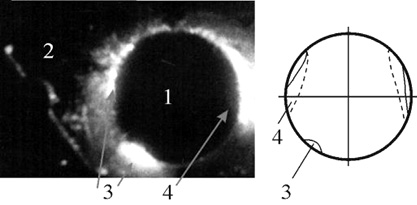

Для визуализации течения по методу «Лазерного ножа» [2, 4] применялся аргоновый лазер 1 «ИГЛА-4» мощностью излучения 7 Вт (призма и оптическая приставка описаны в [7]). При этом лазерный луч, развернутый в плоскость, «разрезал» поток на выходе из канала коллектора (остальные каналы закрыты заглушками). Свет лазера рассеивался пленкой воды, сбегающей со стенок, и взвешенными частицами в потоке, что, в свою очередь, позволяло наблюдать структуру течения. Вода как имитатор жидкого топлива впрыскивалась в поток через карбюратор при небольшом избыточном давлении. Визуализационная картина течения «Лазерный нож» для канала 4 серийного коллектора, зафиксированная фотоаппаратом, приведена на рис. 5, где: 1 – канал, 2 – фланец коллектора. На фотографии более яркое свечение обозначает пленку топлива 3, а распределенный свет - капельножидкую фазу 4. По интенсивности свечения можно судить о концентрации жидкой фазы в потоке.

а  б

б

Рис. 5. Визуализация течения потока газа в канале № 4 коллектора методом «Лазерного ножа»:а – фотография; б – схема течения

На рис. 6 показана визуализация картины обтекания внутренней поверхности канала № 4 в серийном коллекторе. Обозначения: 1 – нижняя половина модели; 2 – уплотнение; 3 – капли; 4 – вихревая зона; 5 – скос потока; 6 – заглушка.

Рис. 6. Картина визуализации и схема течения в канале № 4 серийного коллектора:а – профиль скорости

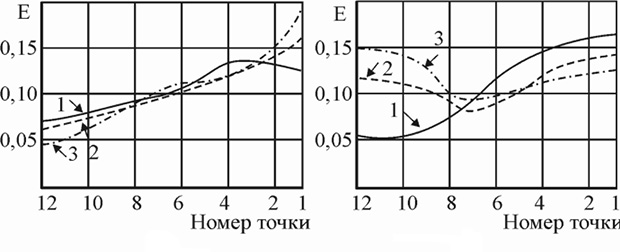

На фотографии отчетливо видна вихревая зона 4 и зона скоса потока 5, наличие которых обусловливает дополнительное сопротивление и неравномерность распределения топлива по каналам. Неравномерность профиля скорости V1 (рис. 6, а) объясняется скосом потока 5. Особый интерес представлял замер распределения капель жидкой фазы имитатора топлива по площади канала при различных режимах (рис. 7).

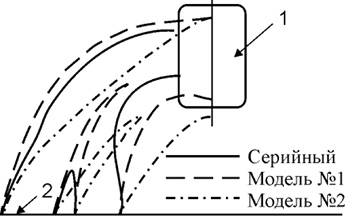

Подсчет взвешенных капель производился в точках замера скорости по пику электрического сигнала усилителя при охлаждении нити датчика каплей. По результатам исследования течения в серийном коллекторе была разработана новая форма его внутренних каналов с меньшим сопротивлением и выровненным профилем скоростей на выходе из каналов. Были изготовлены две модели (№ 1 и № 2) коллекторов с прежними присоединительными размерами, но с другими каналами. Для изготовления была использована запатентованная технология с применением композитных материалов [7]. Контуры внутренних каналов показаны на рис. 8.

Продувки моделей коллектора новой формы проводились с использованием тех же рабочих тел и режимов. Результаты испытаний, приведенные на рис. 2 и 3, показали уменьшение сопротивления коллектора и выравнивание поля скоростей на выходе из каналов. После продувок однофазным потоком и определения газодинамических параметров течения предпочтение было отдано модели № 2. Для этой модели проводились продувки с впрыском через карбюратор воды. При этом методом «лазерный нож» визуализировалось течение двухфазной смеси на срезе коллектора и определялось распределение жидкой фазы на выходе из каналов коллектора (рис. 7).

а б

б

Рис. 7. Распределение капель жидкой фазы имитатора топлива на выходе из четвертого канала:а – в горизонтальной; б – в вертикальной плоскости; 1 – серийный коллектор; 2 – экспериментальная модель № 2

Рис. 8. Контуры внутренних каналов серийного коллектора и экспериментальных моделей:1 – обозначен фланец карбюратора; 2 – плоскость головки блока

Моторные испытания двигателя 4Ч 7,2/6,7 показали, что применение каналов новой формы позволяет увеличить (до 3-5 %) его крутящий момент при эксплуатационных режимах его работы.

Рецензенты:

Мурашов А.А., д.т.н., профессор кафедры математических и естественнонаучных дисциплин Московского финансово-юридического университета МФЮА, г. Москва;

Епархин О.М., д.т.н., профессор, директор Ярославского филиала ФГБОУ ВПО «Московский государственный университет путей сообщения», г. Ярославль.

Работа поступила в редакцию 16.04.2013.

Библиографическая ссылка

Жаров А.В., Чаплиц А.Д., Крайнов А.А., Павлов А.А. ИССЛЕДОВАНИЕ ТЕЧЕНИЯ ВО ВПУСКНОМ ТРАКТЕ АВТОМОБИЛЬНОГО ДВИГАТЕЛЯ С ПРИМЕНЕНИЕМ МЕТОДОВ ВИЗУАЛИЗАЦИИ // Фундаментальные исследования. 2013. № 6-3. С. 541-545;URL: https://fundamental-research.ru/ru/article/view?id=31543 (дата обращения: 03.03.2026).