При лезвийной обработке композиционных материалов возникает много проблем, поскольку подавляющее большинство из них имеют неоднородную структуру, наполнители, заполнители, матрицы, связующие, армирующие элементы имеют разные физико-механические характеристики. Используемый при их обработке инструмент в большинстве случаев проектировался и предназначен для обработки металлов. В результате чего он быстро изнашивается и выходит из строя. Поскольку класс композиционных материалов практически не ограничен, то отсутствуют какие-либо рекомендации и нормативы по режимам резания. Наибольшее распространение имеет обработка композиционных материалов абразивным инструментом, но в ряде случаев приходится использовать токарные и фрезерные работы. Большую сложность вызывает необходимость получения отверстий в композиционных материалах, т.к. сверла являются наиболее слабым звеном системы СПИД; они быстро изнашиваются, перегреваются и часто ломаются. Кроме того, при сверлении композиционных материалов, имеющих полимерное связующее (например, синтегранов, полимербетонов, гранитанов и др.), последнее плавится, горит, создаёт вязкую стружку в виде смолы с абразивным порошком, что может привести к заклиниванию и поломке сверла. В настоящее время процессы, происходящие при сверлении синтеграна лезвийным инструментом, мало изучены, поэтому целью настоящей работы является расширение имеющихся знаний об обработке синтеграна. В связи с этим была поставлена задача, исследовать процессы сверления синтеграна для определения оптимальных значений скорости резания (v) и осевой подачи (S), при которых силовые параметры станка являются минимальными.

Синтеграны представляют собой высоконаполненные композиционные материалы на основе эпоксидного связующего на базе эпоксидных смол, заполнителей в виде щебня трех-четырех фракций и мелкодисперсного порошка из высокопрочных гранитов или габбро-диабазов. Они относятся к разряду полимерных бетонов и имеют высокие физико-механические характеристики.

Синтеграны содержат не более 10 % связующего. По своим физико-механическим характеристикам – пределу прочности при сжатии и изгибе, модулю упругости, теплопроводности, износостойкости – приближаются к натуральным гранитам и значительно превосходят их по технологичности [6]. У синтеграна прочность при растяжении, сжатии, изгибе мало зависят от содержания δ = (6–11 %) связующего и определяются в основном свойствами гранитного щебня и плотностью его упаковки. Динамический модуль упругости Е, коэффициенты линейного расширения и ползучести более чувствительны к изменению содержания связующего (δ) и с увеличением его процентного содержания, как правило, ухудшаются по сравнению с характеристиками природного гранита [4].

Свойства композиционных материалов, такие как термостойкость, термостабильность, ударная прочность, водостойкость, химическая стойкость, а также механические свойства, определены свойствами полимерной матрицы [2]. Важным свойством синтеграна при сверлении без СОЖ является термостойкость синтеграна, так как эпоксидная смола теряет свои свойства при достижении температуры термостойкости (133–260 °С) [3] в зоне контактного взаимодействия.

На первом этапе исследований рассмотрено влияние скорости резания инструмента при сверлении синтеграна сверлами, оснащенными твердосплавными пластинами марки ВК8, на силовые характеристики станка, такие, как крутящий момент (Мz) и осевая сила (Pz).

На втором этапе рассмотрено влияние осевой подачи на те же характеристики.

Опыты проводились на экспериментальном обрабатывающем центре, созданном на базе станка 24К40СФ4 в МГТУ «Станкин», оснащенном числовым программным управлением (ЧПУ) FlexNC-70 фирмы «СТАНКОЦЕНТР», позволяющим получать аналитическую информацию в режиме реального времени с интервалами 10 миллисекунд. На рис. 1, показана рабочая зона станка с блоком синтеграна, закрепленным в тисках, установленных на обрабатывающем центре.

Блок синтеграна имеет габариты 250×250×250 мм. Обработка осуществлялась спиральными сверлами с напайными пластинами ВК8, передний и задний углы 30°, угол вершины 130°. Сверлились отверстия диаметром 12 мм в шахматном порядке на расстоянии 18 мм друг от друга. Глубина отверстий 200 мм.

Во время проведения предварительных экспериментов были определены границы разумных режимов резания. Так, например, при скорости резания 4 м/мин и осевой подаче 40 мм/мин срабатывал ограничитель по крутящему моменту станка, установленный на уровне 75 %.

Затем были проведены два однофакторных эксперимента [1]. Каждый эксперимент повторили шесть раз, проведя рандомизацию результатов для уменьшения ошибок, связанных со случайными факторами, влияющими на эксперимент. Каждая точка в нижних диаграммах представляет усредненное значение шести опытов. На рис. 2 показана одна сторона исследуемой заготовки.

Рис. 1. Блок синтеграна на обрабатывающем центре во время его обработки

Рис. 2. Блок синтеграна с просверленными отверстиями

Критерием для выбора параметров оптимизации была минимизация силовых характеристик станка – крутящего момента – Mz, и осевой силы – Pz. В ранее выбранном диапазоне скоростей и подач.

На первом этапе исследований скорость резания v варьировалась от 4 до 83 м/мин и осевая подача – S, была постоянной на двух уровнях 40 и 5 мм/мин.

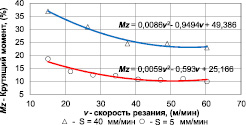

1.1. S = 40 мм/мин постоянная, скорость резания v варьировалась от 4 до 83 м/мин с интервалом 11 м/мин. График показан на рис. 3, 4.

Рис. 3. График Mz – v, при постоянных осевых подачах

При проведении эксперимента наблюдалось следующее:

– При режимах резания v = 4 м/мин и S = 40 мм/мин станок остановился. Это показало невозможность проведения исследования при малых скоростях резания и больших подачах.

– При скорости резания 15 м/мин наблюдалось самое большое значение момента;

– При значениях скорости резания v больше 60 м/мин началось размягчение связующего и возникновение дыма, что ограничило возможность проведения эксперимента на более высоких скоростях резания. Было принято верхнее значение скорости резания v = 60 м/мин.

С помощью метода наименьших квадратов (МНК) было получено полиномиальное уравнение регрессии второго порядка для сверления отверстий при S = 40 мм/мин.

Mz = 0,0086v2 – 0,9494v + 49,386. (1)

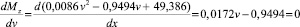

Производная от скорости резания была приравнена к нулю для получения минимального значения момента.

[v = 55 м/мин]. (2)

[v = 55 м/мин]. (2)

Оптимальное значение крутящего момента при скорости резания v = 55 м/мин составляет 23 % от номинального значения 10 Н∙м.

Минимальное значение крутящего момента можно объяснить ослаблением связующего синтеграна нагреванием в зоне резания.

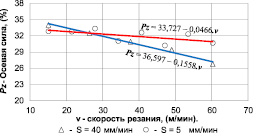

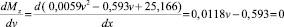

Вертикальная сила Pz с увеличением скорости резания уменьшается во всем выбранном диапазоне значений, и показывает, что она обратно пропорциональна скорости резания. Эта линейная зависимость была определена с помощью линейной регрессии.

Pz = 36,597 – 0,1558v. (3)

Рис. 4. График Pz – v, при постоянных осевых подачах

Для оптимального значения скорости резания (v = 55 м/мин) вертикальная сила составляет 32 % от номинальной.

1.2. S = 5 мм/мин постоянна, скорость резания v варьировалась от 15 до 60 м/мин с интервалами 6,4 м/мин. График показан на рис. 3, 4.

После проведения первой части эксперимента ограничили нижнюю и верхнюю скорости резания – 15 и 60 м/мин соответственно и держали осевую подачу S постоянной.

При проведении эксперимента наблюдалось следующее:

– Максимальный крутящий момент – при минимальной скорости резания – 15 м/мин.

С помощью МНК получили уравнение регрессии, (экспоненциальное уравнение второго порядка) крутящего момента от скорости резания для сверления отверстий при S = 5 мм/мин.

Mz = 0,0059v2 – 0,593v + 25,166. (4)

Производную крутящего момента от скорости резания приравняли к нулю для получения оптимального значения момента, т.е. минимального.

[v = 50 м/мин]. (5)

[v = 50 м/мин]. (5)

Минимальный крутящий момент Mz составляет 10 % от номинального при скорости резания v = 50 м/мин (см. рис. 3).

На втором этапе исследований осевая подача варьировалась в диапазоне S = 5 – 40 мм/мин при двух постоянных значениях скорости резания v – 60 и 15 м/мин соответственно.

2.1. S = 5 – 40 мм/мин, при постоянной скорости резания v = 60 м/мин (рис. 5 и 6).

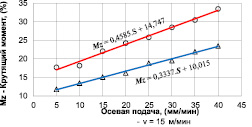

Рис. 5. График Mz – v, при постоянных скоростях резания

Для проведения этого эксперимента v = 60 м/мин, держали постоянной, а осевая подача S варьировалась от 5 до 40 мм/мин, с интервалом 5 мм/мин.

При проведении эксперимента наблюдалось следующее:

– При увеличении значения осевой подачи крутящий момент прямо пропорционально увеличивается (рис. 5).

Уравнение регрессий по полученным данным для крутящего момента по отношению к осевой подаче следующее:

Mz = 0,3337S + 10,015. (6)

– Минимальный крутящий момент достигается при минимальной осевой подаче (S = 5 мм/мин), в то время, как максимальный крутящий момент при максимальной (S = 40 мм/мин).

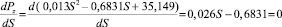

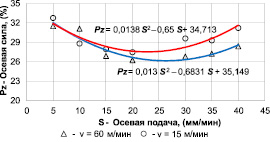

Вертикальная сила имеет убывающий характер и её можно описать с помощью полиномиальной функции второго порядка:

Pz = 0,013S2 – 0,6831S + 35,149. (7)

Производную вертикальной силы от осевой подачи приравняли к нулю и получили оптимальное значение осевой силы, т.е. её минимальное значение Pz = 26 % при осевой подаче S = 26 мм/мин (см. рис. 5).

[S = 26 мм/мин]. (8)

[S = 26 мм/мин]. (8)

2.2. S = 5 – 40 мм/мин, при постоянной скорости резания v = 15 м/мин (см. рис. 5. и 6).

Для проведения этого эксперимента, v = 15 м/мин, держали постоянной, а осевая подача S варьировалась от 5 до 40 мм/мин, с интервалом 5 мм/мин.

При проведении эксперимента наблюдалось следующее:

– Крутящий момент растет прямо пропорционально увеличению осевой подачи, (см. рис. 5).

Уравнение регрессий для крутящего момента по отношению к осевой подаче:

Mz = 0,4585S + 14,747. (9)

– Минимальный крутящий момент достигается при минимальной осевой подаче (S = 5 мм/мин), в то время как, максимальный крутящий момент при максимальной (S = 40 мм/мин).

Из уравнения (6) и (9) видно, что эти линии почти параллельны и можно упрощать их в зависимости от скорости резания, следовательно:

Mz = 0,3961S + 16,324 – 0,105v. (10)

Рис. 6. График Pz – v, при постоянных скоростях резания

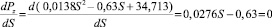

Вертикальная сила имеет убывающий характер и её можно описывать с помощью полиномиальной функции второго порядка:

Pz = 0,0138S2 – 0,63S + 34,713. (11)

Производную вертикальной силы от скорости резания приравняли к нулю и получили её оптимальное значение, в этом случае, минимальное – Pz = 28 % при осевой подаче S = 23 мм/мин (см. рис. 5).

[S = 23 мм/мин]. (12)

[S = 23 мм/мин]. (12)

Выводы

1. При постоянных осевых подачах:

– Крутящий момент уменьшается обратно пропорционально квадрату скорости резания (1) и (4). Входные факторы не взаимодействуют друг с другом, кривые не пересекают друг друга.

– Минимальные значения крутящего момента при обработке синтеграна – 55 и 50 м/мин, при 40 и 5 мм/мин соответственно.

– При ограничении крутящего момента не больше 25 % получена область скоростей резания при постоянной подаче S = 40 мм/мин, в диапазоне v = (40–60) м/мин.

– Входные факторы, влияющие на вертикальную силу, взаимодействуют друг с другом, но в очень малой степени, так как значение вертикальной силы почти постоянно в интервале определения параметров и составляет 27–34 %, и при оптимальном значении, лишь 28 %, из (3).

2. При постоянных скоростях резания:

– Крутящий момент увеличивается прямо пропорционально осевой подаче и как при постоянной осевой подаче, входные факторы почти не взаимодействуют друг с другом и не оказывают влияния на крутящий момент. Взаимоотношения Mz и S, можно описывать уравнениями регрессии (6) и (9).

– Если ограничить крутящий момент не больше 25 %, получим область подач при постоянной скорости v = 15 м/мин, S = (5–22) мм/мин. Осевая сила будет меняться в интервале от 32 до 26 % соответственно.

– Малые значения осевой подачи приводят к увеличению рабочего времени, поэтому рекомендуется работать с осевыми подачами ближе к 22 мм/мин.

Заключение

В статье рассмотрены особенности влияния скорости резания на процесс сверления отверстий в синтегране сверлами 12 мм диаметром, оснащенными твердосплавными пластинами ВК8.

Обработка синтеграна является особенной, в связи с тем, что в состав его входит эпоксидная смола – реактопласт, с невысокой термостойкостью температуры термостойкости (133–260 °С).

Показаны графические зависимости крутящего момента и вертикальной силы от скорости резания сверла при постоянной осевой подаче и при постоянной скорости резания.

Определены оптимальные скорости резания для сверления синтеграна при постоянных осевых подачах: 40–55 м/мин, 5–50 м/мин.

Определены оптимальные осевые подачи для сверления синтеграна при постоянных скоростях резания: при постоянной v = 15 м/мин – S = (5–22) мм/мин, а при v = 60 м/мин – S = (5–40) мм/мин. Можно использовать рис. 5 для графических расчетов осевых подач при постоянной скорости резания.

Рецензенты:

Гусаков С.В., д.т.н., профессор, заведующий кафедрой Теплотехники и тепловых двигателей инженерного факультета РУДН, г. Москва;

Расторгуев Г.А. д.т.н., профессор кафедры «Технологии машиностроения, металлорежущих станков и инструментов» инженерного факультета РУДН, г. Москва.

Работа поступила в редакцию 04.04.2012

Библиографическая ссылка

Рогов В.А., Кокарев В.И., Велис А.К. ИССЛЕДОВАНИЕ ПРОЦЕССА ОБРАБОТКИ СИНТЕГРАНА ТВЕРДОСПЛАВНЫМИ СВЕРЛАМИ // Фундаментальные исследования. 2013. № 6-1. С. 60-65;URL: https://fundamental-research.ru/ru/article/view?id=31414 (дата обращения: 12.03.2026).