Двухфазные стали широко используются в машиностроении [1], наиболее активно – в автомобилестроении [2]. Это объясняется особенностями поведения данных сталей в процессе их технологической обработки, двухфазные стали обеспечивают сложную глубокую вытяжку, высокое качество штампуемой поверхности и повышенную прочность [3]. Такие свойства сталей связаны с их внутренним строением, которое закрепляется термообработкой, состоящей из нагрева в межкритический интервал температур (между АС3 и АС1) и последующего определенного охлаждения. После закалки получается феррито-мартенситная структура, которая состоит из прочного мартенсита и мягкого пластинчатого феррита. Свойства обработанных таким образом сталей определяются количеством мартенсита и размером ферритного зерна.

В автомобилестроении для некоторых деталей наряду с глубокой вытяжкой требуется повышенная прочность изделия [4], поэтому представляется перспективным изучение низколегированных хромом, никелем и молибденом стали с повышенным содержанием углерода, дополнительно легированных кремнием и алюминием [5].

Цель исследования – изучение закономерностей влияния формирования гетерофазной структуры на свойства разработанных Cr-Ni-Mo сталей, дополнительно легированных кремнием и алюминием.

Материал и методы исследования

Выплавка сталей осуществлялась на базе Центрального научно-исследовательского института материалов в г. Екатеринбурге.

Химический состав сталей приведен в табл. 1.

Выплавленные слитки проковывали с обжатием более 90 % на прутки квадратного сечения со стороной 14 мм. Затем отжигали для получения равновесной структуры.

Основными методами исследования являлись: металлографический анализ на растровом и сканирующем электронных микроскопах, высокотемпературная дилатометрия и анализ механических свойств.

Таблица 1

Химический состав исследуемых сталей

|

Сталь |

Марка |

Химический состав (весовые %) |

|||||||||

|

C |

Mn |

Si |

S |

P |

Cr |

Mo |

Ni |

Al |

Fe |

||

|

1 |

30Х2НМ |

0,30 |

0,54 |

0,16 |

0,006 |

0,014 |

2,06 |

0,27 |

0,75 |

0,06 |

остальное |

|

2 |

30Х2НМЮ2 |

0,29 |

0,53 |

0,18 |

0,006 |

0,014 |

2,46 |

0,24 |

0,83 |

1,7 |

остальное |

|

3 |

30Х2НМС2 |

0,29 |

0,57 |

1,64 |

0,006 |

0,014 |

2,05 |

0,23 |

0,75 |

0,03 |

остальное |

Изучение температурной зависимости удлинения проводилось на цилиндрических образцах диаметром ~3,0 мм и длиной ~ 10,0 мм на закалочном дилатометре «Linseis L78 R.I.T.A».

Анализ микроструктур проводился на результатах, полученных в лаборатории кафедры материаловедения в машиностроении Новосибирского государственного технического университета на растровом электронном микроскопе Zeiss EVO 50. Дополнительно использовался сканирующий электронный микроскоп Tescan VEGA II лаборатории конструкционного материаловедения Института машиноведения УрО РАН.

Результаты исследования и их обсуждение

Критические точки исследуемых сталей, полученные при дилатометрических исследованиях, приведены в табл. 2.

Таблица 2

Критические точки исследуемых сталей

|

Сталь |

Ас1, °С |

Ас3, °С |

Ас3–Ас1, °С |

|

1 |

760 |

796 |

36 |

|

2 |

800 |

860 |

60 |

|

3 |

785 |

875 |

90 |

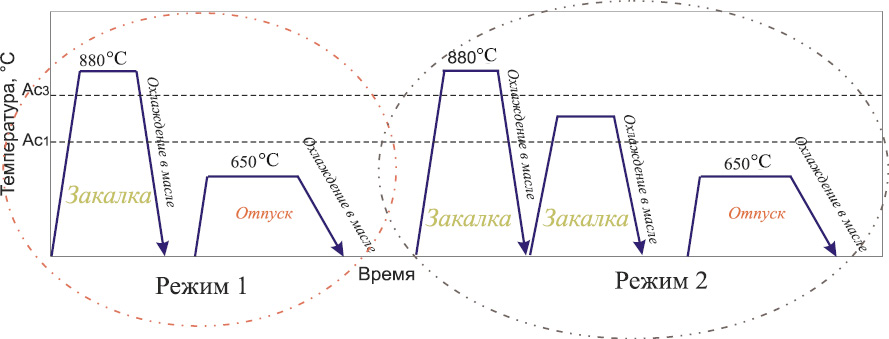

Полученные образцы обрабатывали по различным режимам термообработки, приведенным на рис. 1. Режим 1: закалка 920 °С + отпуск 580 или 650 °С. Режим 2: закалка 920 °С + закалка в межкритический интервал 820 °С + отпуск 580 °С или 650 °С. При температуре аустенитизации образцы выдерживали 20 минут, закаливали в масле, затем проводили отпуск при температуре 580 или 650 °С с выдержкой два часа и последующим охлаждением на воздухе. Другую часть образцов после закалки нагревали в межкритический интервал, выдерживали в течении 40 минут, затем закаливали в масле и проводили отпуск при температуре 580 или 650 °С с выдержкой два часа с последующим охлаждением на воздухе.

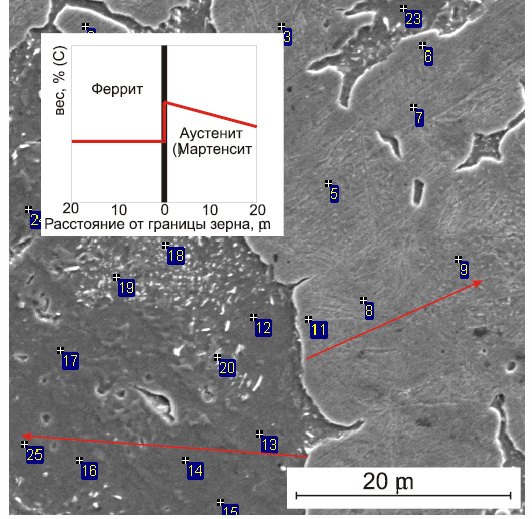

После закалки из аустенитной области в исследуемых сталях получили мартенситную структуру. Микрорентгеноспектральный анализ показал, что во время выдержки в межкритическом интервале температур происходит перераспределение углерода и легирующих элементов между ферритом и аустенитом (рис. 2). После охлаждения из межкритического интервала температур в структуре наблюдается мелкоигольчатый мартенсит с участками феррита, причём выделение феррита начинается от границ аустенитных зёрен.

Рис. 1. Схема термической обработки стали 1

Двухфазная структура приводит к перераспределению вредных примесей между α и γ фазами, что уменьшает содержание этих примесей на границах зерна, в частности, фосфора и снижает вероятность межзеренного разрушения.

Рис. 2. Перераспределение углерода в исследуемых сталях

Легирование Al и Si существенно увеличивает межкритический температурный интервал (табл. 2), что облегчает проведение термической обработки.

Показатели прочности для всех исследуемых сталей после закалки из межкритического интервала меньше, чем после закалки из аустенитной области, это можно объяснить присутствием в структуре участков феррита. Введение в сталь кремния позволяет увеличить показатели прочности, а после закалки из межкритического интервала и отпуска 580 °С стали 3 показатели прочности близки к значениям полученным после закалки из аустенитной области стали 1.

Показатели относительного сужения, как видно из табл. 3 и 4, выше при всех режимах обработки для стали 2, а относительного удлинения ‒ для стали 1. Для всех исследуемых сталей показатели пластичности выше для гетерофазной структуры.

Таблица 3

Механические свойства сталей после закалки 920 °С

|

Сталь |

Отпуск, °С |

σ0,2, МПа |

σв, МПа |

Ψ, % |

δ , % |

|

1 |

580 |

1027 |

1121 |

58,4 |

15,3 |

|

650 |

861 |

952 |

66,1 |

17,7 |

|

|

2 |

580 |

879 |

955 |

29,9 |

10,7 |

|

650 |

752 |

847 |

51,3 |

19,3 |

|

|

3 |

580 |

1337 |

1394 |

51 |

14,3 |

|

650 |

1075 |

1162 |

58,4 |

18,3 |

Таблица 4

Механические свойства сталей после закалки 920 + 820 °С

|

Сталь |

Отпуск, °С |

σ0,2, МПа |

σв, МПа |

Ψ, % |

δ , % |

|

1 |

580 |

794 |

857 |

64,1 |

18,0 |

|

650 |

605 |

718 |

71,6 |

25,3 |

|

|

2 |

580 |

548 |

668 |

68,1 |

27,7 |

|

650 |

559 |

655 |

61,7 |

25 |

|

|

3 |

580 |

952 |

1026 |

59,9 |

19,3 |

|

650 |

826 |

934 |

62,2 |

23,7 |

После термообработки сталей по режиму 2 получили комплекс механических свойств, отличный от свойств, полученных после термообработки по режиму 1, который представлен в табл. 4.

Исследование влияния структуры и легирования алюминием и кремнием на ударную вязкость (табл. 3, 4, рис. 3) изучаемых сталей показало, что получение гетерофазной, мартенсито-ферритной структуры приводит к повышению ударной вязкости. Это вызвано наличием в структуре феррита – наиболее пластичной структурной составляющей.

При температуре отпуска 650 °С ударная вязкость выше, чем после отпуска при 580 °С. Это характерно для всех рассматриваемых сталей.

Значения ударной вязкости при отрицательных температурах исследования зависят от структуры и от температуры отпуска, что видно из табл. 5, 6. Однако сравнительный анализ влияния легирующих элементов кремния и алюминия на ударную вязкость показал, что введение в химический состав кремния значительно снижает показатели ударной вязкости стали.

Таблица 5

Ударная вязкость исследуемых сталей после закалки 920 °С

|

Сталь |

Отпуск, °С |

Температура испытания, °С |

|||||

|

20 |

-40 |

-60 |

|||||

|

KCU, МДж/м2 |

% В |

KCU, МДж/м2 |

% В |

KCU, МДж/м2 |

% В |

||

|

1 |

580 |

1,02 |

100 |

1,17 |

100 |

0,94 |

0 |

|

650 |

1,32 |

100 |

1,54 |

100 |

1,31 |

60 |

|

|

2 |

580 |

1,14 |

100 |

0,49 |

0 |

0,32 |

0 |

|

650 |

2,1 |

100 |

1,01 |

50 |

0,44 |

0 |

|

|

3 |

580 |

0,41 |

10 |

0,42 |

0 |

0,09 |

0 |

|

650 |

0,46 |

10 |

0,45 |

0 |

0,39 |

0 |

|

Таблица 6

Ударная вязкость исследуемых сталей после закалки 920 + 820 °С

|

Сталь |

Отпуск, °С |

Температура испытания, °С |

|||||

|

20 |

-40 |

-60 |

|||||

|

KCU, МДж/м2 |

% В |

KCU, МДж/м2 |

% В |

KCU, МДж/м2 |

% В |

||

|

1 |

580 |

1,29 |

100 |

1,26 |

100 |

1,27 |

100 |

|

650 |

2,01 |

100 |

2,09 |

100 |

1,7 |

100 |

|

|

2 |

580 |

1,5 |

100 |

0,95 |

50 |

0,81 |

40 |

|

650 |

2,91 |

100 |

1,52 |

100 |

2,42 |

100 |

|

|

3 |

580 |

0,66 |

20 |

0,55 |

0 |

0,41 |

0 |

|

650 |

0,95 |

40 |

0,62 |

0 |

0,7 |

0 |

|

Как видно из табл. 5, 6, введение алюминия в сталь благоприятно влияет на ударную вязкость при комнатной температуре испытания, значения повышаются по сравнению со сталью 1. При отрицательных температурах (–60 °С) дополнительное легирование алюминием (сталь 2) благоприятно сказывается на ударной вязкости только после режима 2, то есть после указанного выше режима термообработки значения ударной вязкости выше, чем для сталей 1 и 3. Введение в сталь кремния приводит к значительному снижению показателей ударной вязкости, хотя для стали 3 при режиме 1 температура проведения испытаний не сказывается на энергоемкости разрушения.

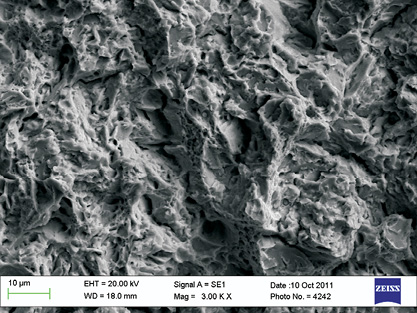

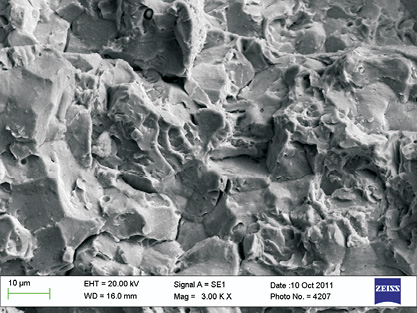

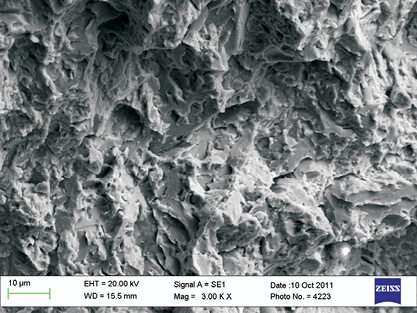

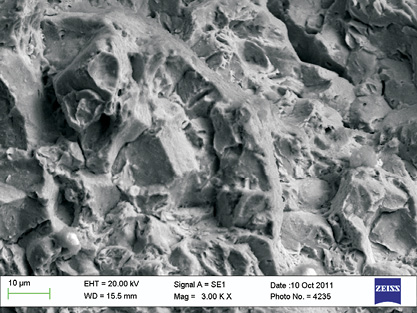

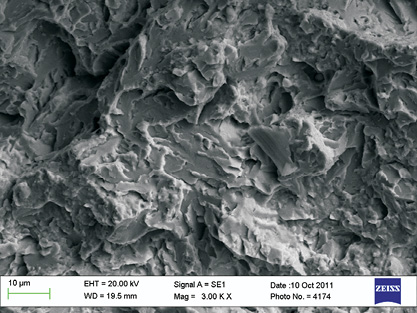

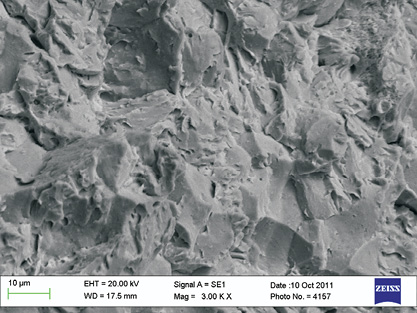

Результаты исследований, полученных в результате испытаний при различных температурах изломов, приведены на рис. 3.

По представленным микрофрактограммам видно, что с понижением температуры испытания от + 20 до –60 °С характер изломов меняется с вязкого на хрупкий. Причем для изломов образцов стали 3 при закалке 920 °С + отпуск 650 °С, характерно смешанное разрушение, поверхность разрушения состоит из фасеток скола с участками межзеренного разрушения.

Результаты исследований изломов экспериментальных образцов, обработанных по описанным ранее режимам, при различных температурах испытаний приведены на рис. 3. Можно предположить, что хрупкая трещина в мартенситном зерне тормозится в вязком феррите, образуя на поверхности излома вязкие гребни отрыва. Такая картина разрушения на поверхности излома материала, вероятно, может быть связана с высокой энергоемкостью разрушения двухфазных сталей при отрицательных температурах.

а)  б)

б)

в)  г)

г)

д)  е)

е)

Рис. 3. а – закалка 920 + 820 °С + отпуск 650 °С, температура испытания + 20 °С; б – закалка 920 + отпуск 650 °С, температура испытания + 20 °С; в – закалка 920 + 820 °С + отпуск 650 °С, температура испытания –40 °С; г – закалка 920°С + отпуск 650 °С, температура испытания –40 °С; д – закалка 920 + 820°С + отпуск 650 °С, температура испытания –60 °С; е – закалка 920 °С + отпуск 650 °С, температура испытания –60 °С

Выводы

Таким образом, проведенные исследования показали принципиальную возможность расширения межкритического интервала температур для среднеуглеродистых среднелегированных сталей путем их дополнительного легирования алюминием и кремнием. Закалка из двухфазной области позволяет существенно повысить пластичность и ударную вязкость сталей. Однако влияние алюминия и кремния на механические свойства Cr–Ni–Mo сталей противоположно: алюминий повышает пластичность и снижает прочность сталей, кремний существенно повышает прочностные свойства и снижает пластичность и особенно ударную вязкость исследованных сталей. В дальнейшем необходимо рассмотреть их комплексное влияние на свойства и оптимизировать их процентное содержание в стали.

Полученные результаты позволяют говорить о возможности использования среднеуглеродистых среднелегированных сталей в качестве материалов для изделий, изготавливаемых методом холодной штамповки, которые сочетают высокую прочность и пластичность.

Рецензенты:

Филиппов М.А., д.т.н., профессор, кафедра металловедения Уральского федерального университета имени первого Президента России Б.Н. Ельцина, г. Екатеринбург;

Потехин Б.А., д.т.н., профессор, заведующий кафедрой «Технология металлов», Уральский государственный лесотехнический университет, г. Екатеринбург.

Работа поступила в редакцию 14.02.2013

Библиографическая ссылка

Кудряшова О.В., Гервасьев М.А., Худорожкова Ю.В. СТРУКТУРА И СВОЙСТВА СРЕДНЕУГЛЕРОДИСТОЙ Cr-Ni-Mo СТАЛИ С ДОБАВЛЕНИЕМ Al И Si ПОСЛЕ ЗАКАЛКИ ИЗ ДВУХФАЗНОЙ ОБЛАСТИ // Фундаментальные исследования. 2013. № 4-3. С. 580-585;URL: https://fundamental-research.ru/ru/article/view?id=31236 (дата обращения: 05.02.2026).