Современные многорежимные летательные аппараты, такие как, например, одноступенчатые воздушно-космические самолеты, требуют использования комбинированных двигателей [5]. Подобные системы на одних режимах работают как турбо-реактивные (ТРД), на других ‒ как прямоточные, а на третьих ‒ как сверхзвуковые прямоточные или жидкостно-ракетные двигатели (ЖРД).

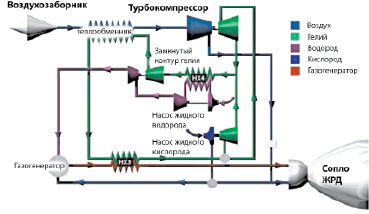

Наиболее интересным является проект фирмы Reaction Engines Ltd – комбинированный турбо-ракетный двигатель SABRE (рис. 1). Двигатель представляет собой ЖРД, работающий по схеме «газ+газ» с дожиганием газогенераторного газа.

Рис. 1. Комбинированный турбо-ракетный двигатель SABRE

В качестве горючего используется жидкий водород, окислителем является жидкий кислород и атмосферный воздух. Вся система работает следующим образом. Жидкий водород подается в газогенератор, туда же поступает в зависимости от высоты полета либо атмосферный воздух, либо жидкий кислород. Сжигание в газогенераторе происходит с избытком горючего. Генераторные газы и окислитель поступают в камеру сгорания ЖРД, при этом в теплообменнике HX3 (рис. 2) они газифицируют жидкий гелий за счет передачи избыточного тепла. В свою очередь пары гелия под высоким давлениям используются для привода турбокомпрессора или насоса жидкого кислорода.

Рис. 2. Термодинамическая схема комбинированного двигателя SABRE

При полете на атмосферном участке пары гелия после автономной турбины поступают в теплообменник HX4, где сжижаются за счет контакта с жидким водородом, а затем охлаждают атмосферный воздух посредством теплообменника в воздухозаборнике. Таким образом, снижение температуры воздуха перед входом в турбокомпрессор позволяет повысить степень сжатия в нем до 40–45. В результате турбина может работать до чисел Маха = 5–6. Такая схема получила название ТРД с промежуточным охлаждением окислителя.

О возможности применения газостатических подшипников (ГСП) в турбо-насосных агрегатах (ТНА) комбинированных двигателей

Основная идея состоит в том, чтобы существенно повысить надежность и обеспечить многоразовое эксплуатирование двигателей подобного типа за счет использования во вращающихся частях бесконтактных газостатических опор.

Отсутствие контакта на рабочих режимах, а следовательно, контактного трения, отсутствие необходимости в смазке, возможность обеспечения высоких частот вращения, относительная простота и малый вес конструкции делают такие опоры весьма привлекательными там, где требуется легкость, компактность и надежная работа без обслуживания.

Турбокомпрессоры и насосы комбинированного двигателя, оснащенные подшипниками подобной конструкции, будут иметь меньшие габариты и потенциально бесконечный ресурс использования.

Технология газовых подвесов

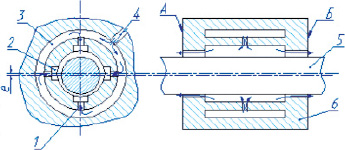

Сегодня газовые опоры используются в турбомашинах, криогенных и высокотемпературных космических, наземных, транспортных и глубоководных установках, компрессорах атомных реакторов, в особо точных и надежных гироскопах, а также приборах со скоростью вращения вала до 500.000 об./мин. Конструкция [7] типичного радиального ГСП (рис. 3) позволяет вращаться валу, не касаясь неподвижных стенок. Для этого через систему специальных клапанов (дросселей) 1 и форкамеры 2 из коллектора 3 подается газ 4. Для того чтобы под воздействием возмущений вал 5 не касался корпуса 6, подачей воздуха в дроссели должна управлять система автоматического управления (САУ). Торцы А и Б могут выполнять функции упорного диска, что позволяет превратить ГСП в радиально-упорный подшипник.

Рис. 3. Конструкция радиального ГСП:1 – дроссель; 2 – форкамера; 3 – коллектор; 4 – газ; 5 – вал; 6 – корпус

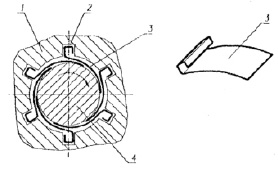

В мире и в России в авиакосмической технике наиболее распространены не газостатические, а газодинамические подшипники (ГДП) роторов гироскопов, компрессоров, турбохолодильников. Газодинамические опоры характеризуются наличием поддерживающего слоя различных конструкций в виде сотовых вставок или свернутых лент, которые обеспечивают работоспособность роторов на запуске и останове. Традиционная схема ГДП изображена на рис. 4.

Рис. 4. Газодинамический подшипник (ГДП):1 – корпус ГДП; 2 – паз; 3 – лепесток; 4 – вал

В корпусе подшипника 1 выполнены продольные пазы 2, в которых закреплены лепестки 3, изготовленные из пружинной стали. Лепестки образуют непрерывную поверхность, составленную из клинов. Когда вал неподвижен, лепестки за счёт упругости касаются поверхности вала и поддерживают его в подвешенном состоянии. При начале вращения вала на лепестках под воздействием эффекта Бернулли возникают аэродинамические силы. С увеличением частоты вращения эти силы растут, пока их величина не становится достаточной для отделения лепестков от вала. Отсутствие контакта лепестков с валом позволяет реализовать очень большие скорости вращения. Кроме того, упругость лепестков позволяет им «отслеживать» колебания вала. Однако у ГДП имеются и существенные недостатки. Помимо высокой технологической сложности подобной конструкции, требующей для обеспечения пожаробезопасности использования специальных материалов, существует проблема снижения ресурса при старте и торможении ротора. ГДП создаёт достаточную подъёмную силу только при достижении частоты вращения 20 % от максимальной. До этого подшипник работает в режиме сухого трения. При каждом старте и торможении происходит износ антифрикционного покрытия, которое наносится на поверхность лепестков, контактирующих с валом, поэтому ресурс такой опоры прямо зависит от режима работы и количества стартов и торможений. ГСП свободны от указанного недостатка, т.к. физический контакт твердых поверхностей между собой вообще отсутствует.

Управляемый газостатический подшипник

Классические ГСП требуют наличия системы управления положением вала. В ее задачи входит как минимум вывешивание ротора при нулевой скорости вращения, увеличение давления при раскрутке ротора на старте и уменьшение давления поддува при торможении ротора. Можно сформулировать и другие задачи, например, подавление колебаний ротора, а также парирование ударных и других непериодических нагрузок. При высоких частотах вращения быстродействия классических пневматических исполнительных устройств не хватает.

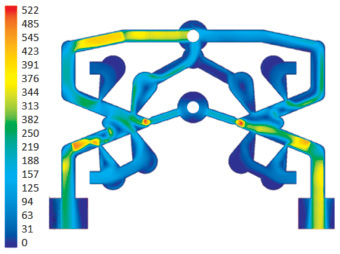

Задача управления подачи рабочего тела впервые в мире решается с помощью газоструйной системы управления [3]. На сегодняшний день разработана принципиальная схема регулирующего устройства, работающего на основе принципов струйной логики. Проведены испытания модели в составе экспериментального стенда, проведено расчетное исследование (рис. 5) и оптимизация конструкций ряда элементов опор. Действующие аналоги предлагаемых управляемых газостатических опор пока неизвестны.

Рис. 5. Распределение давления в струйном элементе. Давление питания ‒ 3 атм., давление управляющего сигнала в правом канале ‒ 1 атм., в левом ‒ 2 атм.

Заключение

Применение принципиально новых опор на газовой смазке в турбонасосных агрегатах ЖРД позволяет обеспечить высокий ресурс. И хотя сейчас компетенция в области расчета и проектирования устройств, основанных на принципах газовой смазки, в значительной степени утрачена, в последнее время интерес к данной теме возрождается именно благодаря развитию аэрокосмической техники [1, 2, 6].

Достижение заданных целей позволит предлагать разработанную конструкцию вместо подшипников качения и электромагнитных подшипников. Саморегулируемые ГСП будут иметь в 3–4 раза более низкую цену при несопоставимо большей надежности. Использование их в двигателях выгодно скажется на ресурсе, сложности обслуживания, размерах и стоимости последних. Одной из основных задач, которые предстоит решить, является подавление релаксационных колебаний давления, возникающих в каналах и соплах системы подачи рабочего тела в зазор ГСП. История изучения колебаний донного давления подробно представлена в работах [4, 7].

Рецензенты:

Баранов И.В., д.т.н., профессор, заместитель директора Института холода и биотехнологий ФГБОУ «Санкт-Петербургский национальный исследовательский университет информационных технологий, механики и оптики», г. Санкт-Петербург;

Пеленко В.В., д.т.н., профессор, заместитель директора по учебной работе Института холода и биотехнологий ФГБОУ «Санкт-Петербургский национальный исследовательский университет информационных технологий, механики и оптики», г. Санкт-Петербург.

Работа поступила в редакцию 04.02.2013.

Библиографическая ссылка

Смирнова О.С., Булат П.В., Продан Н.В. ПРИМЕНЕНИЕ УПРАВЛЯЕМЫХ ГАЗО- И ГИДРОСТАТИЧЕСКИХ ПОДШИПНИКОВ В ТУРБОНАСОСНЫХ АГРЕГАТАХ МНОГОРАЗОВЫХ КОМБИНИРОВАННЫХ ЖРД // Фундаментальные исследования. 2013. № 4-2. С. 335-339;URL: https://fundamental-research.ru/ru/article/view?id=31193 (дата обращения: 21.02.2026).