Известно, что с уменьшением размеров кристаллов прекурсоров снижаются размеры конечных продуктов [4, 6]. В конкретном случае необходимо снизить размеры кристаллов оксалатов Cu, Ni, Co. Из оксалатов можно синтезировать субмикронные композиционные порошки системы «металл-оксид», которые представляют интерес для катализа, порошковой металлургии, технологии полимерных материалов, химических источников тока и др. Производство таких порошков является базой для развития различных технологий и для получения новых материалов.

Известно, что оксалаты переходных металлов перспективны для производства субмикронных и нанопорошков металлов, поэтому изучение особенностей их термического разложения является актуальной задачей [4, 5]. Оксалаты меди, кобальта и никеля содержат кристаллизационную воду, которая участвует в формировании продуктов термического разложения [6]. Вода может удалятся как до термического разложения оксалатов, так и во время этого процесса. Поэтому выяснение кинетических характеристик термического разложения представляет интерес для технологии производства нанопорошков.

Целью данной работы являлось изучение связи кристаллической структуры оксалатов и их термической устойчивости, влияния обработки ультразвуком в процессе синтеза на дисперсность и структуру оксалатов Cu, Ni, Co.

Материалы и методы исследования

Исходные оксалаты получали в ходе обменной реакции между сульфатами соответствующих металлов (ч.д.а.) и оксалатом аммония (NH4)2C2O4 (ч.д.а.), в растворе при 20 °С, в ходе реакции раствор обрабатывался ультразвуком (УЗ). Осадок оксалата металла промывали и сушили над слоем силикагеля.

Исходные образцы оксалатов и продукты разложения исследовали посредством рентгенофазового анализа с помощью дифрактометра «Дифрей-401», термического анализа с использованием термоанализатора «SDT Q 600» (Научно-аналитический центр ТПУ, г. Томск), морфологию частиц изучали с помощью растрового электронного микроскопа «Jeol-840», в работе использовали ультразвуковую ванну (частота 22 кГц, мощность 0,15 Вт/см2) для обработки образующихся микрокристаллов оксалатов для уменьшения их размеров [1].

Результаты исследования и их обсуждение

В работе использовали растворы оксалата аммония, которые получали путем добавления порций дистиллированной воды до полного растворения навески (200 г). К этому раствору порциями прибавляли раствор сульфата меди (300 г) также растворенного в дистиллированной воде. В то же время стакан с реагентами находился в работающей ультразвуковой ванне. Аналогично были приготовлены оксалаты кобальта и никеля. Ультразвук применяли для интенсификации процессов зародышеобразования. Применение ультразвука действительно позволило получить более мелкие кристаллы оксалатов, что следует из результатов электронной микроскопии образцов.

Синтезированный оксалат меди без действия УЗ имел средний размер кристаллов 3 мкм, а при действии ультразвука и интенсивном зародышеобразовании средний размер кристаллов уменьшился до 1 мкм.

Частицы оксалата никеля, полученного без УЗ-воздействия, имеют размеры частиц, многогранной формы размером 0,5–2 мкм. Для частиц оксалата никеля, полученных во время УЗ-воздействия, характерно увеличение размеров частиц до 2–3 мкм и отсутствие огранки.

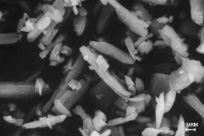

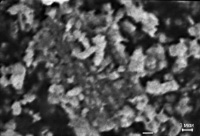

а)  б)

б)

Рис. 1. Микрофотографии оксалата кобальта, полученного без ультразвуковой обработки (а) и под действием ультразвука (б)

Кристаллиты оксалата кобальта, полученного без УЗ-воздействия, представляют собой ограненные частицы вытянутой формы размером, не превышающим 5 мкм. Частицы оксалата кобальта, полученного в ультразвуковом поле, имеют размеры 0,5–1 мкм неограненной формы, вероятно, являющиеся агломератами наноструктурных частиц [2, 3].

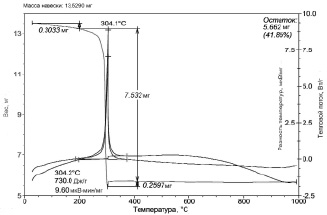

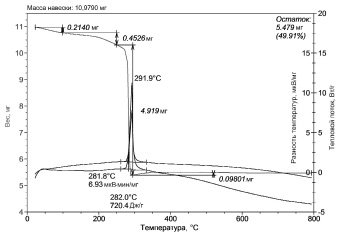

Синтезированные оксалаты были подвергнуты термическому анализу. ДТА оксалата меди без УЗ-обработки приведена на рис. 2, ДТА оксалата меди полученного в УЗ-поле, представлена на рис. 3.

Рис. 2. Термограмма разложения оксалата меди на воздухе

Рис. 3. Термограмма разложения оксалата меди, полученного под действием УЗ на воздухе

Для оксалата меди характерно удаление воды из кристаллогидрата одновременно с разложением оксалата, а при нагревании оксалатов никеля и кобальта от кристаллогидрата отщепляется вода, и затем происходит термораспад самого оксалата [7],

Данные ДТА оксалатов после обработки [3, 4] термограмм были сведены в табл. 1.

Таблица 1

Параметры химической активности оксалатов

|

№ п/п |

Образец |

Масса навески, мг |

Температура разложения, °С |

Уменьшение массы, % |

Степень превращения, % |

Тепловой эффект, DН Дж/г |

|

1 |

CuC2O4·2H2O |

13,53 |

245–330 |

50,94 |

44,24 |

730,0 |

|

2 |

NiC2O4·2H2O |

21,4 |

180–280 |

22,08 |

22,08 |

–441,6 |

|

315–365 |

33,47 |

55,32 |

931,8 |

|||

|

3 |

CoC2O4·2H2O |

20,2 |

60–100 |

2,54 |

2,54 |

–64,7 |

|

105–160 |

3,14 |

5,68 |

–114,2 |

|||

|

165–250 |

13,53 |

19,21 |

–468,7 |

|||

|

275–320 |

29,30 |

48,51 |

1013,0 |

|||

|

4 |

CuC2O4·2H2O |

10,98 |

282–292 |

51,00 |

510 |

720,4 |

|

5 |

NiC2O4·2H2O |

11,46 |

185–280 |

25,10 |

25,10 |

–431,0 |

|

315–340 |

36,20 |

61,30 |

771,6 |

|||

|

6 |

CoC2O4·2H2O |

10,35 |

158–250 |

20,30 |

20,30 |

–639,2 |

|

290–310 |

38,80 |

59,10 |

1273,0 |

Примечание. * – образцы под номерами 4–6 подвергались ультразвуковой обработке.

Было выбрано два диапазона термического разложения, и для них были рассчитаны по термограмме следующие параметры: уменьшение массы образца, максимальная скорость превращения, тепловой эффект окисления.

После обработки синтезированных оксалатов ультразвуком для оксалатов меди и кобальта температура начала разложения повысилась на 22 и 30 °С соответственно. Вместе с тем увеличился тепловой эффект экзотермического разложения оксалата никеля и кобальта на 171 и 300 Дж/г соответственно. Ультразвуковое воздействие привело к закалке кристаллов оксалатов меди и кобальта и к запасанию энергии поверхностью оксалатов никеля и кобальта.

Продукт термического разложения оксалата меди представляет собой агломераты, состоящие из отдельных частиц размером 1–3 мкм, которые легко разрушаются на отдельные фрагменты. В случае термораспада оксалата никеля продукт состоит как из агломератов, так и из отдельных частиц субмикронного размера. Продукт термолиза оксалата кобальта имеет форму частиц, схожую с формой исходного оксалата: имеются агломераты (7–10 мкм), состоящие из частиц субмикронного размера.

Для изучения кристаллической структуры оксалатов был проведен РФА полученных оксалатов.

Таблица 2

Данные рентгенофазового анализа CuC2O4·2H2O

|

№ п/п |

Экспериментальные данные исходного оксалата |

Экспериментальные данные оксалата, обработанного УЗ |

Табличные данные |

|||

|

d, нм |

I, % |

d, нм |

I, % |

d, нм |

I, % |

|

|

1 |

3,94 |

100 |

3,89 |

100 |

3,88 |

100 |

|

2 |

2,50 |

21 |

2,48 |

20 |

2,48 |

20 |

|

3 |

2,32 |

22 |

2,32 |

34 |

2,32 |

8 |

|

4 |

1,78 |

15 |

1,77 |

33 |

1,77 |

16 |

|

5 |

1,76 |

15 |

- |

- |

1,76 |

18 |

Совпадение 5 и более рефлексов показывает, что исследуемые оксалаты, как полученные при действии ультразвука, так и без него, полностью соответствуют оксалатам, представленным в картотеке ASTM.

Таблица 3

Данные рентгенофазового анализа NiC2O4·2H2O

|

№ п/п |

Экспериментальные данные исходного оксалата |

Экспериментальные данные оксалата, обработанного УЗ |

Табличные данные |

|||

|

d, нм |

I, % |

d, нм |

I, % |

d, нм |

I, % |

|

|

1 |

4,88 |

100 |

4,88 |

100 |

4,72 |

100 |

|

2 |

3,97 |

45 |

3,93 |

36 |

3,90 |

20 |

|

3 |

2,96 |

55 |

2,95 |

68 |

2,96 |

20 |

|

4 |

2,54 |

43 |

2,51 |

31 |

2,52 |

10 |

|

5 |

1,85 |

28 |

1,85 |

21 |

1,86 |

5 |

Таблица 4

Данные рентгенофазового анализа CoC2O4·2H2O

|

№ п/п |

Экспериментальные данные исходного оксалата |

Экспериментальные данные оксалата, обработанного УЗ |

Табличные данные |

|||

|

d, нм |

I, % |

d, нм |

I, % |

d, нм |

I, % |

|

|

1 |

4,96 |

100 |

4,76 |

68 |

4,73 |

100 |

|

2 |

3,62 |

22 |

3,88 |

42 |

3,60 |

30 |

|

3 |

2,97 |

87 |

2,93 |

100 |

2,95 |

50 |

|

4 |

2,65 |

38 |

2,63 |

25 |

2,65 |

30 |

|

5 |

1,88 |

36 |

1,87 |

20 |

1,89 |

18 |

Различия межплоскостных расстояний для оксалатов, обработанных УЗ, и исходных показывают, что при синтезе оксалата в ультразвуковом поле происходит незначительное изменение его кристаллической решетки. Отклонения положения рефлексов незначительно, но по интенсивности различие более значительно, что, вероятно, обусловлено неправильной формой кристаллов.

Выводы

1. Структура частиц продуктов разложения – металлов и их оксидов во многом повторяет структуру и размер частиц исходных оксалатов.

2. Состав и дисперсность продуктов разложения во многом зависит от среды, в которой происходит разложение: образцы порошков, полученных в атмосфере инертного газа, имели большую дисперсность и большее содержание металлической фазы в сравнении с образцами, полученными в среде собственных продуктов разложения.

3. Оксалаты, полученные при обработке ультразвуком, имеют более высокую термическую устойчивость и обладают увеличенной запасенной энергией.

Рецензенты:

Хабас Т.А., д.т.н., профессор кафедры силикатов и наноматериалов, ФГБОУ ВПО «Национальный исследовательский Томский политехнический университет», г. Томск;

Коробочкин В.В., д.т.н., профессор, зав. кафедрой общей химической технологии, ФГБОУ ВПО «Национальный исследовательский Томский политехнический университет», г. Томск.

Работа поступила в редакцию 30.11.2012.

Библиографическая ссылка

Пивоваров Д.А. ВЛИЯНИЕ УЛЬТРАЗВУКОВОЙ ОБРАБОТКИ ОКСАЛАТОВ МЕДИ, НИКЕЛЯ И КОБАЛЬТА НА ИХ СТРУКТУРУ И ТЕРМИЧЕСКУЮ УСТОЙЧИВОСТЬ // Фундаментальные исследования. 2013. № 1-3. С. 731-735;URL: https://fundamental-research.ru/ru/article/view?id=31019 (дата обращения: 28.12.2025).