Металлургические шлаки разделяют по видам выплавляемого металла на доменные, мартеновские, конвертерные, электросталeплавильные, ферросплавные, ваграночные. Ежегодный выход металлургических шлаков составляет сотни миллионов тонн, в том числе доменных − 50 млн т, сталелитейных 23 млн т, ферросплавных − 5 млн т [2].

Основу металлургических шлаков составляют оксиды CaO, SiO2, MgO и FeO. По химическому составу сталеплавильные шлаки могут быть основными и кислыми. Основные шлаки по соотношению CaO/SiO2 классифицируются на три вида: CaO/SiO2 ≤ 1; CaO/SiO2 = 1,6–2,5; CaO/SiO2 > 2,5. Кислотные шлаки состоят главным образом из SiO2 (50–65 %) и некоторого количества основных оксидов FeO (10–20 %) и MnO (10–30 %) (рис. 1).

Основным препятствием на пути эффективного использования сталеплавильных шлаков является непостоянство химического и минералогического состава, нестабильность формирующейся структуры и, следовательно, колебания свойств выпускаемой шлаковой продукции. Кроме FeO, шлаки содержат высшие оксиды железа Fe3O4 и Fe2O3. Сера в шлаках находится в виде сульфидов или сульфатов Са, Мn и Fe. В отдельных случаях шлаки содержат оксиды Ti, В, V и ряд других соединений. Оксиды, входящие в шлак, разделяют на три группы: кислотные (SiO2, P2O5, SO2, SO3); основные (CaO, MgO, FeO); амфотерные (Аl2O3). Металлургические шлаки обычно представляют сплавы основных оксидов с SiO2, которые составляют преимущественно силикатные образования, и потому их иногда классифицируют по величине отношения числа атомов кислорода, содержащегося в SiO2, к числу атомов кислорода, входящего в основные оксиды. Для характеристики доменных шлаков широко применяют отношение CaO/SiO2. Но в связи со значительным содержанием А12О3 и MgO в шлаке используют также отношения (CaO + MgO)/SiO2; (CaO + MgO)/(SiO2 + Аl2О3) и другие, более сложные. Изучение свойств многокомпонентной системы представляет большие трудности, поэтому такую систему условно сводят к трех- или четырехкомпонентной. Результаты исследований трехкомпонентной системы пополняют сведениями о влиянии на нее других компонентов [1]. Многие металлургические шлаки по химическому составу приближаются к портландцементу. Использование их для нужд строительства способствует не только расширению выпуска многих строительных материалов, но и значительному снижению их стоимости. Из всего объема выхода сталеплавильных шлаков в хозяйстве нашей страны ежегодно перерабатывается более 2,5 млн т. Из них около 1 млн т отправляется на повторную переработку на металлургических заводах для извлечения металла, примерно столько же используется в производстве щебня, 330 тыс. т направляется для производства удобрений, и лишь незначительная часть утилизируется в производстве шлаковаты [6–10].

Рис. 1. Классификация отходов металлургического производства

При нарастающем дефиците доменных шлаков вопрос утилизации сталеплавильных шлаков приобретает весьма существенное значение.

Сталеплавильные шлаки обладают рафинирующим действием и очищают сталь от таких вредных примесей, как фосфор и сера. Одновременно с этим они защищают металл от окисления газовой фазой. В электрометаллургических процессах шлак дополнительно играет роль нагрузочного сопротивления. Находясь в плавильном агрегате в непрерывном движении, высокотемпературный расплав разрушает футеровку за счет механического размывания ее, а также за счет химического растворения компонентов футеровки. Известно, что всякая система стремится достичь равновесного состояния. В результате этого из металла в шлак переходит ряд ценных, необходимых металлу элементов, что вызывает повышенный расход раскисляющих легирующих добавок. В связи с назначением шлаков и их функциями в сталеплавильных процессах к ним предъявляют определенные требования по физико-химическим свойствам. Они должны быть жидкоподвижными, обладать высокими рафинирующими способностями и низкой вязкостью, а также быть инертными или минимально агрессивными по отношению к футеровке печи. Классификация сталеплавильных шлаков по видам производства представлена на рис. 1. Среди шлаков сталеплавильного производства наибольшую долю занимают мартеновские.

Повышенное содержание включений металла затрудняет их переработку и использование. Особую сложность для последующей переработки и использования представляют металлургические шлаки, склонные к силикатному распаду [5].

Крупным резервом получения многотоннажного сырья для производства строительных материалов, являются сталеплавильные шлаки, выпуск которых к 90м годам прошлого столетия превысил в стране 23 млн т. Однако из этого количества в промышленности строительных материалов используется всего 6,9 млн т.

Основная часть сталеплавильных шлаков используется в дорожном строительстве в виде щебня, что существенно снижает величину затрат, одновременно способствуя повышению качества автомобильных дорог. Кроме того, продукты переработки могут применяться в качестве минеральных удобрений. Мартеновские шлаки обладают неустойчивой структурой, однако после длительного вылеживания они пригодны для использования в качестве заполнителя для бетонов.

Практика передовых предприятий и расчеты Уральского НИИ черных металлов (УралНИИЧМа) свидетельствуют о высокой эффективности получения из сталеплавильных шлаков щебня, минерального порошка, местных вяжущих. Установлено, что некоторые электросталеплавильные шлаки можно использовать и как гидравлическую добавку в производстве портландцемента. Препятствует широкому их применению в цементной промышленности крайне пестрый химический и минералогический состав шлаков, а также значительные включения металлов [9].

Для совершенствования эффективной деятельности металлургического предприятия ОАО «ОЭМК» учеными Белгородского государственного технологического университета им. В.Г. Шухова была разработана воздушно-сухая технология переработки шлаков, позволяющая обеспечить относительную стабильность свойств получаемой шлаковой продукции [3–5]. Она обеспечивает требуемое для производства ряда строительных материалов содержание металлического железа, минимальные эксплуатационные затраты. Кроме того, воздушные условия охлаждения способствуют сохранению неустойчивой напряженной структуры, сформировавшейся на стадии силикатного распада, всех минералов шлака. Результаты лабораторных и промышленных испытаний показали принципиальную возможность и технологичность использования шлаков ОЭМК, полученных по воздушно-сухой технологии первичной переработки, для производства силикатного кирпича. Разработанная воздушно-сухая технология переработки саморассыпающихся электросталеплавильных шлаков позволяет улучшить экологическую обстановку и снизить взрывоопасность на шлаковом участке копрового цеха. На основе таких шлаков можно получить автоклавное вяжущее путем активации шлака щелочами с минимальными энергозатратами на производство [3, 6–10].

Грануляция сталеплавильных шлаков затруднена, однако проведенные исследования и практические опыты показывают возможность грануляции этих шлаков [11].

На основании проведенных исследований установлено, что на основе шлаков ОЭМК возможно получать стеклокристаллические материалы с заданными свойствами.

В зарубежных странах с развитой металлургической промышленностью все доменные шлаки и значительная часть сталеплавильных шлаков перерабатываются [4, 11]. К теме утилизации вторичных ресурсов развитые страны мира относятся исключительно серьезно, особое отношение проявляют европейские государства – члены Евросоюза [4].

Наиболее показательно отношение к этой проблеме в Германии, где уже в 1949 г. было организовано специальное научно-техническое общество РЕПЗ для всестороннего исследования свойств металлургических шлаков с целью их последующего использования в промышленности и сельском хозяйстве Германии. В Германии были приняты законы, согласно которым металлургические шлаки из категории отходов были переведены в разряд побочных продуктов производства. А уже в 1995 г. было принято такое же решение об исключении металлургических шлаков из Европейского каталога отходов и Европейских правил обращения отходов в Европейском сообществе. При этом для каждого вида шлаков разработан перечень производственных факторов, влияющих на их свойства и определяющих виды производственных сфер, где они с наибольшей пользой могут быть использованы. Предприятия − обладатели шлаков, обеспечивающие исполнение установленных критериев качества, получают специальный сертификат ассоциации контроля качества, после чего им разрешается ставить на отгрузочных документах соответствующий знак сертификации.

Немецкий исследовательский институт металлургических шлаков РЕПЗ стал ядром общеевропейской ассоциации шлаков ЕВРОШЛАК, которая в 2000 г. была основана Европейской конференцией по шлакам в Дюссельдорфе. По данным ЕВРОШЛАКА из 25 млн т доменных шлаков, образовавшихся в 2000 г. в европейских странах, почти 100 % было использовано. Общий объем сталеплавильных шлаков составил в 2000 г. 16,8 млн т: конвертерные шлаки (около 60 % всего объема), электросталеплавильные (около 30 %). Остальные 10 % – это шлаки вторичных металлургических процессов. За рубежом сталеплавильные шлаки применяются в трех основных направлениях: в сельском хозяйстве – для известкования почв, в дорожном строительстве – в строительстве дорог, а также в качестве железосодержащего материала для вторичной переплавки в доменных печах. Основным направлением шлакопереработки в США, Англии, Франции, Венгрии является производство щебня из воздушно-охлажденного шлака в траншеях непосредственно у доменных печей или за их пределами. Сталеплавильные шлаки в массовом масштабе начали использоваться с 1967 г. [4–5].

Уменьшение выхода доменных шлаков и изменение технологии производства чугуна и стали явились причиной увеличения использования сталеплавильных шлаков самостоятельно или в сочетании с доменными шлаками − для устройства оснований автомобильных дорог, в качестве железнодорожного балласта, в битумно-минеральных смесях, а также в качестве заполнителей в бетонах [3].

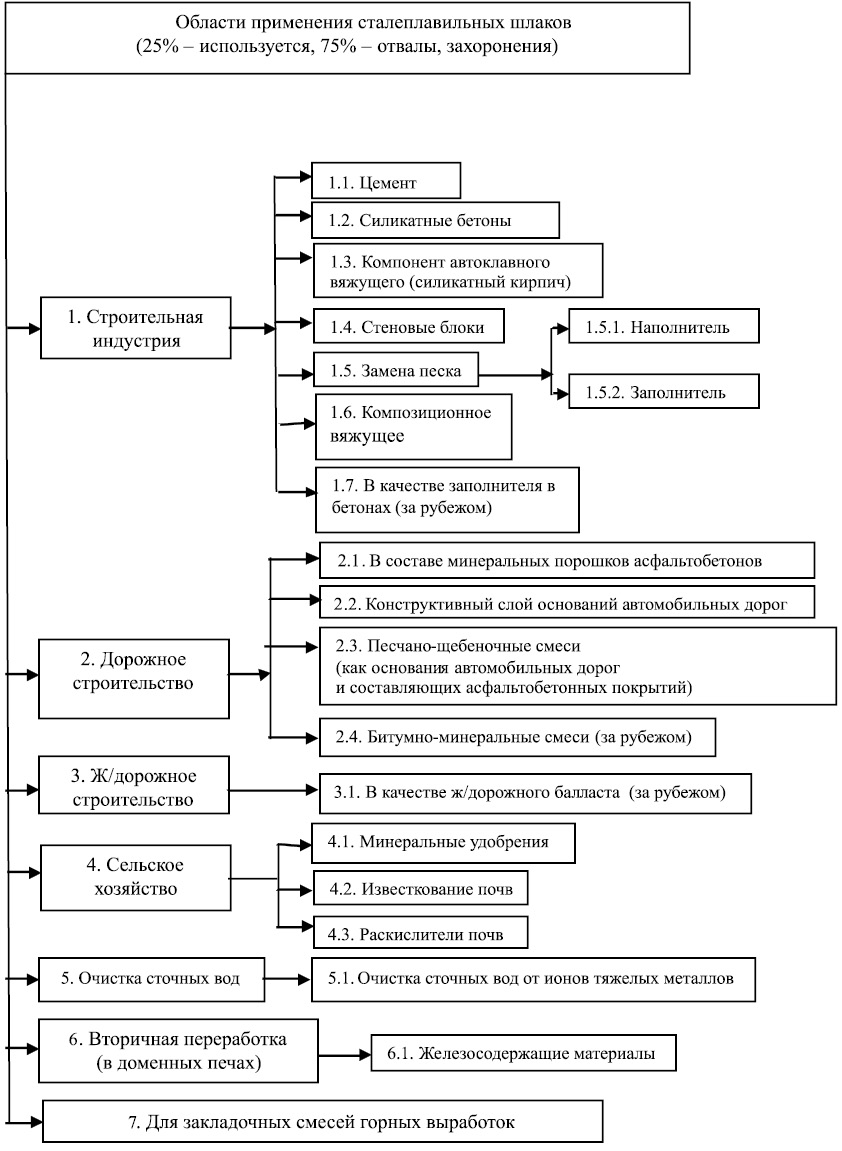

Анализ имеющейся информации об использовании шлаков сталеплавильного производства позволил нам предложить классификацию направлений по использованию этих шлаков, приведенную на рис. 2.

Рис. 2. Классификация направлений по использованию шлаков

Основными направлениями использования шлаков сталеплавильного производства являются: строительная индустрия, дорожное строительство, железнодорожное строительство, сельское хозяйство, использование мелких фракций шлака в качестве адсорбентов, вторичная переработка в доменных печах с целью извлечения дополнительного количества металла, получение шлаков доменного производства и применение для закладочных смесей горных выработок. В дорожном строительстве РФ отходы сталеплавильного производства нашли наибольшее применение. Особый интерес представляет использование шлаков ОАО ОЭМК в сельском хозяйстве. На протяжении ряда лет саморассыпающиеся шлаки вследствие содержания ценных микроэлементов с успехом используются в качестве минеральных удобрений для раскисления почв на посевных угодьях, обеспечивая высокие урожаи различных сельскохозяйственных культур.

Учеными доказана возможность использования рассыпающихся шлаков в качестве адсорбентов для очистки сточных вод от ионов тяжелых металлов. К настоящему времени накоплен определенный опыт использования сталеплавильных шлаков в строительной индустрии. Имеется опыт использования сталелитейного шлака в качестве компонента цементных сырьевых смесей на ЗАО «Осколцемент», а также в качестве сырьевого компонента для производства силикатных бетонов [9–11].

Проведенные исследования показали, что шлаки ОЭМК при соответствующей дополнительной обработке могут быть использованы в качестве наполнителей в различных вяжущих композициях, а также в качестве заполнителей и наполнителей при производстве сухих строительных смесей различного функционального назначения. Заслуживает внимания опыт использования шлаков ОЭМК при закладке горных выработок.

Работа выполнена в рамках реализации стратегического развития БГТУ им. В.Г. Шухова на 2012–2016 годы.

Рецензенты:

Бессмертный В.С., д.т.н., профессор, заведующий секцией «Технология стекла», Белгородский государственный технологический университет им. В.Г. Шухова, г. Белгород;

Хархардин А.Н., д.т.н., профессор кафедры СМИиК, Белгородский государственный технологический университет им. В.Г. Шухова, г. Белгород.

Работа поступила в редакцию 21.12.2012.

Библиографическая ссылка

Шаповалов Н.А., Загороднюк Л.Х., Тикунова И.В., Шекина А.Ю. РАЦИОНАЛЬНЫЕ ПУТИ ИСПОЛЬЗОВАНИЯСТАЛЕПЛАВИЛЬНЫХ ШЛАКОВ // Фундаментальные исследования. 2013. № 1-2. С. 439-443;URL: https://fundamental-research.ru/ru/article/view?id=30967 (дата обращения: 12.03.2026).