В отвалах металлургических комбинатов России за многие десятилетия образовались десятки миллионов тонн накопленных конвертерных и мартеновских шлаков. В особом положении оказался Старооскольский электрометаллургический комбинат (ОЭМК), являющийся наиболее крупным электросталеплавильным заводом России. На комбинате внедрена уникальная для России и Европы технология прямого восстановления железа. Поэтому на 1 т выплавленной стали на комбинате образуется вдвое больше шлака, чем по традиционным конвертерным и мартеновским технологиям. В соответствии с разработанной областной программой по переработке и утилизации шлаков ОЭМК было создано ЗАО «ОЭМК-Втормет» с мощностью переработки 800–900 тыс. т шлака в год. Существующая технология переработки шлаков ОЭМК на предприятии ЗАО «ОЭМК-Втормет» включает переделы выделения из шлаков металлического железа и классификации обезжелезенного шлака по фракциям.

Целью наших исследований явилось изучение шлака ОЭМК в качестве минерального наполнителя в сухих строительных смесях для штукатурных растворов. На свойства сухих смесей и растворов на их основе для штукатурных работ значительное влияние оказывают наполнители [2−3, 9].

Для исследования шлаков ОЭМК были отобраны точечные пробы из разных мест шлакового отвала, которые в дальнейшем были усреднены. Усредненная проба после квартования использовалась для исследований. Колебания химического состава шлака после сортировки и магнитной сепарации по данным ЗАО «ОЭМК-Втормет» представлены в табл. 1.

Среднеквадратическое отклонение по основным оксидам СаО, SiO2, Al2O3 достигает наибольших значений, что свидетельствует о значительной неоднородности шлаков.

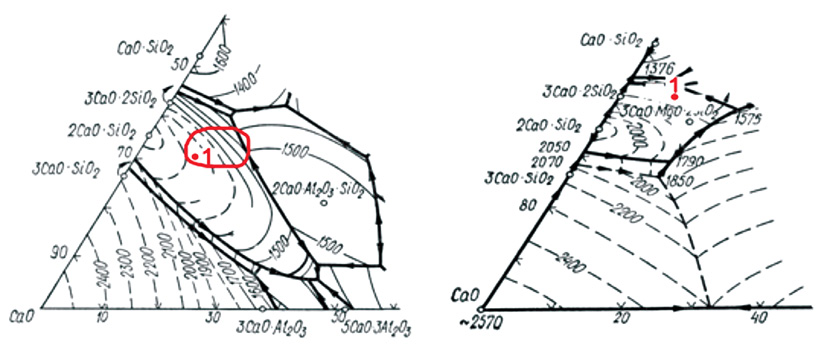

Химический состав усредненной пробы шлака ОЭМК следующий: SiO2 − 31,2 %; CaO − 44,9 %; Al2O3 − 5,7 %; MgO − 8,1 %; Fe2O3 + FeO − 7,1 %; MnO − 1,4 %; Cr2O3 − 0,7 %; P2O5 − 0,1 %; SO2 − 0,8 %; ппп − 0,8 %. Физико-механические свойства шлакового щебня и песка связаны со сложным комплексом факторов, важнейшими из которых являются минералогический состав и характер кристаллизации. Представления о процессах кристаллизации, температурах образования различных минералов можно в отдельных случаях получить при помощи диаграммы состояния физико-химических систем. На диаграмме состояния тройной системы СаО–SiO2–Al2O3, исследованной В.В. Лапиным применительно к доменным шлакам, показаны теоретически возможные области кристаллизации с выделением промежуточных и конечных минеральных фаз [4,7].

Таблица 1

Колебания химического состава шлака ОЭМК

|

Содержание оксидов, масс. % |

||||||||

|

SiO2 |

CaO |

Al2O3 |

MgO |

Fe2O3 + FeO |

MnO |

Cr2O3 |

P2O5 |

SO2 |

|

20,0–35,0 |

40,0–50,0 |

2,0–8,0 |

4,0–12,0 |

1,0–7,0 |

0,5–2,0 |

0,4–1,5 |

0,05–0,2 |

0,03–0,1 |

|

Размах по содержанию оксидов R = (Хmax – Xmin), масс. % |

||||||||

|

15,0 |

10,0 |

6,0 |

8,0 |

6,0 |

1,5 |

1,1 |

0,15 |

0,07 |

|

Среднеквадратическое отклонение, ± σ = R/d, где d = 3 |

||||||||

|

2,5 |

1,7 |

1,0 |

1,33 |

1,0 |

0,25 |

0,18 |

0,025 |

0,012 |

Расположение состава усредненной пробы шлака ОЭМК на диаграммах состояния системы СаО–SiO2–Al2O3 и системы СаО–SiO2–MgO представлено на рис. 1.

а) б)

б)

Рис. 1. Области шлаковых составов и расположение точки усредненного состава шлака ОЭМК на диаграмме состояния системы: а – СаО – SiO2 – Al2O3; б – СаО – SiO2 – MgO

Шлак, указанный в табл. 2, по содержанию основных оксидов следует отнести к тройной системе СаО – SiO2 – Al2O3. Учитывая значительное содержание в составе шлака оксида магния, расположение состава усредненной пробы было дополнительно нанесено на диаграмму состояния системы СаО – SiO2 – MgO.

При построении расположения точки состава усредненной пробы шлака на соответствующей диаграмме проводили пересчет химического состава на тройные системы соответствующих диаграмм методом эквивалентной замены с учетом принципа изоморфизма [4]. Для этого второстепенные оксиды пересчитывали на их аналоги и суммировали с последними. Аналогами считали оксиды, между которыми может иметь место изоморфизм. Катионы таких оксидов имеют одинаковую валентность и близкие радиусы. Из приведенного состава аналогичные твердые растворы образуют попарно Аl2O3 и Fe2O3, MgO и CaO. При эквивалентной замене число заменяемого и замещающего веществ равны: Xj = (Xi/Mi)∙Mj; где Xi и Xj – количество заменяемого и замещающего веществ соответственно, масс. %; Mi и Mj – их молекулярные массы.

Полученный 3-компонентный состав пересчитывали на 100 %. На диаграмме системы СаО–SiO2–Al2O3 указана область состава основного шлака, в котором преобладающей фазой является С2S. По химическому составу усредненная проба шлака ОЭМК попадает в эту область. В процессе медленного охлаждения шлаки с высоким содержанием СаО способны к самораспаду в результате перехода β-С2S и γ-С2S. При высоком содержании оксида магния в системе в шлаках при охлаждении будут кристаллизоваться фазы, богатые оксидом магния – 2СаО∙MgO∙2SiO2, а учитывая дополнительно повышенное содержание оксида железа – то кальциевый феррит и кальциево-магниевый феррит [7, 8].

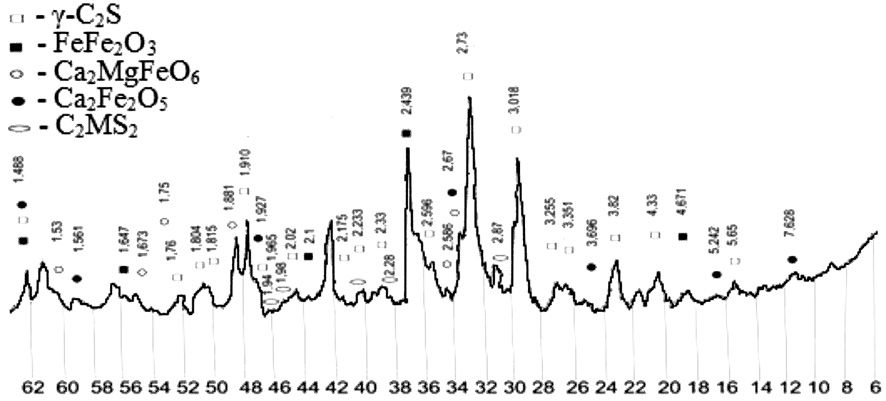

Известно, что структура доменных шлаков существенным образом определяет их реакционную способность. Поэтому вызывал интерес минералогический состав шлаков разных фракций, который определяли методом рентгенофазового анализа (рис. 2).

Рис. 2. Рентгенограмма усредненной пробы шлака ОЭМК

Эти данные подтверждаются неоднократными исследованиями, проведенными в лаборатории ЗАО «Осколцемент» [5]. Усредненная проба шлаков характеризуется наличием отражений следующих соединений: γ-C2S – гамма модификации дикальциевого силиката (dÅ = 2,785; 2,748); 2CaO∙MgO∙2SiO2 – окерманита (dÅ = 2,87; 2,04; 1,76); Ca2MgFeO6 – дикальциевого феррита (dÅ = 2,779; 2,714; 2,680; 1,949); Ca2Fe2O5 – кальциймагниевого феррита (dÅ = 2,78; 2,67; 2,08; 1,93; 1,84; 1,59;1,55;1,52); FeFe2O3 – магнетит (dÅ = 2,439; 1,43).

Таким образом, рентгенофазовый анализ подтвердил кристаллизацию из расплавов минералов, определенных по диаграммам состояния системы СаО–SiO2–Al2O3 и СаО–SiO2–MgO. При повышенном содержании Fe2O3 в шлаках идет кристаллизация магнетита и вюстита. Основной шлак ОАО «ОЭМК» является примером неравновесной системы, стабилизация которой может быть достигнута только при более высоких температурах кристаллизации [2, 6]. В качестве сырьевых компонентов для подбора состава выравнивающей штукатурки были использованы цемент типа ЦЕМ І 42,5 Н, отход производства извести – известковая пыль, отход металлургического производства – шлак ОЭМК, песок фракции 0–0,9 мм и комплекс модифицирующих добавок (эфир целлюлозы, загуститель, порообразователь, гидрофобизатор). Подбор состава сухих смесей для штукатурных работ изучали методом трехфакторного эксперимента путем получения полных квадратичных зависимостей. Условия планирования эксперимента представлены в табл. 2.

Таблица 2

Условия планирования эксперимента

|

Факторы |

Уровни варьирования |

Интервал варьирования |

|||

|

Натуральный вид |

Кодированный вид |

–1 |

0 |

+1 |

|

|

Цемент, % от массы смеси |

х1 |

10 |

15 |

20 |

5 |

|

Известковая пыль, % от массы смеси |

х2 |

0 |

5 |

10 |

5 |

|

Шлаковая мука, % от массы смеси |

x3 |

5 |

10 |

15 |

5 |

В соответствии с матрицей планирования были рассчитаны 17 составов смесей для эксперимента, в которых варьировалось содержание цемента, известковой пыли и шлаковой муки. В составах смесей применяли следующие добавки: загуститель Tylovis SE7 – 0,02 %; порообразователь Hostapur OSB – 0,02 %; эфир целлюлозы Tylose MH 60010 P4 – 0,08 %; гидрофобизатор Stavinor CaPSE – 0,2 %.

При подборе оптимального состава учитывались следующие показатели: водоудерживающая способность раствора, водопоглощение при капиллярном подсосе, средняя плотность, прочность на сжатие и прочность сцепления раствора с основанием.

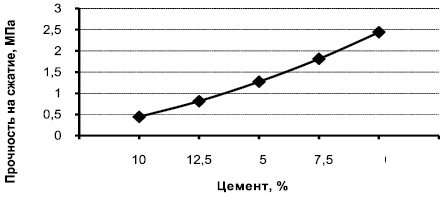

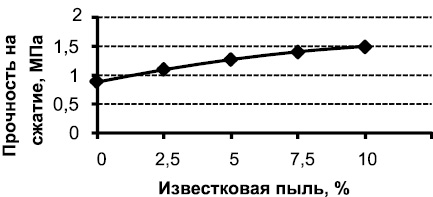

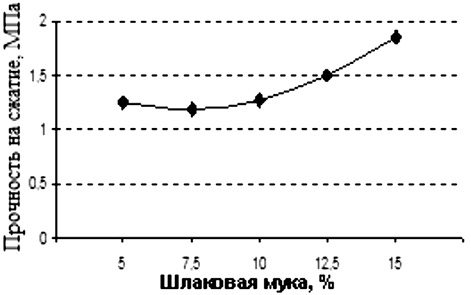

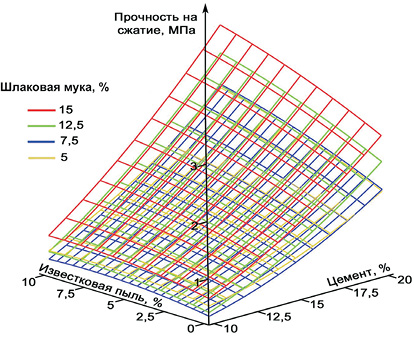

Влияние минеральных составляющих: цемента, известковой пыли, шлаковой пыли на прочность раствора приведено на рис. 3 а-в.

а) б)

б)

в) г)

г)

Рис. 3. Зависимость прочности раствора на сжатие от содержания: а – цемента; б – известковой пыли; в – шлаковой муки; г – номограмма комплексного влияния

Совокупное представление о влиянии содержания цемента, известковой пыли и шлаковой муки на прочность раствора при сжатии получили, построив номограмму (рис. 3, г).

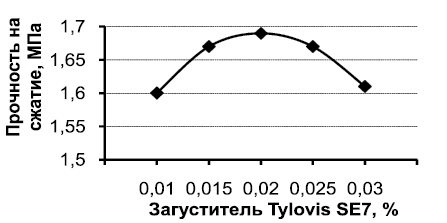

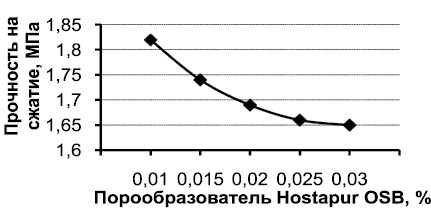

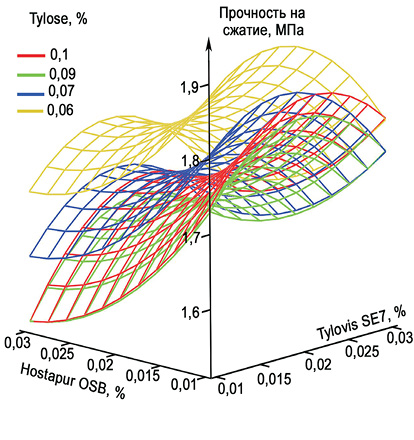

Таким образом, разработанный состав сухих смесей для штукатурных работ: цемент – 15 %, известковая пыль – 5 %, шлаковая мука – 10 % и кварцевый песок фракции 0–0,9 мм. – 75 %, требует дальнейшей оптимизации модифицирующими добавками, что и было выполнено комплексными добавками. В качестве факторов варьирования были приняты расход загустителя Tylovis SE7 (0,01...0,03 %), расход порообразователя Hostapur OSB (0,01...0,03 %) и расход метилгидроксиэтилцеллюлозы Tylose MH 60010 P4 (0,06...0,1 %).

Условия планирования эксперимента представлены в табл. 3. Составы смесей: цемент – 15 %; шлаковая мука –10 %; известь – 5 %; песок – 69,8 %; гидрофобизатор Stavinor CaPSE – 0,2 %.

Количество цемента, известковой пыли и шлаковой муки и гидрофобизатора Stavinor CaPSE оставалось постоянным, а расход песка рассчитывался исходя из массы смеси, принятой за 100 %. Уравнение регрессии прочности раствора на сжатие:

y = 1,691976 + 0,005500031∙x1 – 0,08299998∙x2 – 0,04249998∙x3 – 0,0826726∙(x1)2 + 0,04482794∙(x2)2 + 0,05732775∙(x3)2 + 0,01625004∙x1∙x2 + 0,03749998∙x1∙x3 – 0,006250009∙x2∙x3.

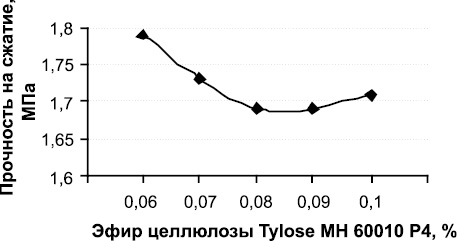

Комплексное отдельное влияние содержания загустителя, порообразователя и эфира целлюлозы на прочность раствора при сжатии представлено на рис. 4. Анализ полученных результатов показывает, что оптимальным содержанием модифицирующих добавок в сухой смеси для штукатурных работ являются следующие: порообразователя Hostapur OSB – 0,02 %, загустителя Tylovis SE7 – 0,02 %, эфира целлюлозы Tylose MH 60010 P4 – 0,08 %. Оптимальный состав сухой выравнивающей штукатурной смеси (%) испытан в соответствии с ГОСТ 31356–2007 и является таковым: портландцемент ЦЕМ I42,5 Н – 15 ± 1; кварцевый песок фракции 0–0,9 мм − 69,68 ± 1; известковая пыль − 5 ± 0,1; шлаковая мука − 10 ± 1; эфир целлюлозы Tylose MH 60010 P4 − 0,08 ± 0,0001; эфир крахмала Tylovis SE7 − 0,02 ± 0,0001; порообразователь Hostapur OSB − 0,02 ± 0,0001; гидрофобизатор Stavinor CaPSE − 0,2 ± 0,001.

Таблица 3

Условия планирования эксперимента

|

Факторы |

Уровни варьирования |

Интервал варьирования |

|||

|

Натуральный вид |

Кодированный вид |

–1 |

0 |

+1 |

|

|

Загуститель Tylovis SE7, % от массы смеси |

х1 |

0,01 |

0,02 |

0,03 |

0,01 |

|

Порообразователь Hostapur OSB, % от массы смеси |

х2 |

0,01 |

0,02 |

0,03 |

0,01 |

|

Эфир целлюлозы Tylose MH 60010 P4, % от массы смеси |

x3 |

0,06 |

0,08 |

0,1 |

0,02 |

а) б)

б)

в) г)

г)

Рис. 4. Номограмма зависимости прочности раствора на сжатие от содержания: а – загустителя Tylovis SE7; б – порообразователя Hostapur OSB; в – эфира целлюлозы Tylose; г – номограмма комплексного влияния

Результаты физико-механических испытаний приведены в табл. 4 и соответствуют требованиям ГОСТ 31357–2007.

Таким образом, в результате проведенных исследований разработаны и предложены рациональные составы сухих штукатурных смесей с использованием в качестве наполнителя техногенного сырья – шлака ОЭМК. Установлено, что физико-механические показатели растворов, приготовленных на основе разработанных штукатурных сухих смесей, отвечают нормативным требованиям, что позволяет рекомендовать разработанные составы для апробирования в промышленных условиях.

Таблица 4

Основные показатели сухих штукатурных смесей

|

Наименование показателей |

Значение показателя |

|

|

Разработанный состав |

Требования ГОСТ 31357-2007, ГОСТ 31358-2007 |

|

|

1.1. Влажность, % |

0,2 |

0,3 |

|

1.2. Наибольшая крупность зерен заполнения, Днаиб, мм |

3-5 |

не более 5 |

|

1.3. Содержание зерен наибольшей крупности, % |

до 5 |

не более 5 |

|

2.1. Подвижность, по погружению конуса, см |

6 |

4-8 |

|

2.2. Сохраняемость первоначальной подвижности, мин |

45 |

45 |

|

2.3. Водоудерживающая способность, % |

98 |

не менее 90 |

|

3.1. Водопоглощение, % |

12 |

15 |

|

3.2. Прочность сцепления с основанием, МПа |

0,5 |

не менее 0,25 |

Работа выполнена в рамках реализации стратегического развития БГТУ им. В.Г. Шухова на 2012–2016 годы.

Рецензенты:

Павленко В.И., д.т.н., профессор, директор ИСМ и ТБ, заведующий кафедрой «Неорганическая химия», БГТУ им. В.Г. Шухова, г. Белгород;

Череватова А.В., д.т.н., профессор кафедры СМИиК, БГТУ им. В.Г. Шухова, г. Белгород.

Работа поступила в редакцию 21.12.2012.

Библиографическая ссылка

Шаповалов Н.А., Загороднюк Л.Х., Тикунова И.В., Щекина А.Ю., Шкарин А.В. ШЛАКИ МЕТАЛЛУРГИЧЕСКОГО ПРОИЗВОДСТВА – ЭФФЕКТИВНОЕ СЫРЬЁ ДЛЯ ПОЛУЧЕНИЯ СУХИХ СТРОИТЕЛЬНЫХ СМЕСЕЙ // Фундаментальные исследования. 2013. № 1-1. С. 167-172;URL: https://fundamental-research.ru/ru/article/view?id=30913 (дата обращения: 11.02.2026).