Для исследования микрорельефа поверхности разрушения металлических материалов, например, при диагностике разрушения конструкций и деталей машин, наибольшее распространение получили сканирующие электронные микроскопы (СЭМ), обладающие высокой глубиной резкости и не требующие трудоемких методик получения реплик, необходимых при исследовании изломов в просвечивающих электронных микроскопах (ПЭМ) [1–4]. Использование для решения вышеуказанной задачи оптических микроскопов невозможно из-за малой глубины резкости при высоких увеличениях [2, 4].

Появившийся сравнительно недавно новый класс приборов – конфокальных лазерных сканирующих микроскопов (КЛСМ) – обладает высокой глубиной резкости, не требует металлического контакта и создания вакуума при исследовании объекта, т.к. является разновидностью оптического микроскопа и позволяет наблюдать объект в 3D формате [5].

Целью настоящей работы является оценка возможности использования лазерного микроскопа для исследования изломов металлических материалов путем сопоставления микрорельефов поверхностей разрушения, полученных в лазерном и растровом микроскопах.

Материалы и методики исследования

В качестве исследуемых материалов использовали сталь 20ГЛ в нормализованном состоянии (средний размер зерна dср = 15 мкм), аустенитную сталь 110Г13 после закалки (dср = 60 мкм), алюминиевый сплав АК4-1 в субмикрокристаллическом состоянии (dср = 0,3 мкм) и титан Grade 4 в горячекатаном состоянии (dср = 25 мкм). Ударные испытания образцов из стали 20ГЛ проводили при температуре –60 °С; из стали 110Г13 – при температуре –196 °С; из сплава АК4-1 – при комнатной температуре. Образцы из титана марки Grade 4 испытывали на усталость по схеме трехточечного изгиба при комнатной температуре.

а б

в г

д е

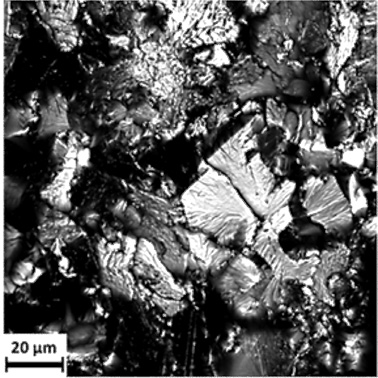

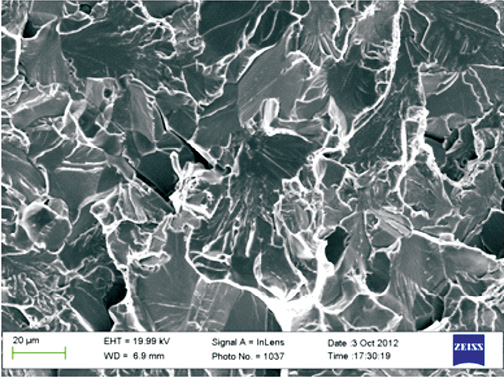

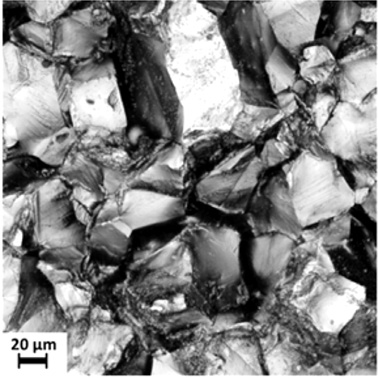

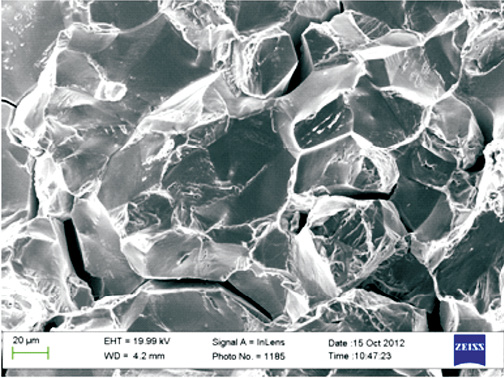

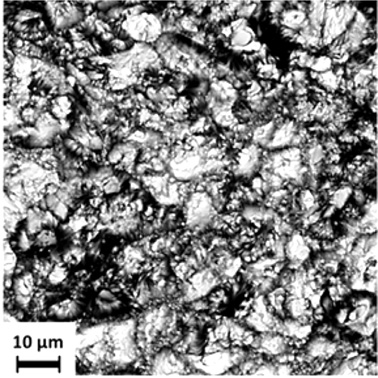

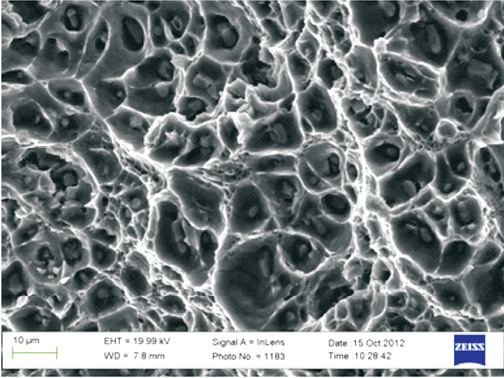

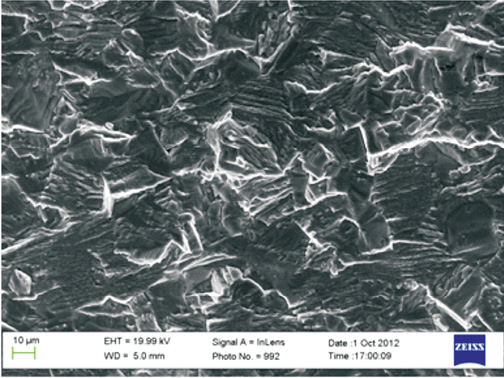

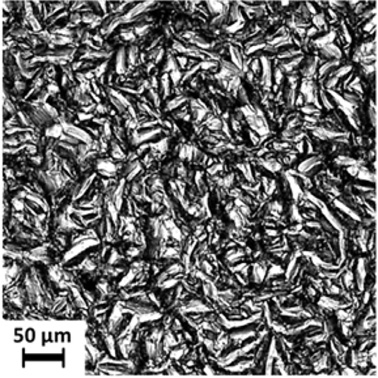

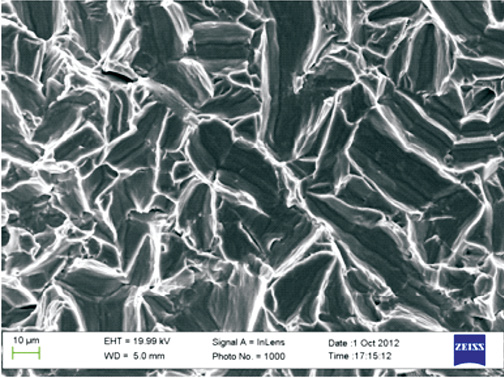

Рис. 1. Транскристаллитный скол в стали 20ГЛ (а, б), межзеренное хрупкое разрушение стали 110Г13 (в, г) и ямочный микрорельеф излома сплава АК4-1: а, в, д– лазерный микроскоп; б, г, е – СЭМ

Полученные изломы исследовали на лазерном конфокальном сканирующем микроскопе LextOLS4000 и сканирующем электронном микроскопе SIGMA фирмы «ZEISS».

Результаты исследования и их обсуждение

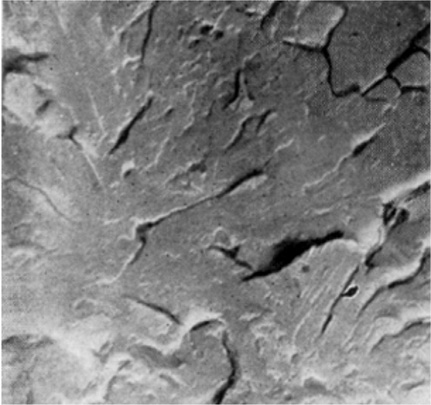

Ударное разрушение сталей 20ГЛ и 110Г13 произошло хрупко. Сталь 20ГЛ разрушилась по механизму транскристаллитного скола с образование фасеток скола с ручьистым микрорельефом (рис. 1 а, б). Сталь 110Г13 разрушилась по механизму межзеренного хрупкого разрушения (рис. 1 в, г). Сопоставление микрорельефов полученных изломов в лазерном и электронном микроскопах показало хорошую их идентичность: в обоих случаях хорошо видны фасетки и трещины по границам зерен (рис. 1 а-г). Причем микрорельеф фасеток скола, наблюдаемый в лазерном микроскопе (рис. 1 а), больше напоминает микрорельеф фасеток, который можно наблюдать в просвечивающем электронном микроскопе (ПЭМ) (рис. 2 а), чем вСЭМ (рис. 1 б). Микрорельеф фасеток скола и межзеренного хрупкого разрушения наглядно демонстрирует изображение поверхности изломов в 3D формате (рис. 3 а, б).

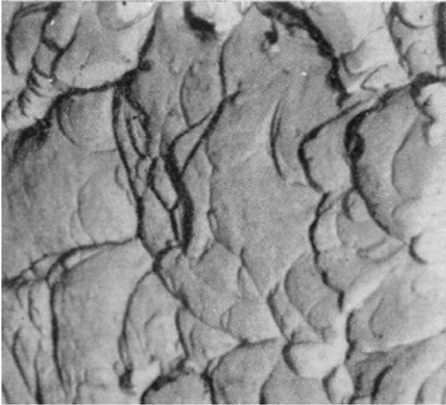

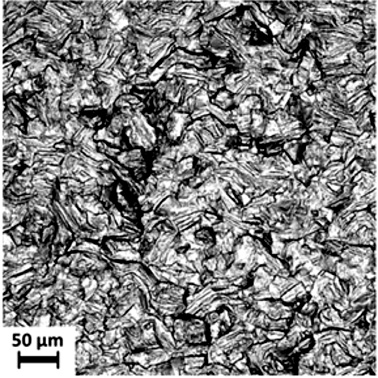

Ударное разрушение алюминиевого сплава АК4-1 произошло вязко с образованием ямочного микрорельефа (рис. 1 д, е). Причем вСЭМ хорошо видны глубокие равноосные ямки с частицами в центре ямок (рис. 1 е), в то время как в лазерном микроскопе ямки менее информативны (рис. 1 д) и больше напоминают ямки, наблюдаемые в ПЭМ (рис. 2 б).

а б

Рис. 2. Транскристаллитный скол стали 30ХГСА (а) и ямочный микрорельеф изломов аустенитной стали 12Х2Н4АШ (б) (ПЭМ) [4]: а – х5000; б – х6000

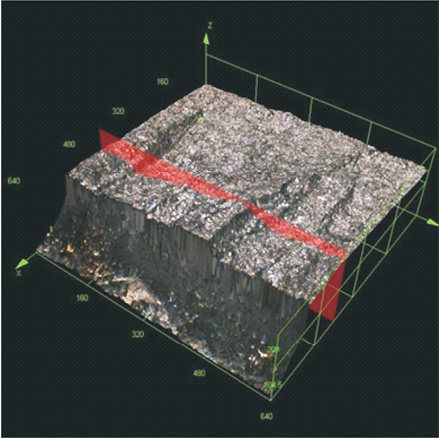

Микрорельеф усталостного излома титана Grade 4 в зоне усталостного развития трещины lf и в зоне долома [1, 2] представлен на рис. 4. Хорошо видно, что в лазерном микроскопе (рис. 4. а, в) достаточно адекватно отражается микрорельеф поверхности в данных зонах, наблюдаемый в СЭМ (рис. 4 б, г). Общий рельеф поверхности усталостного излома хорошо иллюстрирует изображение излома в 3D формате (рис. 3 в).

а

а  б

б

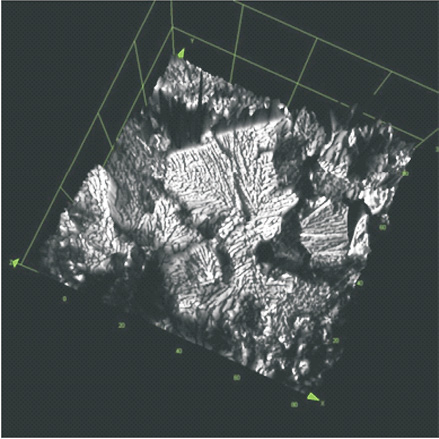

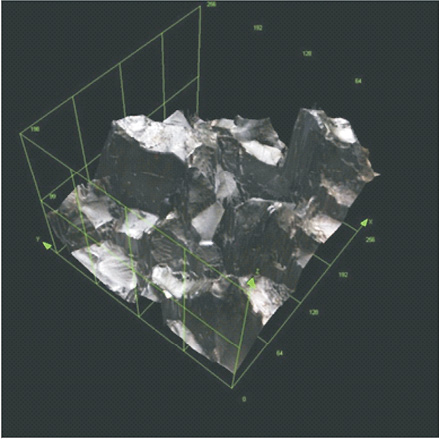

Рис. 3 - Транскристаллитный скол в стали 20ГЛ (а), межзеренное хрупкое разрушение стали

110Г13 (б) и очаг усталостного разрушения образца из титана Grade 4 (в) в 3D формате

а

а  б

б

в

в  г

г

Рис. 4. Микрорельеф зоны усталостного развития трещины (зона lf) (а, б) и зоны долома (в, г)

усталостного излома титана Grade 4:

а, в - лазерный микроскоп LextOLS4000; б, г - СЭМ SIGMA фирмы «ZEISS»

Заключение

Микрорельеф хрупких изломов, полученных при ударном нагружении образцов из сталей 20ГЛ и 110Г13 (скол и межзеренное хрупкое разрушение), а также микрорельеф усталостного излома титана Grade 4 адекватно отражает лазерный микроскоп LextOLS4000. Однако ямочный микрорельеф вязкого излома алюминиевого сплава АК4-1, полученный в лазерном микроскопе, менее информативный, чем микрорельеф, полученный в СЭМ.

Работа выполнена при финансовой поддержке РФФИ (проект 11-08-00208) и гранта Министерства образования и науки РФ No. 11.G34.31.0031

Библиографическая ссылка

Клевцов Г.В., Мерсон Е.Д. О ВОЗМОЖНОСТИ ИСПОЛЬЗОВАНИЯ КОНФОКАЛЬНОГО ЛАЗЕРНОГО СКАНИРУЮЩЕГО МИКРОСКОПА ДЛЯ ИССЛЕДОВАНИЯ МИКРОРЕЛЬЕФА ПОВЕРХНОСТИ РАЗРУШЕНИЯ МЕТАЛЛИЧЕСКИХ МАТЕРИАЛОВ // Фундаментальные исследования. 2012. № 11-5. С. 1185-1189;URL: https://fundamental-research.ru/ru/article/view?id=30731 (дата обращения: 06.02.2026).