Поливинилформальэтилаль (ПВФЭ) относится к поливинилацеталям (ПВАц), обладает высокой адгезией к различным материалам, в том числе к металлу и стеклу, хорошими электроизоляционными свойствами [2].

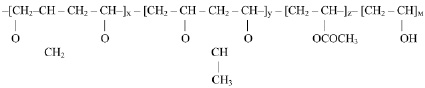

Эмпирическая формула ПВФЭ [1]:

где х – содержание поливинилформаля = (41,3–45,65) % масс.; у – содержание поливинилэтилаля = (36,1–41,8) % масс.; z – содержание поливинилацетата = (0,5–1,46) % масс.; м – содержание поливинилового спирта (ПВС) = (22,49–11,09) % масс.

Производство поливинилацеталей в СССР существовало в ОАО «Пластполимер» (г. Санкт-Петербург); «Кусковский хим.завод» (г. Москва); ПО «Поливинилацетат», (г. Ереван, Армения); СПО «Азот» (г. Северодонецк, Украина).

В настоящее время в России производство поливинилацеталей отсутствует. Поэтому точного технологического регламента по производству ПВФЭ не существует, и основной задачей является определение в лабораторных условиях параметров, которые существенно влияют на качество готового продукта.

Для получения высокосортного поливинилформальэтилаля массовая доля формальных групп должна быть в пределах (18–21) %, массовая доля этилальных групп (18–20) % и кислотное число не более 0,12 мг КОН на 1 г сухого продукта [5].

В табл. 1 представлена выборка значений показателей качества поливинилформальэтилаля, полученного на лабораторной установке.

Таблица 1

Технические характеристики ПВФЭ, полученные экспериментально

|

Номер синтеза |

Массовая доля ацетальных групп, % |

Кислотное число, мг КОН на 1 г сухого продукта, k |

|

|

Формальные, m1 |

Этилальные, m2 |

||

|

1 |

18,9 |

23,9 |

0,04 |

|

2 |

17,6 |

24,3 |

0 |

|

3 |

18,8 |

23,2 |

0,36 |

|

4 |

19,6 |

24,1 |

0 |

|

5 |

19,0 |

24,1 |

0,08 |

|

6 |

18,6 |

25,1 |

0 |

|

7 |

22,8 |

21,3 |

0 |

|

8 |

18,8 |

24,4 |

0,17 |

|

9 |

20,2 |

20,6 |

0,06 |

|

10 |

19,9 |

23,4 |

0 |

|

11 |

21,0 |

22,8 |

0 |

|

12 |

19,9 |

21,95 |

0 |

|

13 |

16,2 |

26,2 |

0 |

|

14 |

21,7 |

22,0 |

0 |

|

15 |

20,1 |

22,7 |

0 |

|

16 |

20,7 |

21,1 |

0 |

|

17 |

19,1 |

23,4 |

< = 0,03 |

|

18 |

18,6 |

23,6 |

< = 0,03 |

|

19 |

20,3 |

21,7 |

< = 0,03 |

|

20 |

17,7 |

20,3 |

< = 0,03 |

|

21 |

19,3 |

23,3 |

< = 0,03 |

|

22 |

20,5 |

21,3 |

< = 0,03 |

|

23 |

17,6 |

25,8 |

< = 0,03 |

|

24 |

19,4 |

24,7 |

< = 0,03 |

|

25 |

17,8 |

25,7 |

< = 0,03 |

|

26 |

18,7 |

20,8 |

< = 0,03 |

|

27 |

15,3 |

26,9 |

< = 0,03 |

|

28 |

18,1 |

24,9 |

< = 0,03 |

|

29 |

15,3 |

27,7 |

< = 0,03 |

|

30 |

18,9 |

20,6 |

< = 0,03 |

|

31 |

19,3 |

23,6 |

< = 0,03 |

|

32 |

19,2 |

23,8 |

< = 0,03 |

|

33 |

19,5 |

23,2 |

< = 0,03 |

|

34 |

17,6 |

20,6 |

< = 0,03 |

|

35 |

21,2 |

20,9 |

< = 0,03 |

|

36 |

17,4 |

25,4 |

< = 0,03 |

|

37 |

17,0 |

26,6 |

< = 0,03 |

|

38 |

18,9 |

24,6 |

< = 0,03 |

|

39 |

20,7 |

20,4 |

< = 0,03 |

|

40 |

21,7 |

20,5 |

0 |

|

41 |

21,8 |

20,3 |

0 |

|

42 |

21,1 |

22,2 |

< = 0,03 |

|

43 |

21,7 |

20,6 |

< = 0,03 |

|

44 |

21,0 |

21,8 |

0 |

Из экспериментальных данных, полученных на лабораторной установке, видно, что показатель m2 (массовая доля этилальных групп) выходит за допустимые границы, которые соответствуют поливинилформальэтилалю высшего сорта.

В качестве плана эксперимента использовалась полуреплика от полно-факторного эксперимента 28.

Перечень факторов, варьируемых в эксперименте:

х1 – температура первой стадии ацеталирования (70 °С – верхний уровень, 68 °С – нижний уровень);

х2 – время выдержки (3 ч 18 мин – верхний уровень, 2 ч 42 мин – нижний уровень при температуре, равной х1);

х3 = u1 – скорость снижения температуры после завершения первой стадии ацеталирования (17 °С/ч – верхний уровень, 13 °С/ч – нижний уровень);

х4 = u2 – скорость снижения температуры после завершения второй стадии ацеталирования (14 °С/ч – верхний уровень, 10 °С/ч – нижний уровень);

х5 – время выдержки (3 ч 18 мин – верхний уровень, 2 ч 42 мин – нижний уровень при температуре 4 °C);

х6 – расход формалина (3,1 кг/15 мин – верхний уровень, 3,1 кг/20 мин – нижний уровень);

х7 – расход ацетальдегида (6,6 кг/15 мин – верхний уровень, 6,6 кг/20 мин – нижний уровень);

х8 = u3 – скорость подъема температуры (5,6 °С/ч – верхний уровень, 5 °С/ч – нижний уровень).

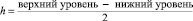

Для установления связи между массовой долей этилальных групп m2 и факторами, варьируемыми в данном эксперименте, применялось линейное уравнение регрессии [6]:

(1)

(1)

где  – кодированное значение факторов xj;

– кодированное значение факторов xj;

– шаг; bj – коэффициент регрессии.

– шаг; bj – коэффициент регрессии.

Для каждой строки определялись соответствующие значения откликов (m2 опытное – массовая доля этилальных групп). План эксперимента с полученными результатами приведен в табл. 2.

Таблица 2

План эксперимента с результатами

|

Номер опыта |

z1 |

z2 |

z3 |

z4 |

z5 |

z6 |

z7 |

z8 |

m2 опытное, % |

m2 расчетное, % |

|

1 |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

18,94 |

19,1190 |

|

2 |

1 |

1 |

1 |

–1 |

–1 |

1 |

–1 |

–1 |

19,60 |

19,3941 |

|

3 |

1 |

1 |

–1 |

1 |

–1 |

–1 |

1 |

–1 |

18,40 |

18,6939 |

|

4 |

1 |

1 |

–1 |

–1 |

1 |

–1 |

–1 |

1 |

19,24 |

19,3690 |

|

5 |

1 |

–1 |

1 |

1 |

–1 |

–1 |

–1 |

1 |

18,70 |

18,8936 |

|

6 |

1 |

–1 |

1 |

–1 |

1 |

–1 |

1 |

–1 |

18,80 |

18,7685 |

|

7 |

1 |

–1 |

–1 |

1 |

1 |

1 |

–1 |

–1 |

18,90 |

18,6183 |

|

8 |

1 |

–1 |

–1 |

–1 |

–1 |

1 |

1 |

1 |

19,30 |

19,3436 |

|

9 |

–1 |

1 |

1 |

1 |

–1 |

–1 |

–1 |

–1 |

18,90 |

19,0810 |

|

10 |

–1 |

1 |

1 |

–1 |

1 |

–1 |

1 |

1 |

19,80 |

19,5811 |

|

11 |

–1 |

1 |

–1 |

1 |

1 |

1 |

–1 |

1 |

19,50 |

19,4309 |

|

12 |

–1 |

1 |

–1 |

–1 |

–1 |

1 |

1 |

–1 |

19,40 |

19,5310 |

|

13 |

–1 |

–1 |

1 |

1 |

1 |

1 |

1 |

–1 |

19,00 |

18,8304 |

|

14 |

–1 |

–1 |

1 |

–1 |

–1 |

1 |

–1 |

1 |

19,50 |

19,7307 |

|

15 |

–1 |

–1 |

–1 |

1 |

–1 |

–1 |

1 |

1 |

19,30 |

19,0305 |

|

16 |

–1 |

–1 |

–1 |

–1 |

1 |

–1 |

–1 |

–1 |

18,80 |

19,0804 |

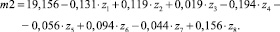

В результате обработки экспериментальных данных [7] были получены искомые коэффициенты для уравнения (2).

Коэффициенты регрессии:

b0 = 19,156; b1 = –0,131; b2 = 0,119;

b3 = 0,019; b4 = –0,194; b5 = –0,056;

b6 = 0,094; b7 = –0,044; b8 = 0,156.

Тогда полученное уравнение регрессии (1) примет вид:

(2)

(2)

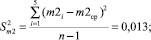

Для оценки дисперсии воспризводимости  первый опыт был проведен пять раз.

первый опыт был проведен пять раз.

|

Номер опытов, n |

1 |

2 |

3 |

4 |

5 |

|

Результат, m2 |

18,9 |

18,8 |

19,0 |

18,9 |

19,1 |

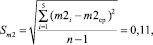

Найдено среднее значение результатов всех опытов m2ср и получены дисперсия воспроизводимости опытов и среднеквадратическое отклонение воспроизводимости опытов Sm2:

(3)

(3)

(4)

(4)

где n – объем выборки, n = 5.

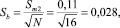

Проведена проверка значимости параметров.

Коэффициент регрессии bj является значимым, если выполняется условие значимости

У всех коэффициентов ошибка Sb одинаковая, поскольку план эксперимента является ортогональным.

(5)

(5)

где N – общее количество опытов.

Доверительный интервал ошибки коэффициента регрессии Sb·t, где t – критерий Стьюдента [3], равный:

t(α; f) = 2,78,

где α = 0,05 – уровень значимости; f = m – 1 – число степеней свободы для Sm2.

Тогда доверительный интервал ошибки коэффициента регрессии равен:

Sb·t = 0,028·2,78 = 0,079. (6)

В соответствии с условием значимости значимыми коэффициентами регрессии оказались:

b0 = 19,156; b1 = –0,131; b2 = 0,119; b4 = –0,194; b6 = 0,094; b8 = 0,156.

Значимые коэффициенты относятся к факторам, значимо влияющим на показатель качества m2. К таким факторам относятся x1, x2, x4, x6 и x8. Именно эти факторы необходимо найти и стабилизировать при промышленной реализации процесса.

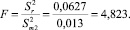

Проверка адекватности уравнения регрессии осуществлялась по критерию Фишера F. Для того чтобы при заданном уровне значимости α = 0,05 проверить нулевую гипотезу H0 о принадлежности двух выборок одной генеральной совокупности, необходимо вычислить наблюдаемое значение критерия.

Адекватность полученного уравнения регрессии определялась остаточной дисперсией:

(7)

(7)

где l – количество значимых коэффициентов.

Уравнение регрессии адекватно, если  и

и  относятся к одной генеральной совокупности, что оценивается по дисперсионному отношению:

относятся к одной генеральной совокупности, что оценивается по дисперсионному отношению:

(8)

(8)

По таблице квантелей распределения Фишера [3] для заданного уровня значимости α и чисел степеней свободы f1 для  , f2 для

, f2 для  , найдена критическая точка Fk(α, f1, f2).

, найдена критическая точка Fk(α, f1, f2).

Критическое значение критерия Фишера:

Fk (0,05;10;4) = 5,96. (9)

Сравнив (8) и (9), выяснено, что F < Fk, поэтому уравнение регрессии адекватно.

В итоге установлено, что на получение высокосортного поливинилформальэтилаля оказывают влияние следующие факторы: температура первой стадии ацеталирования; время выдержки при температуре первой стадии ацеталирования; скорость снижения температуры после завершения второй стадии ацеталирования; расход формалина и скорость подъема температуры в конце процесса ацеталирования поливинилового спирта. Поэтому именно этими параметрами необходимо управлять при автоматизации процесса получения поливинилформальэтилаля высшего сорта.

Рецензенты:

Добротин С.А., д.т.н., профессор, директор ООО «НТЦ «Безопасность», г. Дзержинск;

Сажин С.Г., д.т.н., профессор, генеральный директор ООО «НТЦ «АСТ», г. Дзержинск.

Работа поступила в редакцию 07.11.2012.

Библиографическая ссылка

Рябкова Т.А., Луконин В.П., Мончарж Э.М. ИДЕНТИФИКАЦИЯ ЗНАЧИМЫХ ТЕХНОЛОГИЧЕСКИХ ПАРАМЕТРОВ ДЛЯ ПОЛУЧЕНИЯ ПОЛИВИНИЛФОРМАЛЬЭТИЛАЛЯ ВЫСШЕГО СОРТА // Фундаментальные исследования. 2012. № 11-4. С. 947-951;URL: https://fundamental-research.ru/ru/article/view?id=30689 (дата обращения: 12.03.2026).