Разработка основ теории и практики управления зимней скользкостью на покрытиях автомобильных дорог в настоящее время является одной из главных задач обеспечения безопасности дорожного движения в зимний период. За счет снижения значения коэффициента сцепления колес автомобиля с поверхностью покрытий автомобильных дорог в зимних условиях увеличивается вероятность возникновения дорожно-транспортных происшествий, снижается скорость движения автомобилей. Известны различные методы борьбы с зимней скользкостью. Наиболее широкое распространение получил комбинированный способ. Его суть заключается в посыпке дорожного полотна смесью из фрикционных материалов с противогололедными материалами. В качестве таких материалов применяют хлориды, ацетаты, карбамиды и нитраты щелочных металлов и др. [10].

Из-за относительно короткого жизненного цикла единичных посыпок, их за зимний период приходиться выполнять многократно. Поэтому эффективность данного способа, в целом, снижается и повышается трудоемкость работ по борьбе с льдообразованием.

Из-за невозможности точного прогнозирования наступления устойчивых отрицательных температур предварительную посыпку противогололедной смеси до начала процесса льдообразования организовать не удается, поэтому силы адгезии льда к поверхности покрытия успевают развиться до больших величин. Удаление ледяной корки механическим способом при этом становится проблематичным. С целью уменьшения сил адгезии льда авторами предлагается заранее вводить добавки противоморозных солей в структуру асфальтобетона. За счет постоянного присутствия в структуре материала щебеночно-мастичного асфальтобетона (ЩМА), в том числе в поверхностных слоях, противоморозные соли обеспечивают постоянную прослойку солевого раствора на поверхности покрытия. Это значительно затрудняет возникновение и развитие сил сцепления снежно-ледяных отложений к поверхности покрытия.

Цель исследования: разработать технологии производства и применения щебеночно-мастичных асфальтобетонов с пониженной адгезией снежно-ледяных образований.

Сцепление льда с поверхностью покрытия происходит за счет механического сцепления и адгезионных сил. Механическое сцепление возникает в результате сращивания ледяных кристаллов, образовавшихся в порах покрытия со сплошной ледяной коркой на поверхности и за счет адгезионных сил. Способность воды увеличиваться в объеме при замораживании способствует адгезии льда к поверхности покрытия. Большую роль в формировании адгезионной связи «лед – поверхность твердого тела» играет природа этой поверхности, определяющая виды и интенсивность сил межмолекулярного взаимодействия. Это подтвердилось специальными экспериментами по измерению величины силы адгезии льда к поверхности асфальтобетонных образцов различного состава [8] и краевого угла смачивания растворов различной концентрации [7].

Введение противоморозной соли в структуру ЩМА позволяет исключить или значительно уменьшить количество посыпок покрытия смесями противогололедных солей и, соответственно, уменьшить их вредное влияние на окружающую среду.

Положительный эффект данного метода объясняется тем, что для сдвига и удаления снежно-ледяного наката его не требуется предварительно полностью растапливать, и отрыв основной массы льда происходит по ослабленной граничной поверхности в системе «покрытие – лед».

В данной работе излагаются некоторые результаты экспериментального исследования данного метода борьбы с льдообразованием на покрытиях из ЩМА. Состав исследуемых образцов ЩМА с добавками противоморозных солей представлен в табл. 1.

Таблица 1

Состав образцов ЩМА

|

Материалы |

Процентное содержание% (масс.) |

|

Гранитный щебень М1200 фр. 5–20 мм |

77,0 |

|

Отсевы дробления прочных пород (дробленый песок) |

11,6 |

|

Известняковый минеральный порошок |

10,8 |

|

Битум вязкий нефтяной марки БНД 90/130 |

6,0 |

|

Стабилизирующая добавка Viatop-66 |

0,4 |

|

Смесь кристаллических солей NaCl и CaCl2 (в соотношении 87,5:12,5 %) |

0,6 |

|

Всего |

106,4 |

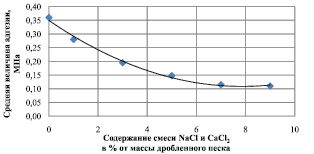

В исследуемых составах 5–7 % (масс.) дробленого песка заменена смесью кристаллических хлористых солей NaCl и CaCl2. Проведенные опыты [5] показали, что введение данных противоморозных добавок позволяет снизить величину адгезии льда к поверхности покрытия из ЩМА. На рисунке показаны результаты экспериментального изучения адгезии льда к поверхности стандартных образцов ЩМА при температуре –9…–10 °C.

Зависимость величины адгезии от количества противоморозной добавки в составе ЩМА

Как видно из графика, с увеличением количества противоморозных добавок в составе ЩМА происходит снижение значений силы адгезии льда и при содержании 6…7 % от массы песка их значения уменьшаются в 3 раза. Следует отметить, что при этом одновременно замедляются процессы льдообразования на покрытиях автомобильных дорог и, соответственно, снижаются затраты на удаление уже появившихся снежно-ледяных отложений. Теоретическое представление причин адгезии льда к поверхности покрытий при присутствии ионов хлоридов щелочных металлов изложено, например в [7].

Как показали эксперименты, использование только хлористого натрия при температурах воздуха ниже –5…7 °С не эффективно. Авторами получено оптимальное соотношение солей хлористого натрия и кальция по массе 87,5:12,5. При этом требуемый расход противогололедной добавки сокращается на 25…40 % и диапазон отрицательных температур расширяется до –18 °С. Последнее объясняется тем, что эвтектическая температура хлористого кальция значительно ниже (–49,8 °C), чем у хлористого натрия (–21,2 °C). Кроме того, при растворении хлористого кальция тепло выделяется (162 кал/г), что усиливает процесс плавления льда, а при растворении хлористого натрия тепло поглощается (–20,5 кал/г) [1]. При увеличении количества хлористого кальция в смеси, с одной стороны, расширяется температурный диапазон, с другой стороны, это приводит к увеличению стоимости противогололедной добавки (стоимость у хлористого кальция в 10 раз выше). Установлено, что при использовании в качестве противоморозной добавки только хлористого кальция снижаются значения предела прочности при сжатии при + 20 °С (почти в 1,6 раза) и коэффициента сцепления покрытия (в 1,2 раза) [5]. Добавление хлористого кальция в хлористый натрий позволяет резко снизить слеживаемость последнего, что положительно влияет на хранение противоморозных солей в складах.

Для приготовления антигололедных щебеночно-мастичных смесей (АЩМАС) вносить значительных изменений в технологическом процессе на асфальтобетонном заводе не требуется. Завод потребуется дооборудовать отдельным агрегатом питания и дозирования для подачи противоморозных солей в стадии сухого перемешивания смеси. Введение в смесь хлористых солей не повлияет на время и температуру приготовления асфальтобетонной смеси ввиду их низкого содержания в смеси (всего 0,6 % от массы минеральной части).

В результате выполненных исследований было замечено [9], что уплотняемость АЩМАС не отличается от классического состава по ГОСТ 31015–2002 [2]. Поэтому процесс устройства покрытия из такого материала предлагается производить по традиционной технологии.

Для примера рассмотрена конструкция дорожной одежды (табл. 2).

Таблица 2

Определение общего модуля упругости конструкции дорожной одежды

|

№ п/п |

Наименование слоя |

h, см |

Е, МПа |

Ен/Ев |

h/D |

α |

Eобщ, МПа |

|

1 |

Антигололедный щебеночно-мастичный асфальтобетон |

5 |

2560 |

0,07 |

0,12 |

0,09 |

228 |

|

2 |

Асфальтобетон пористый из горячей крупнозернистой смеси марки II на битуме БНД 90/130, ГОСТ 9128-2009 |

7 |

1400 |

0,10 |

0,16 |

0,13 |

179 |

|

3 |

Щебень марки М400 с заклинкой по ГОСТ 25607-94 |

30 |

450 |

0,12 |

0,70 |

0,30 |

133 |

|

5 |

Песок мелкий по ГОСТ 8736-95 |

36 |

100 |

0,28 |

0,84 |

0,54 |

54 |

|

6 |

Грунт – суглинок легкий по ГОСТ 25100-95 |

- |

28 |

- |

- |

- |

- |

Примечание: h – толщина слоя; E – модуль упругости материала отдельно взятого материала; Ен/Ев – отношение модуля упругости верхнего слоя к модули упругости нижнего слоя для приведенной двухслойной конструкции; α – коэффициент приведения значения модуля упругости слоя к общему модулю упругости конструкции; Eобщ – общий модуль упругости конструкции.

Расчет этой конструкции проводится по величине упругого прогиба согласно методике, приведенной в [4].

Исходные данные для расчета:

– район расположения автомобильной дороги – Республика Марий-Эл;

– дорожно-климатическая зона – II, подзона – II;

– тип дорожной одежды – капитальный;

– категория автомобильной дороги – III;

– коэффициент надежности – kн = 0,98;

– расчетная нагрузка – нагрузка на колесо задней оси тягача лесовозного автопоезда МАЗ 509А + ГКБ-9383-011, Qрасч = 89,18 кН;

– среднее расчетное удельное давление колеса на покрытие – p = 0,6 МПа.

Диаметр отпечатка колес рассчитывается по формуле:

(1)

(1)

Или, подставив численные значения, получаем D = 43 см.

Требуемый коэффициент прочности по критерию упругого прогиба в зависимости от коэффициента надежности, типа дорожной одежды и категории автомобильной дороги принят  [4].

[4].

Результаты расчета приведены в табл. 2.

Согласно [4], требуемый модуль упругости в зависимости от категории автомобильной дороги и типа дорожной одежды составляет Eтр = 200 МПа.

Коэффициент прочности дорожной конструкции составляет:

(2)

(2)

следовательно, рассматриваемая конструкция по критериям прочности и надежности удовлетворяет требованиям нормативов [4].

следовательно, рассматриваемая конструкция по критериям прочности и надежности удовлетворяет требованиям нормативов [4].

При расчетах значения модуля упругости АЩМА приняты на основании выполненных нами экспериментальных исследований. Значения модуля упругости материалов устанавливались путем фиксации упругой деформации при одноосном нагружении образцов через штамп нагрузкой, равной удельному давлению от колеса автомобиля p = 0,6 МПа при температуре +10 °С. Модуль упругости образцов определялся на стандартных цилиндрических образцах диаметром и высотой 71,4 мм.

При этом нормальное напряжение рассчитывается по формуле:

(3)

(3)

где Pн – прилагаемая на образец нагрузка, Н; F – площадь образца, см2.

Относительное напряжение вычисляется по формуле:

(4)

(4)

где Rсж – предел прочности при сжатии образца, МПа.

Продольная относительная деформация рассчитывается по формуле:

(5)

(5)

где ∆L – упругий прогиб; L0 – высота образца, L0 = 71,4 мм.

Модуль упругости вычисляется по формуле:

(6)

(6)

В результате проведенных испытаний установлено, что среднее значение модуля упругости при t = +10 °С для образцов АЩМА составило 2560 МПа, для образцов ЩМА – 2630 МПа. Как видно из расчетов, происходит некоторое снижение значения модуля упругости (2,7 %). Это, возможно, происходит из-за меньшей прочности кристаллов зерен по сравнению с частицами гранитного песка. Этот вопрос потребуется изучить дополнительно.

При использовании в покрытии антигололедного ЩМА нами предлагается способ очистки, позволяющий более качественно и менее трудоемко ликвидировать образующиеся на его поверхности снежные отложения. Сущность предлагаемого способа заключается в использовании в качестве покрытия антигололедного ЩМА и в предварительном вибрировании поверхности перед очисткой механическим способом.

Для предварительного вибрирования могут быть использованы различные способы: например, в дорожных организациях может быть задействован виброкаток с последующим удалением снежно-ледяной массы отвалом автогрейдера. Кроме того, может быть использована специальная навесная машина с совмещенными вибрационным и режущим рабочими органами. При внедрении таких способов требуется установить режим очистки, в частности, оптимальные время вибрирования и угол резания режущего органа. Для изучения этих параметров выполнены специальные экспериментальные исследования влияния значений угла резания режущего инструмента и времени вибрирования на силы адгезии льда к поверхности покрытия. Полученные результаты показывают [6], что оптимальный угол резания находится в пределах 5…7°. При вибрировании поверхности снежно-ледяных отложений в течение 5 с происходит резкое снижение значений сил адгезии и полное отделение льда от поверхности образцов. Время вибрирования с учетом проведения операции очистки покрытия от льда комплексным способом рекомендуется принять в пределах 2…4 с. Для уточнения производительности работ на очистке необходимо проводить натурные исследования и выполнить более полный расчет с конкретным комплексом машин и конкретным навесным оборудованием.

Выводы

По результатам выполненных экспериментов сделаны следующие выводы:

1. Для повышения эффективности зимнего содержания автомобильных дорог рекомендуется в покрытиях использовать антигололедный ЩМА с последующей его очисткой механическим способом после предварительного вибрирования.

2. Для производства АЩМАС асфальтосмесительную установку необходимо дооборудовать агрегатом подачи и дозирования смесью противоморозной добавки, в качестве которой используются хлористые соли натрия и кальция в соотношении 87,5:12,5 по массе.

3. Процесс укладки и уплотнения АЩМАС не отличается от традиционного.

Рецензенты:

Мазуркин П.М., д.т.н., профессор, заведующей кафедрой «Природообустройство» ФГБОУ ВПО «Поволжский государственный технологический университет», г. Йошкар-Ола;

Савельев В.В., д.т.н., профессор кафедры «Строительные конструкции и основания» ФГБОУ ВПО «Поволжский государственный технологический университет», г. Йошкар-Ола.

Работа поступила в редакцию 07.11.2012.

Библиографическая ссылка

Веюков Е.В., Салихов М.Г. ТЕХНОЛОГИИ ПРОИЗВОДСТВА И ПРИМЕНЕНИЯ АНТИГОЛОЛЕДНЫХ ЩЕБЕНОЧНО-МАСТИЧНЫХ АСФАЛЬТОБЕТОНОВ ДЛЯ ПОКРЫТИЙ ЛЕСОВОЗНЫХ ДОРОГ // Фундаментальные исследования. 2012. № 11-4. С. 917-921;URL: https://fundamental-research.ru/ru/article/view?id=30683 (дата обращения: 12.03.2026).