Твердотельные транзисторы в свое время сделали большой прорыв в мире микроэлектроники и обеспечили нас дешевыми и быстрыми методами обработки данных. Однако современные транзисторы имеют большие ограничения по размерам. При приближении размеров транзисторов к нанометровому диапазону возникают проблемы, связанные с квантовыми эффектами, а именно с повышением величины туннельного эффекта [6]. Другой проблемой современных твердотельных транзисторов является их нестабильная природа: они требуют большой запас энергии для поддержания текущего состояния памяти. Таким образом, разработки в области создания новых методов и электронных приборов обработки и хранения информации продолжаются. Решением вышеназванных проблем, связанных с созданием низкоразмерных и энергонезависимых приборов, обладающих эффектом памяти, может служить разработка мемристоров [4,5].

В качестве материалов для создания рабочих элементов мемристоров применяют материалы на основе оксидов переходных металлов, таких, как TiO2, VOx, NiO, ZrO2, ZnO. CuOx, которые получают в виде нанокомпозитных слоев или многослойных структур [2]. Наиболее распространенным и более всего изученным является ТiO2, однако современные темпы развития микроэлектроники требуют поиска новых материалов и технологий их создания для развития данного направления. Довольно перспективными являются материалы на основе оксидов меди СuO и Cu2O [3,7], что может быть связано, например, с подвижностью ионов Cu + и их способностью диффундировать сквозь кристаллическую решетку, в которой создаются вакансии для заполнения их кислородом.

Цель работы заключается в разработке технологии создания тонкопленочного материала на базе оксидов меди для применения его в качестве рабочих элементов мемристорных структур.

Материалы и методы исследования

Для формирования пленок состава CuOx был использован цитратный золь-гель метод. Применение данного метода не требует сложного технологического оборудования и обеспечивает получение пленочных материалов с воспроизводимыми параметрами заданного состава при фиксированных условиях осаждения и термообработки, что является особенно важным для создания материалов с эффектом памяти. Возможность контроля свойств материала на всех стадиях технологического процесса позволяет получать материал с известной величиной ширины запрещенной зоны и заданной дефектностью структуры, которые являются одними из основных характеристик при описании свойств мемристоров.

Толщины пленок были измерены посредством метода интерференционной спектроскопии. Фазовый состав определялся с помощью метода рентгенофазового анализа (РФА).

Результаты исследований

и их обсуждение

В данной работе была разработана технология формирования тонкопленочного оксидного материала состава CuOx с применением золь-гель метода. Изначально был приготовлен золь на основе этиленгликоля с добавками спиртово-водного раствора СuCl2 и лимонной кислоты. Этиленгликоль обычно берут в избытке, поскольку гидроксильные группы стабилизируют в растворе металл-цитратные комплексы и способствуют образованию низкомолекулярных олигомеров. Лимонную кислоту добавляют для закисления золя, что способствует образованию вязкого раствора. Далее приготовленные растворы выдерживались в течение 24 часов для приобретения пленкообразующих свойств при pH = 4.

На следующем этапе готовый раствор наливали в чашку Петри и в него помещали термически окисленную кремниевую пластину. Пластина выдерживалась в растворе в течение нескольких дней при комнатной температуре с периодическим перемешиванием раствора. В завершении образцы проходили двухступенчатую термическую обработку: сушка при 200 °С; отжиг при 500 °С. Стадия термической обработки является важной в формировании материалов с заданными характеристиками. При нагревании выше 100 °С молекулы этиленгликоля и лимонной кислоты вступают в реакцию поликонденсации, которая приводит к образованию полимерного геля с включенными в него молекулами цитратов. При нагревании выше 400 °С начинаются процессы окисления и пиролиза полимерной матрицы, приводящие к образованию рентгеноаморфного оксидного прекурсора. Последующая термическая обработка этого прекурсора позволяет получить нужный материал с высокой степенью однородности и дисперсности. Так, в результате были сформированы пленочные материалы толщиной порядка 0,1 мкм.

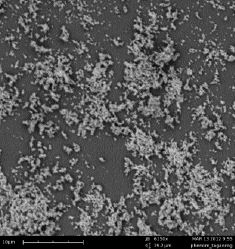

Поверхность полученных материалов была исследована методом РЭМ (рисунок).

На поверхности пленки можно отметить образование кристаллитов оксидов меди, фазовый состав которых был изучен методом РФА. В результате обнаружено одновременное присутствие оксидов CuO и Cu2O. Средний размер кристаллитов, оцененный по формуле Шерера, составил порядка 70 нм.

Выводы

В результате разработана технология формирования тонкопленочных материалов состава CuOx.с использованием цитратного золь-гель метода. Проведены исследования фазового состава полученных материалов. Показано, что материалы имеют нестехиометрический состав с одновременным присутствием фаз CuO и Cu2O, что является характерным для использованных температур обработки. Для получения более стабильной фазы Cu2O, используемой в качестве основы для производства рабочих элементов мемристоров, следует использовать более низкую температуру отжига материала: порядка 250–300 °С [1].

Работа выполнена при финансовой поддержке Министерства образования и науки Российской Федерации (гос. соглашение №14.A18.21.0107) в рамках ФЦП «Научные и научно-педагогические кадры инновационной России» на 2009–2013 годы.

Рецензенты:

Агеев О.А., д.т.н., профессор, директор Научно-образовательного центра «Нанотехнологии» Южного федерального университета, г. Таганрог;

Жорник А.И., д.ф.-м.н., профессор кафедры теоретической, общей физики и технологии физико-математического факультета, ФГБО ВПО «Таганрогский государственный педагогический институт имени

А.П. Чехова», г. Таганрог.

Работа поступила в редакцию 16.10.2012.

Библиографическая ссылка

Мясоедова Т.Н., Моисеева Т.А., Петров В.В., Кошелева Н.Н. Разработка технологии формирования оксидных материалов для мемристорных структур // Фундаментальные исследования. 2012. № 11-2. С. 447-449;URL: https://fundamental-research.ru/ru/article/view?id=30555 (дата обращения: 12.03.2026).