Азотнокислый способ был открыт в 1838 г. французским химиком Ансельмом Пайя, который получил прочный волокнистый композит обработкой различных растительных тканей поочередно растворами азотной кислоты и гидроксида натрия [1]. При взаимодействии азотной кислоты с лигнином протекает электрофильное замещение в ароматическом ядре (нитрозирование, нитрование), электрофильное вытеснение, алифатическое замещение, присоединение, окисление [2], но лигнин в значительной степени остается еще нерастворенным, и для его удаления требуется щелочная обработка. Модифицированный таким образом лигнин экстрагируют разбавленным раствором щелочи при температуре не выше 100 °С. В результате в остатке получается волокнистая целлюлоза с высокой массовой долей α-целлюлозы и малым остаточным содержанием лигнина и пентозанов.

Лигнин древесного сырья и однолетних растений имеет принципиальное отличие. Лигнин однолетних растений состоит в основном из остатков бетаоксикониферилового и п-оксикоричного спиртов («легкий лигнин»), он даже в исходной форме частично растворяется в горячих щелочных растворах [3]. Азотная кислота имеет высокую реакционную способность по отношению к лигнину в однолетних растениях, что позволяет быстро, при умеренной температуре и атмосферном давлении получить целлюлозу высокого качества [4].

На этих свойствах лигнина и основаны процессы очистки растительных целлюлозных волокон. Азотнокислый способ подходит для выделения целлюлозы, как из лиственной древесины, так и из травянистых растений, в том числе соломы злаков [5]. В настоящее время активно ведется изучение окисления лигнина при воздействии азотной кислоты [6]. Однако лигнин из мискантуса в настоящее время изучен недостаточно, и воздействие азотной кислоты на него необходимо изучать [7].

Авторами [8] показана возможность получения целлюлозы высокого качества азотнокислым способом из коротких волокон льна и ржаной соломы. Авторы [9] получили целлюлозу азотнокислым способом из стеблей ярового рапса, сои, озимой ржи с выходом 49 % и массовыми долями пентозанов, остаточного лигнина и золы, соответственно – 15,0 %, 2,2 % и 0,9 %.

В настоящее время во всем мире ведутся активные исследования по переработке мискантуса [10–12]. Мискантус – это многолетняя злаковая культура с высоким приростом биомассы до 25 т/га/год на протяжении 15–20 лет, представляющая значительный интерес для получения целлюлозы [12, 13]. Однако исследования по получению целлюлозы азотнокислым способом из мискантуса отсутствуют, несмотря на то, что данный способ наиболее предпочтителен для выделения целлюлозы высокого качества именно из недревесного растительного сырья [5].

Целью данной работы являлась разработка рациональных условий азотнокислого способа получения целлюлозы из мискантуса.

Материалы и методы исследования

Сырьем для получения целлюлозы являлся мискантус сорта Сорановский – Miscanthus sinensis – Andersson, урожая 2013 г. (возраст плантации 3 года) со следующим химическим составом: жировосковая фракция – 2,8 %, зола – 4,62 %, кислотонерастворимый лигнин – 22,1 %, пентозаны – 25,1 %, целлюлоза по Кюршнеру 48 % [13].

Целлюлозу из мискантуса получали азотнокислым способом, состоящим из следующих стадий: предварительный гидролиз, азотнокислая обработка, щелочная обработка и декатионирование. Для разработки рациональных условий получения целлюлозы данным способом влияние факторов (концентрации раствора азотной кислоты, продолжительности, температуры и модуля процесса) на качество целлюлозы изучалось только на самой длительной стадии процесса – азотнокислой обработке. Предварительный гидролиз во всех экспериментах проводился 0,2 %-ным раствором азотной кислоты при температуре 90–95 °С в течение 1 ч. Щелочная обработка проводилась последовательно 2 %-ным и 1 %-ным растворами гидроксида натрия при температуре 85–95 °С в течение 4 ч. Заключительная стадия, декатионирование, проводилась 1 %-ным раствором азотной кислоты при температуре 60–70 °С в течение 10–20 мин.

Анализ целлюлозы: зольность, массовые доли остаточного (кислотонерастворимого) лигнина, α-целлюлозы, пентозанов и степени полимеризации определяли по стандартным методикам [14].

Экспериментальные данные были получены в трехкратной повторности. Все выполненные эксперименты были статистически обработаны. В результате аппроксимации опытных данных были построены уравнения регрессии. Коэффициент детерминации R2 выхода целлюлозы и массовой доли кислотонерастворимого лигнина для всех уравнений регрессий мало отличается от единицы, что подтверждает хорошее согласование экспериментальных и расчетных данных.

Результаты исследования и их обсуждение

Учитывая то, что мискантус принципиально отличается от хлопка и состоит не только из целлюлозы, но и из ряда сопутствующих веществ (лигнин, зола, пентозаны, жировосковая фракция), то задача по получению высококачественной целлюлозы из данного источника сырья значительно усложняется и требует отдельного изучения. Получение целлюлозы из мискантуса представляет собой процесс многоступенчатой деструкции природного полимера – механической, гидролитической и окислительной.

На стадии предварительного гидролиза азотнокислого способа получения целлюлозы происходит разрыв между основными компонентами лигноцеллюлозной матрицы, удаляются водорастворимые и жирорастворимые вещества, частично гемицеллюлозы. Стадия азотнокислой обработки обеспечивает полное удаление гемицеллюлоз, частичное растворение, окисление и нитрование лигнина с образованием нитролигнина. Щелочная обработка переводит нитролигнин в раствор и удаляет его из продукта. Заключительная стадия – декатионирование заключается в извлечении остаточного глубокозалегающего лигнина и снижении зольности (удалении катиона Na).

Оценка возможности получения азотнокислым способом требует всестороннего изучения факторов, влияющих на процесс. Влияние факторов (концентрации раствора азотной кислоты, продолжительности, температуры и модуля процесса) на качество целлюлозы изучалось только на самой длительной стадии – азотнокислой обработке.

В связи с высокой массовой долей лигнина в мискантусе (22,1 %) его снижение в целлюлозе до уровня хлопковой целлюлозы (не более 0,5 %) является нецелесообразным, так как приведет к крайне низкому выходу. Поэтому для разработки рациональных условий получения целлюлозы азотнокислым способом была поставлена задача нахождения максимального выхода целлюлозы при массовой доле кислотонерастворимого лигнина (не более 1 %). Такое ограничение обусловлено тем, что целлюлоза для этерификации должна содержать не более 1,2 % нецеллюлозных компонентов, а лигнин является наиболее трудноизвлекаемым веществом. Кроме того, в работе [15] была показана возможность успешной этерификации недревесной (льняной) целлюлозы с содержанием лигнина не более 1 %.

Перед проведением экспериментов мискантус был измельчен в сечку размером 10–15 мм. Так как исследуемое сырье занимало большой объем и имеет низкую насыпную плотность, то для проведения процесса был необходим достаточно высокий модуль. В проведенных экспериментах модуль был выбран 1:20.

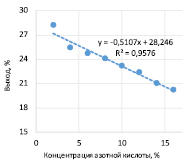

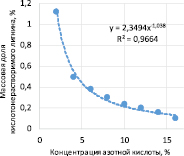

На первом этапе исследований азотнокислой обработки были проведены эксперименты с варьированием концентрации азотной кислоты от 2 % до 16 % при температуре 95 °С, продолжительности 15 ч и модуле 1:20. В результате аппроксимации опытных данных были построены кривые, описывающие свойства образцов целлюлозы от концентрации азотной кислоты (рис. 1).

Из полученных данных, представленных на рис. 1, следует, что массовая доля лигнина при концентрации азотной кислоты равной 2 % превышает максимально допустимое (1 %). 4 %-ная концентрация раствора азотной кислоты позволяет получить достаточно высокий выход 25,4 % при массовой доле лигнина менее 1 %. Следовательно, повышение концентрации раствора азотной кислоты выше 4 % нецелесообразно, так как ведет к снижению выхода целлюлозы, без существенного улучшения качества.

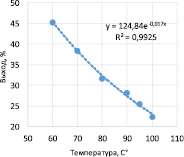

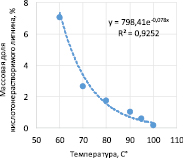

На втором этапе исследований были проведены эксперименты с варьированием температуры азотнокислой обработки в интервале от 60 °С до 100 °С при концентрации азотной кислоты 4 %, продолжительности 15 ч и модуле 1:20. В результате аппроксимации опытных данных были построены кривые, описывающие свойства образцов целлюлозы от температуры азотнокислой обработки (рис. 2).

По данным полученных уравнений, представленных на рис. 2, следует, что массовая доля лигнина менее 1 % достигается при температуре процесса 95 °С и 100 °С. Несмотря на более низкую массовую долю лигнина – 0,19 % при проведении процесса при температуре 100 °С, наиболее предпочтительной является температура равная 95 °С, так как при низкой массовой доле лигнина 0,61 % обеспечивает более высокий выход целлюлозы: 25,5 % против 22,4 %. Проведение азотнокислой обработки при 95 °С позволяет получить целлюлозу с очень низкой массовой долей лигнина – не более 0,61 %, поэтому с целью увеличения выхода допустимо снижать температуру процесса до 90 °С, так как это повышает выход целлюлозы на 2,7 % в сравнении с температурой 95 °С при массовой доле лигнина на уровне 1 %. Снижение температуры до 80 °С и ниже приводит к увеличению выхода целлюлозы до 32 %, но с ущербом ее качества, что недопустимо для целлюлозы, предназначенной для химической модификации. Следовательно, азотнокислую обработку для исследуемого сырья необходимо проводить при температуре 90–95 °С.

а) б)

Рис. 1. Зависимость выхода (а) и массовой доли кислотонерастворимого лигнина (б) от концентрации азотной кислоты в образцах целлюлозы из мискантуса

а) б)

Рис. 2. Зависимость выхода (а) и массовой доли кислотонерастворимого лигнина (б) от температуры азотнокислой обработки в образцах целлюлозы из мискантуса

а) б)

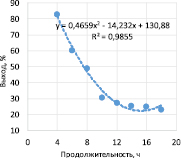

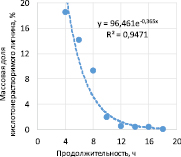

Рис. 3. Зависимость выхода (а) и массовой доли кислотонерастворимого лигнина (б) от продолжительности азотнокислой обработки в образцах целлюлозы из мискантуса

На третьем этапе исследований были проведены эксперименты с варьированием продолжительности азотнокислой обработки от 4 ч до 18 ч при концентрации азотной кислоты 4 %, температуре 95 °С и модуле 1:20. В результате аппроксимации опытных данных были построены кривые, описывающие свойства образцов целлюлозы от продолжительности азотнокислой обработки (рис. 3).

По данным полученных уравнений, представленных на рис. 3, следует, что массовая доля лигнина в целлюлозе менее 1 % достигается при продолжительности процесса 12 ч. Проведение процесса более 12 ч является нецелесообразным, так как ведет к снижению выхода при незначительном уменьшении массовой доли лигнина.

Таким образом, рациональными условиями азотнокислой обработки для мискантуса, обеспечивающими максимальный выход при массовой доле лигнина не более 1 %, являются: концентрация азотной кислоты – 4 %; температура – 90–95 °С; продолжительность – 12 ч.

В разработанных рациональных условиях были получены образцы целлюлозы в лабораторных (в 4 л колбе; загрузка сырья 150 г) и опытно-промышленных условиях (в реакторе объемом 250 л; загрузка сырья 10 кг).

Получение целлюлозы в лабораторных условиях позволяет получить целлюлозу с выходом 25–28 % (в пересчете на исходное сырье) высокого качества, а именно: массовая доля α-целлюлозы 93,5–95,0 %, степень полимеризации 880–1050, массовая доля кислотонерастворимого лигнина 0,5–1,0 %, зола 0,1–0,2 %, массовая доля пентозанов 0,5–0,8 %. На опытно-промышленном производстве удалось получить целлюлозу с выходом 25–26 % (в пересчете на исходное сырье) при массовой доле α-целлюлозы 91,0–94,0 %, степени полимеризации 950–1050, массовой доле кислотонерастворимого лигнина 1,0–2,0 %, золе 0,8–1,4 %, массовой доле пентозанов 1,0–3,0 %.

При сравнении образцов целлюлозы, полученных в лабораторных и опытно-промышленных условиях, очевидно, что последние уступают по качеству, что может быть связано с попаданием посторонних примесей в реактор при загрузке сырья и недостаточно полной промывкой полупродуктов между стадиями. Кроме того, в результате экспериментов по определению кислотонерастворимого лигнина в золе, полученной при определении зольности целлюлоз (остаток после озоления), установлено, что массовая доля вещества в золе, поведение которого в условиях анализа аналогично кислотонерастворимому лигнину, составляет 82,0 %. Следовательно, массовая доля лигнина в образцах завышена и может быть скорректирована в сторону снижения на величину зольности, умноженной на коэффициент 0,82.

Выводы

Проведены исследования по зависимости качества целлюлозы из мискантуса от концентрации азотной кислоты, продолжительности и температуры азотнокислой обработки. Установлено, что рациональными условиями самой длительной стадии азотнокислого способа получения целлюлозы (азотнокислой обработки) являются: концентрация азотной кислоты – 4 %; температура – 90–95 °С; продолжительность – 12 ч. Получение целлюлозы в таких условиях позволяет получить максимальный выход целевого продукта 25–28 % (в пересчете на исходное сырье) при массовой доле кислотонерастворимого лигнина не более 1 %.

Работа выполнена при финансовой поддержке РФФИ в рамках научного проекта № 16-33-00232 «мол_а».

Библиографическая ссылка

Гисматулина Ю.А. РАЗРАБОТКА РАЦИОНАЛЬНЫХ УСЛОВИЙ АЗОТНОКИСЛОГО СПОСОБА ПОЛУЧЕНИЯ ЦЕЛЛЮЛОЗЫ ИЗ МИСКАНТУСА // Фундаментальные исследования. 2017. № 10-2. С. 189-193;URL: https://fundamental-research.ru/ru/article/view?id=41810 (дата обращения: 15.07.2025).