Объектом исследования являются приборы МК-300 и РОТЕСТ (оба производства ЧССР ZVL Koncern Povavska Bystrica; концерн выпускал оборудование для подшипниковой промышленности) и портативный измеритель шероховатости TR-200, разработанный компанией Тime Group Yne.

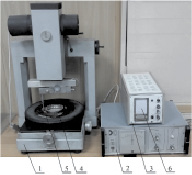

Прибор МК-300 (рис. 1, а) предназначен для измерения отклонений от круглости, волнистости и шероховатости поверхностей цилиндрических деталей. Применяется в первую очередь для измерения и контроля колец подшипников качения.

Прибор РОТЕСТ (рис. 1, б) предназначен для измерения волнистости, шероховатости и отклонений от круглости сферических поверхностей, в частности шариков подшипников качения.

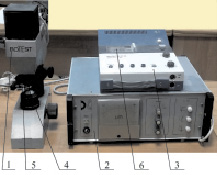

Прибор TR-200 (рис. 2) предназначен для работы в условиях производства и может быть использован для измерения параметров шероховатости, а также для построения кривой (графика) относительной опорной длины профиля при проведении экспресс-контроля и лабораторных исследований, имеет встроенную аккумуляторную батарею. К нему можно подключать принтер, возможна связь с персональным компьютером.

Основной задачей является исследование погрешности измерения с целью включения цифровых значений в паспорта и метрологические карты приборов. Используются приборы в основном при проведении исследований, могут быть использованы при проведении лабораторных работ.

а б

Рис. 1. Общий вид приборов для измерения погрешностей формы волнистости и шероховатости поверхностей: а – МК-300: 1 – механическая часть – мотопривод с датчиком; 2 – электронный блок; 3 – записывающий прибор; 4 – измеряемое кольцо; 5 – датчик; 6 – лента для записи; б – РОТЕСТ: 1 – механическая часть – мотопривод с датчиком; 2 – электронный блок; 3 – записывающий прибор; 4 – измеряемый шарик; 5 – датчик; 6 – лента для записи

Рис. 2. Портативный измеритель шероховатости TR200: 1 – кнопка ввода; 2 – кнопка питания; 3 – датчик; 4 – жидкокристаллический дисплей; 5 – кнопка запуска; 6 – кнопка режима отображения; 7 – кнопка выхода; 8 – кнопки прокрутки; 9 – штатив

Использование данных приборов в учебном процессе имеет смысл, т.к. приборы являются типовыми представителями группы приборов с электромеханическими передачами. Предусмотрены два режима работы: записывающий и показывающий, что очень удобно для объяснения студентам погрешностей микро- и макрогеометрии.

Эксплуатационные показатели, определяющие качество изделий, зависят в значительной степени от геометрических параметров деталей. Для нормальной работы соединений сопряжений деталей и изделия в целом необходимо обеспечить требуемую точность размеров, формы и расположения поверхностей, а также параметры их микрогеометрии (шероховатости и волнистости) [1].

На обработанной поверхности детали всегда остаются следы воздействия на нее в виде мелких выступов и впадин, т.е., как их называют иначе, микронеровностей. Это могут быть результаты воздействия технологических операций заготовительного производства (литье, штамповка и др.), механической обработки резанием (точение, фрезерование, шлифование и т.д.), поверхностного пластического деформирования (обработка роликами и шариками, алмазное выглаживание и т.д.).

Совокупность микронеровностей поверхности с относительно малыми шагами, выделенную с помощью базовой длины, называют шероховатостью поверхности.

Установлено, что шероховатость в подвижных соединениях вызывает неравномерность зазоров, уменьшение фактической площади контакта и, следовательно, увеличение удельного давления, «схватывание» отдельных неровностей и вырывание частиц металла, также влияет на усталостную прочность деталей и герметичность соединений.

В неподвижных соединениях от величины шероховатости поверхностей деталей зависит их прочность. При запрессовке вала в отверстие микронеровности поверхности частично срезаются, в результате чего уменьшается действительный натяг по сравнению с расчетным натягом. Микронеровности поверхности являются концентраторами напряжений и способствуют развитию коррозии металла. К микрогеометрии относят также волнистость поверхности, которая занимает промежуточное положение между шероховатостью и отклонением формы (макрогеометрией) поверхности.

Волнистостью поверхности называется совокупность периодически повторяющихся неровностей, у которых расстояние между смежными возвышенностями или впадинами превышает базовую длину.

Основными причинами возникновения волнистости являются динамические процессы при обработке деталей на металлорежущих станках, связанные с потерей устойчивости в системе СПИД (станок – приспособление – инструмент – деталь). С потерей устойчивости системы СПИД при резании на практике приходится встречаться очень часто.

Существует термин «виброактивность», под которым понимается свойство поверхностей качения деталей машин возбуждать вибрации, вследствие наличия на них неровностей, главным образом волнистости. Такого рода явления приобретают особое значение в подшипниках качения, в соединениях дорожек качения внутреннего и наружного колец и тел качения (шариков). Нормативными документами установлены уровни шума, поэтому контроль волнистости дорожек качения и тел качения необходимы.

В связи с тем, что кафедра технологии машиностроения ВоГУ готовит специалистов в том числе и для подшипниковой промышленности (в г. Вологде находится большой подшипниковый завод – бывший ГПЗ-23), в число лабораторных работ включены измерения деталей подшипников качения.

Для подшипников качения характерны следующие из погрешностей макро- и микрогеометрии, которые подлежат измерению на лабораторных работах:

– отклонения формы и расположения поверхностей колец и радиальное биение;

– точность формы присоединительных поверхностей (наличие отклонений от круглости, овальности, огранки);

– шероховатость посадочных поверхностей колец;

– шероховатость дорожек качения;

– шероховатость тел качения;

– волнистость дорожек качения.

При проведении исследований погрешностей измерения на приборе МК-300 следует обратить внимание на определение величины погрешности измерения отклонений от круглости (наличие огранки, овальности) поверхностей колец, определение погрешности измерения волнистости и шероховатости поверхностей колец. При исследовании погрешностей измерения на приборе РОТЕСТ надо определить погрешности измерения волнистости и шероховатости шарика подшипника.

Существует много типов и видов приборов для измерения указанных параметров, но часть из них не подходит, т.к. для подшипников качения существуют жесткие допуски на эти параметры.

На заводах редко стали применять МК-300, РОТЕСТ, профилографы-профилометры К-201 и других модификаций К-278, К-251, К-253.

Появились новые импортные приборы «Толеронд», «Талисерф», «Калибр ВЭИ», «TESA-RUGOSURF 106». Это дорогостоящие приборы. Для их обслуживания требуется специально обученный персонал. вузы практически имеют малые возможности для их приобретения и использования, т.к. рабочее время этих приборов в вузе будет минимальным. Надо учитывать, что время на проведение лабораторных работ ограничено. Поэтому мы проводим занятия на имеющихся приборах с учетом погрешностей измерений, полученных при проведении метрологической аттестации.

Цель исследования: определить значение погрешности измерения прибора МК-300 при измерении четырех параметров, прибора РОТЕСТ – одного параметра и прибора TR-200 – двух параметров.

Порядок проведения измерений при исследованиях

Последовательность проведения измерений на всех трех приборах с записью профилограммы фактически одинаковая. Приборы МК-300 и РОТЕСТ состоят из 3 узлов (рис. 1): 1 – механическая часть – мотопривод с датчиком; 2 – электронный блок с показывающим прибором; 6 – записывающий прибор.

1 – Мотопривод с датчиком – имеет измерительный стол, на котором устанавливается измеряемая деталь. На МК-300 – деталь – кольцо 4, фиксируется центрами диафрагменного типа. К измеряемому кольцу подводится датчик 5 (рис. 1, а), который при включении вращается вокруг кольца. РОТЕСТ имеет мотопривод с вращающимся шпинделем и измерительной стойкой 5 (рис. 1, б), в гнездо которой устанавливается сменный вращающийся конус. В конус укладывается измеряемый шар 4 и закрепляется верхним конусом, к шару подводится датчик. В данном приборе шар вращается, а датчик неподвижен.

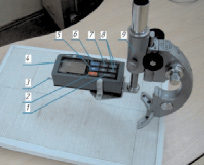

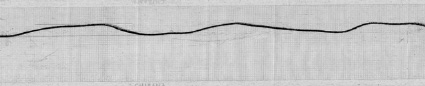

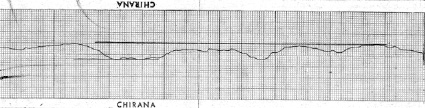

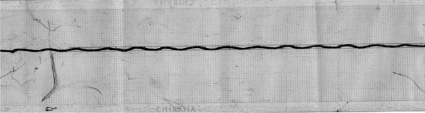

Примеры записей на диаграммной ленте представлены на рис. 3, 4.

За результат измерения принимается наибольшее значение. Измерение волнистости дорожек качения кольца подшипников качения представлено на рис. 4.

Средняя высота волнистости определяется как среднее арифметическое значение из пяти наибольших расстояний между наивысшей и наинизшей точками измеренного профиля в пределах длины полученной диаграммы в зависимости от положения переключателя диапазонов за один оборот шпинделя.

При изучении причин влияния шероховатости поверхности на эксплуатационные показатели, а в конечном итоге на надежность и долговечность изделий, следует отметить необходимость построения кривой относительной опорной длины профиля (tp). Эта величина определяет фактическую площадь контакта сопрягаемых деталей, с которой связаны: износостойкость, контактная жесткость, прочность прессовых посадок, пластическая деформация поверхностей деталей. Обычно tp считают при обработке профилограмм поверхности. На приборе TR-200 кривую относительной опорной длины профиля можно получить при обработке данных и вывести на экран [4].

а

б

Рис. 3. Диаграмма измерения отклонений от круглости: а – наружного диаметра наружного кольца за один оборот шпинделя, измерена на приборе МК-300; б – от круглости шара на приборе РОТЕСТ

Рис. 4. Измерение волнистости на приборе МК-300

Методика исследования и обработка результатов измерений

При всех исследованиях объем базовой выборки составлял 30 измерений. Рассчитывались характеристики эмпирического распределения [2, 3]:

– выборочное среднее арифметическое значение; S – выборочное среднее квадратическое значение; Δlim – предельная погрешность измерения; δ – допускаемая погрешность измерения.

– выборочное среднее арифметическое значение; S – выборочное среднее квадратическое значение; Δlim – предельная погрешность измерения; δ – допускаемая погрешность измерения.

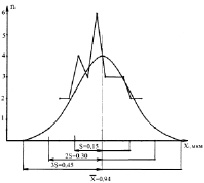

С целью проверки полученного закона распределения строились в одном масштабе теоретическая и эмпирическая (практическая) кривые распределения, которые сравнивались с типовыми кривыми распределения [2, 3, 5]:

Определялись значения α0 (мера асимметрии) и τ0 (эксцесс), которые также сравнивались с допускаемыми значениями. Если значение α0 приближалось к допускаемому, то проводилась дополнительная проверка по критерию согласия А.Н. Колмогорова Р(λ) [5].

Первоначальные данные заносились в протокол испытаний. В табл. 1 приводится пример формы протокола исследований погрешности измерения прибора МК-300 при измерении отклонений от круглости внутреннего диаметра кольца подшипника качения. Затем составлялась табл. 2 «Определение погрешности объекта».

Далее рассчитывались значения  S, Δlim. Например, получены результаты:

S, Δlim. Например, получены результаты:  S = 0,097 мкм; Δlim = ±0,29 мкм.

S = 0,097 мкм; Δlim = ±0,29 мкм.

Таблица 1

Протокол испытаний

|

Номер измерений |

Отсчет по ленте, h (количество делений) |

Цена деления в зависимости от диапазона, c, мкм |

Величина отклонения, c·h, мкм |

|

1 |

6 |

0,5 |

3 |

|

2 |

7 |

0,5 |

3,5 |

|

3 |

6,5 |

0,5 |

3,25 |

|

И т.д., всего 30 результатов измерений |

|||

|

30 |

6,8 |

0,5 |

3,4 |

Таблица 2

Определение погрешности объекта (на основании протокола испытаний из табл. 1)

|

Номер интервала |

Значение интервала |

Частота повторений в интервале ni |

Среднее значение интервала xi |

Математическая обработка данных |

|

|

ni•xi |

|

||||

|

1 |

2,85…2,95 |

2 |

2,9 |

5,8 |

16,82 |

|

2 |

2,95…3,05 |

4 |

3 |

12 |

36 |

|

3 |

3,05…3,15 |

2 |

3,1 |

6,2 |

19,22 |

|

И т.д., всего 7 интервалов |

|||||

|

7 |

3,45…3,55 |

14 |

3,5 |

14 |

49 |

Таблица 3

Метрологическая карта средств измерения по результатам исследования

|

Наименование прибора |

Пределы измерения прибора в мм |

Диапазон показаний шкалы прибора, мкм |

Деление i, мм |

Цена деления с, мкм |

Чувствительность К = i/с |

Класс точности средства измерения |

Погрешность измерения, полученная в результате исследования Δlim, мкм |

|

МК-300 (отклонение от круглости наружного диаметра кольца) |

наружной поверхности 50–300 |

верхняя ±10 нижняя ±20 |

1 |

0,1–10 |

10–0,1 |

1 |

±0,45 |

|

МК-300 (отклонение от круглости внутреннего диаметра кольца) |

отверстия 20–270; |

верхняя ±10 нижняя ±20 |

1 |

0,1–10 |

10–0,1 |

1 |

±0,3 |

|

МК-300 (волнистость наружного диаметра кольца) |

наружной поверхности 50–300 |

верхняя ±10 нижняя ±20 |

1 |

0,1–10 |

10–0,1 |

1 |

±0,3 |

|

МК-300 (волнистость внутреннего диаметра кольца) |

отверстия 20–270; |

верхняя ±10 нижняя ±20 |

1 |

0,1–10 |

10–0,1 |

1 |

±0,3 |

|

TR-200 (шероховатость посадочных поверхностей колец подшипников качения) |

min O отверстия 6 мм глубина 15 мм со 2 по 14 класс |

Ra 0.01–40 Rz 0.02–160 Sm 1 мм |

1 |

0,001–0,1 |

1000–10 |

3 |

±0,03 |

|

РОСТЕСТ (отклонение круглости шарика) |

2–40 |

верхняя ±10 нижняя ±4 |

1 |

0,1–10 |

10–0,1 |

1 |

±0,45 |

Следующим этапом проводилась проверка α0, τ0, Р(λ). Получены результаты: α0 = –0,42, τ0 = 0,27, Р(λ) = 0,162. Проверка показывает, что распределение подчиняется закону Гаусса, следовательно, погрешность измерения составляет ±3S, т.е. ±0,29 мкм. Эта величина заносится в таблицу метрологических характеристик.

Рис. 5. Эмпирическая и теоретическая кривые (S = 0,148 мкм принимаем S = 0,15 мкм), получена при измерении отклонений от круглости шара на приборе РОТЕСТ

Сравнение полученной кривой с типовыми кривыми [5] показывает, что имелся сбой первичной настройки (из-за случайного толчка рабочего стола или вибрации). В этом случае необходима проверка по параметрам α0, τ0 и Р(λ). В данном случае получены значения α0 = 0,1; τ0 = 0,2; Р(λ) = 0,8643, что подтверждает соответствие закону нормального распределения и позволяет рассчитать предельную погрешность по формуле Δlim = ±3S = 0,45 мкм. Однако следует сделать замечание, что прибор должен быть установлен на жестком столе, чтобы избежать возможных вибраций и сбоя первичной настройки.

По результатам всех исследований составлена сводная метрологическая карта, представленная в табл. 3. В карту внесены установленные стандартами метрологические характеристики и рассчитанные нами значения погрешностей измерения Δlim при измерении различных параметров деталей на приборах МК-300, РОТЕСТ, TR-200.

Библиографическая ссылка

Осипов Ю.Р., Старостин А.В., Бриш В.Н. ИССЛЕДОВАНИЕ МЕТРОЛОГИЧЕСКИХ ХАРАКТЕРИСТИК ПРИБОРОВ С ГРАФИЧЕСКОЙ РЕГИСТРАЦИЕЙ ПРОФИЛЯ ПРИ ИЗМЕРЕНИИ ПОГРЕШНОСТЕЙ МАКРО- И МИКРОГЕОМЕТРИИ ПОВЕРХНОСТЕЙ // Фундаментальные исследования. 2016. № 12-4. С. 760-765;URL: https://fundamental-research.ru/ru/article/view?id=41165 (дата обращения: 12.01.2026).