Материалоемкость производства строительных материалов определяется количеством сырья, израсходованного на их производство, к общему объему выпущенной продукции. Одним из направлений снижения материалоемкости является применение производственных отходов в качестве основного сырья для производства новых строительных изделий.

Большинство отходов, образовавшихся в результате деятельности предприятий, представляют собой техногенное сырье для производства таких продуктов, как кирпич, известь, цемент и др. Учитывая, что техногенное сырье сходно с природным по составу и физическим свойствам и даже обладает рядом преимуществ (термическая обработка, повышенная дисперсность и др.), то изготовление стройматериалов из него является обычно выгодным и оправданным [4, 5].

Промышленные отходы в производстве строительных материалов используются в мировой и российской практике давно. Но вместе с этим степень использования отходов промышленности для производства строительных материалов и конструкций в настоящее время весьма невелика. Во время сегодняшнего роста объемов строительства жилья возрастает потребность в обеспечении строительной индустрии высокоэффективными, относительно дешевыми и экологически чистыми стройматериалами.

Основной целью данной работы являлось установление возможности использования крупнотоннажных минеральных отходов в качестве наполнителя для получения нового типа огнестойкого строительного материала, отвечающего современным требованиям безопасности и обладающего необходимыми конкурентными преимуществами.

Виды отходов для производства строительных материалов

Рассмотрим некоторые виды промышленных отходов, которые могут использоваться для производства стройматериалов. Например, проблема в области переработки золошлаковых отходов теплоэнергетического комплекса стоит особенно остро. В последнее время предприятиям этого направления уделяется особое внимание. Золошлаки (ЗШМ) могут использоваться в производстве кладочных растворов; ячеистых бетонов; как заполнители в легких и тяжелых бетонах; золошлаковые смеси используют в дорожном строительстве при сооружении земляного полотна, для устройства укрепленных оснований; изготовления силикатного и керамического кирпича [3]. Тем не менее основной объем ЗШМ не используется, а складируется в золоотвалах.

Еще одним перспективным направлением является утилизация отходов термопластичных полимеров методом вторичной переработки с целью получения различных изделий, в том числе для строительной индустрии. Отходы пластмасс подвергаются предварительной сортировке, очистке от инородных включений, а далее измельчению, агломерации и грануляции. Гранулы уже выступают сырьем для переработки на экструзионных линиях и в термопластавтоматах в различные изделия: плиты, панели, профили и др.

Потенциал Байкальского региона по объему и разнообразию описанных выше отходов для производства строительных материалов представляется особенно высоким [4, 1].

В связи с чем одним из наиболее выгодных решений проблемы крупнотоннажных промышленных отходов как с точки зрения экономики, так и экологии и ресурсосбережения является производство огнестойкого конструкционного строительного материала на основе золы уноса и термопластичного полимера.

Данная статья посвящена исследованиям по созданию отделочных и конструкционных материалов на основе отходов теплоэнергетики (зола уноса) и полимерной промышленности (поливинилхлорид), поэтому рассмотрим подробнее их свойства.

При изучении свойств зол уноса были определены основные характеристики и сформулированы основные требования к отходам поливинилхлорида (ПВХ) и золе уноса как к сырью для производства стройматериалов.

Отходы ПВХ – связующее для исследуемых полимерно-минеральных композиционных материалов, должны удовлетворять следующим требованиям: отходы ПВХ должны быть измельчены до размера фракций 1–5 мм, что обусловлено технологией их вторичной переработки (экструзия); при производстве могут быть использованы производственные отходы ПВХ (некондиционное сырье и бракованные изделия), так как данный термопласт встречается наиболее часто; для производства должны использоваться производственные отходы ПВХ постоянного химического состава, молекулярного веса и степени деструкции, чтобы производимые материалы имели одинаковые характеристики; отходы ПВХ не должны содержать посторонних механических и химических примесей, т.к. они моментально выводят из строя все перерабатывающие агрегаты: смесители, литьевые машины, экструдеры.

Зола уноса – наполнитель в композиции, должна удовлетворять следующим требованиям: соответствовать требованиям НРБ 99/2009; иметь сертификат соответствия и санитарно-эпидемиологическое заключение; иметь минимальное содержание серы (менее 0,1 %) и углерода (менее 1 %); влажность золы должна быть не более 1 %; используемая зола уноса должна иметь стабильные качественные характеристики; оптимальный фракционный состав золы – 0,1–3 мкм.

Результаты исследований по использованию отходов промышленности для изготовления строительных материалов

На кафедре обогащения полезных ископаемых и инженерной экологии им. С.Б. Леонова в Иркутском государственном техническом университете разработан огнестойкий композиционный материал – винизол – конструкционный и отделочный материал, изготовленный из отходов ПВХ и золы уноса ТЭЦ, получаемый методом экструзии.

Он обладает не меньшей прочностью, чем современные отделочные и конструкционные материалы (древесина, пластик, древесно-полимерные композиты), но значительно превосходит их по огне- и теплостойкости, морозоустойчивости, химической стойкости, водостойкости, биологической стойкости (гниение, воздействие насекомых, плесени и т.д.) и долговечности. Применение винизола как строительного и отделочного материала сможет частично заменить пластик и древесину снаружи и внутри зданий. Данный строительный материал применим для обшивки домов, фасадной панели, декинга, мебели, патио, черепицы, морских пирсов, дверей, оконных и дверных рам, шпона и т.д.

Результатом проведенных экспериментальных исследований подтверждена возможность совместного использования промышленных отходов (золы уноса и полимеров) для изготовления строительных материалов различного назначения.

Исследование полученных материалов

Исследования физико-механических свойств изделия «террасная доска» из полимерно-минерального композита (содержание наполнителя 40 %) проводились в НИЦ «Древесно-полимерные композиты», г. Москва, с целью определения качественных показателей материала. Результаты испытаний приведены в табл. 1 (нормативное значение для изделия «террасная доска» из древесно-полимерного композита).

Таблица 1

Технические характеристики террасной доски из ПМК

|

Показатели |

Технические характеристики |

Значение |

Норма* |

|

|

Водостойкость при вымачивании в воде 24 часа при 20 ± 1 °С |

Водопоглощение, % |

0,2 |

< 2 |

|

|

Разбухание по длине, % |

0,24 |

< 1 |

||

|

Разбухание по ширине, % |

0,31 |

|||

|

Разбухание по толщине, % |

0,37 |

|||

|

Водостойкость при кипячении 2 часа |

Водопоглощение, % |

0,36 |

< 5 |

|

|

Усадка по длине, % |

–1,1 |

< 1,5 |

||

|

Разбухание по ширине, % |

0,62 |

|||

|

Разбухание по толщине, % |

0,62 |

|||

|

Физико-механические характеристики материала |

Плотность, кг/м |

1637 |

– |

|

|

Твердость при вдавливании шарика, Н/мм2 |

200 |

> 90 |

||

|

Ударная вязкость по Шарпи без надреза, кДж/м2 |

10 |

> 3,5 |

||

|

Предел прочности при изгибе, МПа |

52 |

> 25 |

||

|

Предел прочности при растяжении, МПа |

18,9 |

> 10 |

||

|

Удельное сопротивление выдергиванию шурупов, Н/мм |

330 |

> 120 |

||

|

Несущая способность профильной доски |

Разрушающая нагрузка доски при расстоянии между опорами 400 мм |

кгс |

540 |

– |

|

Н |

5292 |

> 2000 |

||

Из данных табл. 1 видно, что террасная доска обладает низкими значениями водопоглощения и разбухания при вымачивании в воде за 24 часа, что характеризует ее геометрическую стабильность. В то же время при кипячении образцов в течение 2-х часов наблюдается некоторая усадка по длине, что говорит о внутренних напряжениях.

Образец доски характеризуется высокой плотностью свыше 1600 кг/м3. По данным испытательного центра [2], значение этого показателя для доски находится в диапазоне 1100–1300 кг/м3, т.к. превышение его не рекомендуется чисто из экономических соображений. Однако при этом изделие обладает высокой твердостью и повышенными значениями показателя прочности при изгибе модельного образца – 52 МПа (при требуемом не менее 25 МПа). Разрушающая нагрузка конструкции – 5292 Н (при требовании не менее 2000 Н).

Также материал достаточно пластичен при отрицательных температурах. Ударная вязкость по Шарпи – 10 кДж/м2.

Вместе с исследованиями, проведенными в специализированном центре, также были проведены лабораторные испытания материала на твердость портативным твердомером ТЭМП-2.

Принцип измерения твердости динамический – по соотношению скоростей падения и отскока ударника, преобразуемым прибором в числа твердости выбранной пользователем шкалы. Шкалы твердости программируются в прибор по образцовым мерам твердости (или образцам с известной твердостью) и хранятся в его энергонезависимой памяти. Твердость по шкале Бринелля выражают в кгс/мм² (1 кгс/мм² = 9,81∙106 Па ≈ 10 МПа).

Измерения твердости производились по шкале Бринелля (НВ). В качестве образцов были выбраны материалы, рецептуры которых имеют различное содержание наполнителя и вспенивающего агента (т.е. материал имел пористую структуру), результаты измерений в табл. 2.

Анализ измерений показывает, что с увеличением количества наполнителя повышается значение твердости материала. Также выяснено, что невспененный материал (№ 4) обладает более высокой твердостью по сравнению со вспененным образцом такой же наполненности (№ 3). Следовательно, на твердость материала влияет степень наполнение композиции, а также наличие вспенивающего агента, т.е. наличие у материала пор.

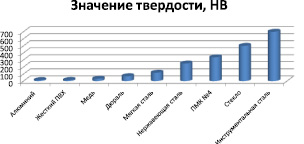

Значения твёрдости для различных материалов в сравнении с ПМК представлены на диаграмме (рисунок) [5].

Таблица 2

Показатели твердости ПМК по шкале Бринелля (HB)

|

Тип образца |

Значение |

Среднее значение, НВ |

Композиция |

|||||||||

|

ПМК № 1 |

299 |

274 |

321 |

312 |

302 |

303 |

279 |

324 |

299 |

317 |

303 |

25 % зола уноса, вспениватель, |

|

ПМК № 2 |

331 |

297 |

313 |

323 |

307 |

307 |

328 |

321 |

308 |

323 |

315,8 |

30 % зола уноса |

|

ПМК № 3 |

332 |

317 |

342 |

349 |

309 |

275 |

318 |

316 |

315 |

353 |

322,6 |

40 % зола уноса, вспениватель |

|

ПМК № 4 |

336 |

328 |

330 |

360 |

340 |

353 |

337 |

324 |

342 |

323 |

337,3 |

40 % зола уноса |

Показатели твердости некоторых материалов и полимерно-минерального композита (рецептура ПМК № 4)

Исходя из данных графика, ПМК по показателю твердости уступает только стеклу и инструментальной стали. Вместе с этим композит, содержащий 40 % золы уноса, во много раз превосходит жесткий ПВХ по твердости.

В независимой испытательной лаборатории пожаровзрывобезопасности (НИЛ ПВБ) ООО «НПО ПОЖЦЕНТР» (г. Москва) в соответствии с требованиями Федерального закона от 22.07.2008 № 123-ФЗ «Технический регламент о требованиях пожарной безопасности» материал ПМК прошел исследования по пожарной опасности. Испытания показали, что ПМК относится:

- к группе материалов с умеренной дымообразующей способностью (Д2) по ГОСТ 12.1.044-89;

- к группе умеренноопасных материалов (Т2) при испытаниях по ГОСТ 12.1.044-89;

- в сочетании с негорючей основой ПМК относится к группе умеренновоспламеняемых (В2) при испытаниях по ГОСТ 30402-96;

- к группе нераспространяющих пламя (РП1) при испытаниях по ГОСТ Р 51032-97;

- к группе умеренногорючих (Г2) при испытаниях по ГОСТ 30244-94 [6].

Таким образом, исследуемый материал соответствует требованиям № 123-ФЗ и может использоваться для изготовления современных строительных материалов.

Выводы

Показана общая информация по возможности использования промышленных отходов в изготовлении современных конструкционных строительных композитов, а также перспективы Байкальского региона в производстве таких материалов.

Рассмотрение различных видов промышленных отходов для производства стройматериалов выявило перспективу совместного использования отходов термопластов в качестве полимерной матрицы и золы уноса в качестве минерального наполнителя.

Представленное решение проблемы – изготовление огнестойкого строительного материала с улучшенными по сравнению с аналогами механическими свойствами.

В результате испытаний в специализированном центре «ДПК-Испытания» (г. Москва) было доказано, что минеральный наполнитель зола уноса положительно влияет на физико-механические свойства исследуемого материала.

Испытания пожарной опасности в научно-исследовательском центре ООО «НПО ПОЖЦЕНТР» также подтвердили возможность использования полимерно-минерального композита винизол в качестве строительного материала.

Приведенные данные по испытаниям свойств показывают, что материал винизол обладает всеми необходимыми положительными потребительскими характеристиками, что обеспечивает его перспективность и конкурентоспособность в стройиндустрии.

Материалы подготовлены при финансовой поддержке Министерства образования и науки РФ ГК 14.132.21.1810 – ФЦП «Научные и научно-педагогические кадры инновационной России» на 2009-2013 гг.; проект 3.1.2/11868 – АВЦП «Развитие научного потенциала высшей школы (2009-2011 годы)».

Рецензенты:

Груничев Н.С., д.т.н., профессор, директор ООО «Институт безопасности и труда», г. Иркутск;

Федотов К.В., д.т.н., профессор, генеральный директор ООО «Научно-исследовательский и проектный институт «Технологии обогащения и обработки минерального сырья», г. Иркутск.

Работа поступила в редакцию 14.10.2013.

Библиографическая ссылка

Барахтенко В.В., Бурдонов А.Е., Зелинская Е.В., Толмачева Н.А., Головнина А.В., Самороков В.Э. ИССЛЕДОВАНИЕ СВОЙСТВ СОВРЕМЕННЫХ СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ НА ОСНОВЕ ПРОМЫШЛЕННЫХ ОТХОДОВ // Фундаментальные исследования. 2013. № 10-12. С. 2599-2603;URL: https://fundamental-research.ru/ru/article/view?id=32837 (дата обращения: 17.11.2025).