Проблема утилизации отходов, образующихся при очистке артезианской воды, остро стоит в большинстве населенных пунктов России. В городах и селах на территории Западной Сибири, использующих подземные железистые воды для питьевого водоснабжения, на станциях обезжелезивания образуется огромное количество недостаточно стабилизированного осадка, который направляется в сгустители для дополнительного уплотнения или на сооружения обезвоживания осадка. В результате железосодержащие осадки накапливаются в шламоотвалах в больших количествах, нанося огромный вред окружающей среде. Осадок оксида-гидроксида железа, выделенный в процессе деферризации подземной воды, по своим классификационным признакам относится к природно-техногенным материалам и является вторичным минеральным сырьем.

Проблема комплексной утилизации этих осадков является одной из актуальных. Возможности применения осадков промывных вод различны, например, при создании строительных материалов, при получении пигментов, красок и т.д. [3, 5–6].

Исследовалась возможность получения из осадка порошкообразного сорбента, который в дальнейшем можно использовать для регенерации отработанных минеральных масел [2]. Несмотря на то, что осадок обладает высокой сорбционной емкостью и удельной поверхностью, использование его в порошкообразном виде достаточно проблематично: происходит пыление при засыпке в сорбционную колонку, вымывание тонкодисперсных частиц, уплотнение осадка и т.п.

Эффективная работа сорбентов в промышленных установках зависит не только от физико-химических свойств, но во многом она определяется их геометрической формой. Это становится понятным, если учесть, что геометрическая форма сорбентов существенно влияет на характер процессов массообмена в слое, а также на газодинамическое сопротивление. Поэтому желательно использовать сорбент в виде гранул размером порядка 2–5 мм.

Гранулированные сорбенты должны обладать как высокой прочностью, необходимой для сохранения исходной формы гранул в процессах транспортировки и работы контактов,так и высокой пористостью для обеспечения высокой активности.

Целью работы является возможность получения гранулированного сорбента из отходов производства методом экструзии, гранулированием в жидкой среде (метод ГЖС) и методом окатывания на тарельчатом грануляторе и определение физико-механических свойств полученных гранул. Изучить общие закономерности и специфические особенности предложенных процессов агломерации техногенных железосодержащих осадков с разработкой практических рекомендаций по организации способов их утилизации с получением гранулированной продукции.

Экспериментальная частьи обсуждение результатов

Исследовалась возможность использования в качестве сорбента гранул, полученных из осадка, образующегося на скорых фильтрах станции обезжелезивания Томского водозабора. Ранее было исследовано, что основу осадка промывных вод составляет немагнитная фаза α-оксогидроксида железа (гетит α-FeOOH). Часть осадка представлена рентгеноаморфной фазой гидроксида железа (III) – Fe(OH)3, альфа-оксида железа (III) – α-Fe2O3, гамма-оксида железа (III) – γ-Fe2O3 [4]. Кроме того, в осадке содержатся оксиды кремния до 5,4, кальция до 4,2, магния до 4,9 и примеси карбонатов до 4,0 % мас. Удельная поверхность высушенного при 105 °С порошкообразного осадка равняется 235 м2/г (определена по стандартной методике по методу БЭТ), а насыпная плотность составляет 0,601 г/см3. Так как исходный осадок представляет собой пластичную массу тёмно-коричневого цвета влажностью 40–45 %, то был выбран экструзионный метод получения гранул путем продавливания пасты через фильеру. Определение влажности исходной пасты показало, что перед экструзией не требуется предварительной подсушки исходной пасты, что позволяет избежать дополнительных затрат энергии.

В лабораторных условиях формовка экструзией производилась с помощью так называемого «шприца», представляющего собой цилиндрическую трубку, внутри которой на винтовом штоке перемещается поршень, выдавливающий массу; на противоположном конце трубки на резьбе закреплена фильера с диаметром отверстий 3 мм, через которые и формуется пастообразная масса. Образующиеся длинные цилиндрические черенки разрезаются вручную на гранулы размером 5–7 мм и высушиваются [1].

Для придания прочности получаемых гранул добавлялась связующая жидкость (СЖ), в качестве которой использовался полиакриламид (ПАА), карбоксиметилцеллюлоза (КМЦ), поливиниловый спирт (ПВС) и метилцеллюлоза (МЦ). Концентрация связующей жидкости варьировалась в пределах 0,1–1,0 %мас. Верхний предел концентрации 1,0 % мас. обусловлен вязкостью растворов. Увеличение концентрации приводит к резкому повышению вязкости растворов, которые сложно дозировать к осадку.

В процессе гранулирования варьировалось массовое соотношение осадок :СЖ. На 1 г осадка (в пересчете на сухое вещество) добавлялось 0,7–1,0 мл связующей жидкости. При увеличении связующей жидкости наблюдается сильное увлажнение формуемой массы, приводящее к деформации гранул при прохождении через фильеру и невозможности формования. При уменьшении связующей жидкости наблюдалось растрескивание и разрушение гранул после их сушки.

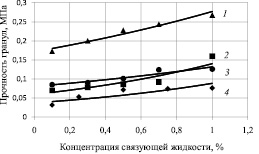

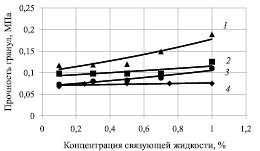

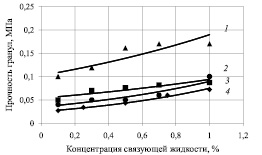

Гранулы, полученные методом экструзии, подвергались термообработке в течение 2 часов. Режим термообработки был выбран, исходя из предварительных исследований. Исследования показали, что максимальная удельная поверхность порошкообразного осадка достигается при температуре сушки 120 °С и составляет порядка 285 м2/г, а максимальная адсорбционная способность – при 250 °С [2]. Полученные гранулы после сушки при 20, 105 и 250 °С исследовались на прочность на раздавливание в статических условиях (рис. 1) на приборе МП-9С и суммарный объем пор по адсорбции паров бензола (табл. 1).

Из полученных данных видно, что с увеличением концентрации связующего в формовочной массе растёт толщина сорбционного слоя вокруг твёрдой частицы. Связующий материал сосредотачивается вблизи точек контакта каркасных частиц, увеличивая прочность контакта. Гранулы, полученные с ПВС и высушенные при 20 °С, характеризуются достаточно высокой прочностью, возрастающей с увеличением концентрации ПВС в исходной пасте. В то время как прочность гранул с ПАА и КМЦ незначительно отличается при всех концентрациях связующей жидкости и в 2 раза меньше прочности образцов с ПВС. Так, например, прочность гранул с 1 % ПВС составляет 0,268 МПа, а с 1 % ПАА и КМЦ – 0,160 и 0,126 МПа соответственно. Термообработка гранул при 105 и 250 °С приводит к значительному уменьшению прочности. Так как большая часть гидроксильных групп ПВС связана водородными связями, то при нагревании происходит разрушение водородных связей и повышается жесткость и хрупкость ПВС. При 250 °С происходит полное разрушение водородных связей, что в конечном итоге резко снижает прочность гранул на 36–41 % .

а

б

в

Рис. 1. Зависимость прочности гранул от концентрации связующей жидкости:а – высушенные при 20 °С; б – высушенные при 105 °С; в – прокаленные при 250 °С;1 – ПВС; 2 – ПАА; 3 – КМЦ; 4 – МЦ

Из табл. 1 видно, что после термообработки при 105 °С объем пор для образцов с КМЦ и ПВС увеличивается всего на 5–6 % и только на ~30 % для гранул с ПАА.

Гранулы с связующей жидкостью ПАА, МЦ и КМЦ, прокаленные при 250 °С, характеризуются невысокими прочностными показателями, при этом разница в объемах пор по сравнению с гранулами, полученными при 20 °С, незначительная. Данные зависимости можно объяснить свойствами связующих жидкостей. Температура размягчения КМЦ составляет 170 °С, температура разложения ПАА составляет 200 °С, а МЦ – 220 °С, поэтому при более высоких температурах происходит их разложение. Следовательно, при термообработке при 250 °С, КМЦ, МЦи ПАА полностью разлагается, расстояния между частицами увеличивается, при этом прочность уменьшается, пористость возрастает.

Таблица 1

Суммарный объем пор гранул от концентрации связующей жидкости

|

Температура сушки, °С |

Суммарный объем пор гранул от концентрации связующей жидкости, см3/г |

|||||

|

0 % |

0,1 % |

0,3 % |

0,5 % |

0,7 % |

1 % |

|

|

ПАА |

||||||

|

20 |

0,175 |

0,157 |

0,153 |

0,143 |

0,140 |

0,136 |

|

105 |

0,190 |

0,190 |

0,189 |

0,188 |

0,187 |

0,186 |

|

250 |

0,195 |

0,191 |

0,181 |

0,179 |

0,175 |

0,174 |

|

КМЦ |

||||||

|

20 |

0,175 |

0,164 |

0,170 |

0,161 |

0,163 |

0,170 |

|

105 |

0,190 |

0,180 |

0,181 |

0,180 |

0,187 |

0,182 |

|

250 |

0,195 |

0,196 |

0,204 |

0,195 |

0,192 |

0,186 |

|

ПВС |

||||||

|

20 |

0,175 |

0,158 |

0,159 |

0,160 |

0,165 |

0,170 |

|

105 |

0,190 |

0,170 |

0,173 |

0,175 |

0,176 |

0,179 |

|

250 |

0,195 |

0,190 |

0,195 |

0,196 |

0,199 |

0,200 |

|

МЦ |

||||||

|

20 |

0,175 |

– |

0,267 |

0,269 |

0,259 |

0,241 |

|

105 |

0,190 |

– |

0,122 |

0,152 |

0,165 |

0,173 |

|

250 |

0,195 |

– |

0,340 |

0,398 |

0,381 |

0,353 |

Следующий этап исследования заключался в возможность получения сорбента методом гранулирования в жидкой среде (ГЖС) и окатыванием на тарельчатом грануляторе.

Сущность метода ГЖС заключается в том, что частицы осадка помещаются в аполярную дисперсионную среду (н-нонан), и затем добавляется полярная связующая жидкость [1]. Полученная трехфазная система перемешивается в течение 5–10 минут со скоростью вращения мешалки 350 об./мин, после чего полученные гранулы отделяются на сите от жидкой фазы. Реализация процесса ГЖС возможна только при соблюдении следующих правил: поверхность твердых частиц должна иметь полярность, противоположную полярности дисперсионной среды; связующая жидкость должна быть однополярной с поверхностью гранулируемых частиц.

В гранулятор наливается дисперсионная среда в объеме 150 мл, затем туда помещается навеска осадка массой 20 г и добавляется 20 мл 1 % раствора ПВС. Массовое соотношение компонентов дисперсионная среда:СЖ:осадок равняется 5:1:1. После перемешивание трехфазной системы полученные гранулы отделяются от среды и высушиваются при комнатной температуре. Выход гранул диаметром 2–5 мм составляет около 80 %.

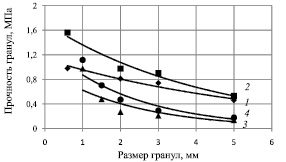

Гранулы, высушенные при комнатной температуре и при 105 °С, исследовались на прочность (рис. 2) и суммарный объем пор, представленные в табл. 2.

Из рис. 2 видно, что с увеличением размера гранул прочность падает, это объясняется наличием внутренних дефектов. После термообработки прочность гранул возросла в 1,3 раза за счет кристаллизации ПВС, а объем пор снизился от 10 до 80 %.

Способ грануляции окатыванием заключается в том, что навеска порошкообразного материала подается на тарель диаметром 50 см, которая вращается со скоростью 30 об./мин, угол наклона тарели – 60°. Гранулирование происходит в течение 30 минут. В качестве связующей жидкости также использовался 1 % ПВС. Массовое соотношение компонентов СЖ:осадок равняется 1:1,7.

Часть полученных гранул высушивалась при температуре 105 °С в течение 2 часов. Гранулы, полученные до и после термообработки, исследовались на суммарный объем пор (табл. 2), прочность на раздавливание в статических условиях (рис. 2) и фракционный состав. Результаты фракционного состава гранул показали, что гранулы получились достаточно крупные. Выход гранул 2–5 мм составляет 55 %.

Рис. 2. Прочность гранул, полученных методом окатывания и высушенных при 20°С (1) и 105 °С (2); полученных методом ГЖС и высушенных при 20 °С (3) и 105 °С (4)

Таблица 2

Суммарный объем пор гранул

|

Размер гранул, мм |

> 4 |

4,0–3,0 |

3,0–2,0 |

2,0–1,5 |

1,5–1,0 |

1,0–0,6 |

< 0,6 |

|

Метод ГЖС |

|||||||

|

Объем пор до термообработки, см3/г |

0,171 |

0,158 |

0,198 |

0,242 |

0,240 |

0,262 |

0,257 |

|

Объем пор после термообработки, см3/г |

0,124 |

0,139 |

0,140 |

0,137 |

0,146 |

0,142 |

0,140 |

|

Метод окатывания на тарели |

|||||||

|

Объем пор до термообработки, см3/г |

0,155 |

0,245 |

0,284 |

0,293 |

0,291 |

– |

0,188 |

|

Объем пор после термообработки, см3/г |

0,158 |

0,236 |

0,275 |

0,280 |

0,277 |

– |

0,168 |

Из рис. 2 видно, что прочность гранул, полученных методом ГЖС, после высушивания возросла на10–30 %, а для гранул, полученных окатыванием, увеличилась на 10–55 %.

Гранулы, полученные окатыванием, прочнее в 2,5–3 раза по сравнению с гранулами, полученными методом ГЖС. Это объясняется тем, что при окатывании расход ПВС на единицу твердого осадка увеличивается на 21 %, что, в конечном счете, способствует упрочнению гранул. При всех способах гранулирования наблюдается снижение прочности гранул с увеличением их крупности.

После сушки гранул при 105 °С суммарный объем пор незначительно уменьшился. Это объясняется тем, что поливиниловый спирт может кристаллизоваться при термообработке в интервале 80–225 °C.

Увеличение расхода связующей жидкости при окатывании также сказывается на величине объема пор, которая незначительно возросла по сравнению с гранулами, полученным методом ГЖС.

Сопоставляя полученные данные, можно сделать вывод, что для получения сорбента по физико-механическим характеристикам наиболее приемлемы методы окатывания и ГЖС.

Выводы

1. Показана возможность вовлечения в производство вторичного сырья и установлена принципиальная возможность получения гранул сорбента из отходов производства методом экструзии, гранулированием в жидкой среде и окатыванием на тарельчатом грануляторе. В качестве связующей жидкости использованы полиакриламид, карбоксиметилцеллюлоза, метилцеллюлоза и поливиниловый спирт. Подобрано оптимальное соотношение компонентов осадок:связующая жидкость.

2. Исследованы физико-механические свойства гранул (прочность и объем пор), высушенных при 20 °С и термообработанных при 105 и 250 °С в течение 2 часов с различными связующими, которые показали, что наиболее эффективным связующим является 1 % поливиниловый спирт.

3. Полученные данные свидетельствуют о том, что окатывание на тарели и метод гранулирования в жидкой среде являются наиболее пригодными способами получения сорбента.

Работа выполнена в рамках государственного задания «Наука» по теме 3.2702.2011.

Рецензенты:

Шваб А.В., д.ф-м.н., профессор кафедры прикладной аэромеханики, ФГБОУ ВПО «Национальный исследовательский Томский государственный университет», г. Томск;

Гончаров И.В., д.г-м.н., профессор, заведующий лабораторией пластовых нефтей, ОАО «ТомскНИПИнефть», г. Томск.

Работа поступила в редакцию 01.07.2013.Библиографическая ссылка

Семакина О.К., Якушева Ю.С., Шевченко А.А. ВЫБОР СПОСОБА ГРАНУЛИРОВАНИЯ СОРБЕНТОВ ИЗ ОТХОДОВ ПРОИЗВОДСТВА // Фундаментальные исследования. 2013. № 8-3. С. 720-725;URL: https://fundamental-research.ru/ru/article/view?id=31989 (дата обращения: 21.01.2026).