Наука XXI века выходит на качественно новые уровни познания. Изучение и описание сложных и сверхсложных систем, состоящих из большого числа взаимодействующих между собой частей, элементов и подсистем, требует новых исследовательских научных методов и подходов, одним из которых по праву считается синергетический подход, предполагающий изучение совместного, «коллективного» вклада отдельных элементов системы в общую структуру и свойства материала [8].

Рассматривая цепочку «состав – структура – свойства» можно отметить, что структурные изменения состава элементов системы и их динамика в значительной степени определяют эволюцию структуры материала и свойства конечного продукта, которые напрямую зависят от степени ее организованности на разных размерных уровнях, начиная с наноуровня, и до микро- и макроскопического строения. Именно поэтому в последние десятилетия многие исследователи в области материаловедения изучают возможности получения материалов с высокоорганизованными структурами, включающими фазы нано- и микроразмерного уровня, даже малая доля которых в составе вносит весьма значимый вклад в свойства конечного материала.

Несмотря на то, что человек в своем жизнеобеспечении уже давно использует естественные и искусственные неорганические и органические вяжущие вещества, интерес к этим материалам в последние годы только повышается, что обусловливается поиском новых видов матриц для получения композиционных материалов.

Одной из перспективных, на наш взгляд, матриц для создания композиционных материалов, является суспензия, полученная на основе боя стекла – широкодоступного и недорогого вида техногенного сырья. О том, что тонкоизмельченный в жидкой среде стекольный бой проявляет вяжущие свойства, было известно уже во второй половине прошлого века. Однако на сегодняшний день данные об оптимальных процессах и параметрах получения вяжущего вещества на основе стекла, механизме проявления вяжущих свойств и структуре получаемого материала в литературе отсутствуют.

Целью исследования являлось экспериментальное изучение процесса формирования стекловидного искусственного вяжущего вещества (СИВ) и пояснение механизма изменения структуры с момента получения СИВ в виде суспензии до ее твердения с образованием монолита.

Материалы и методы исследования

Получение СИВ производится путем механохимической активации натрий кальций силикатного стекла в жидкой среде по специально разработанным режимам, обеспечивающим ему прогнозируемые свойства: плотность, дисперсионный состав, объемную концентрацию твердой фазы, и как следствие, седиментационную устойчивость, реологические характеристики, время твердения и прочность монолитов.

СИВ получены на основе боя листового стекла двух фракций – крупной (0,5...2 мм) и мелкой (< 0,01 мм). Механохимическая активация производилась в фарфоровой барабанной мельнице периодического действия вместимостью 50л.

Исследование дисперсионного состав СИВ проводилось на лазерном анализаторе размеров частиц «Analysette 22 NanoTec». Диапазон измерений «Analysette 22 NanoTec» составляет от 0,01 до 2000 мкм. Нижний предел чувствительности при малых количествах мелких и крупных частиц в распределениях их по размерам (в пределах диапазона измерений) – 3 %.

Для выделения из СИВ коллоидной составляющей, названной авторами ультрадисперсной стекольной суспензией (УДСС), использовался метод центрифугирования при скорости до 6000 об/мин. Исследование дисперсионного состава УДСС проводилось с помощью анализатора размера частиц Zetatrac. Спектр мощности броуновского движения анализируется Nanotrac посредством техники сравнения размеров частиц и позволяет на основании программной обработки построить интегральную и дифференциальную кривые распределения частиц.

Микрофотографии образцов выполнены с помощью растрового электронного микроскопа Quanta 600 с катодом с полевой эмиссией и интегрированной комплексной системой микроанализа TRIDENT XM 4, состоящей из энергодисперсионного спектрометра (EDS), спектрометра с волновой дисперсией (WDS) и системы анализа структуры и текстуры кристаллических материалов методом дифракции отраженных электронов (EBSD).

Изучение реологических характеристик полученных СИВ проводили на ротационном вискозиметре с коаксиальными цилиндрами «Реотест-2» сразу после выработки суспензии из мельницы.

Для выявления полимерного состояния кремниевой кислоты в УДСС проводилось фотоколориметрическое определение, основанное на измерении интенсивности окраски полученного раствора, при образовании окрашенной в желтый цвет кремнемолибденовой кислоты при взаимодействии изополимолибдатных анионов с кремниевой кислотой [6] при рН < 3 согласно уравнению:

Si(OH)4 + 12H2MoO4 + 17H2O → H4[Si(Mo3O10)4]∙29H2O

Раствор гептамолибдата аммония с концентрацией 0,06 моль/л был получен растворением 18,24 г кристаллогидрата состава (NH4)2MoO4∙6H2O в 1 л воды. Далее к раствору ГМА была добавлена в соотношении 1:1 коллоидная составляющая УДСС. Изменения оптической плотности регистрировались каждую минуту в течение 1 часа. Значения оптической плотности измерялись на фотоколориметре ФЭК при длине волны 400 нм.

Результаты исследованияи их обсуждение

Механохимическая активация натрий-кальций-силикатного стекла в водной среде по специально разработанным режимам, включающим последовательность и массу загрузки порций боя стекла различной дисперсности, и активаторов помола, приводит к образованию седиментационно-устойчивой суспензии с плотностью в интервале 1800…1880 кг/м3 и объемной концентрацией твердой фазы (Сv) в интервале 0,53…0,59. С позиций макроструктуры суспензия представляет композиционный материал, в котором роль матрицы выполняет коллоидная УДСС, а наполнителя – зерна стекла с градиентной гидратацией слоев с поверхности вглубь зерен. Таким образом, авторами исследовались две составляющие продукта, которые обеспечивают соответственный вклад в свойства СИВ от получения до твердения с образованием монолита.

Механохимическая активация боя стекла в жидкой среде сопровождается следующими процессами: увеличением удельной поверхности за счет уменьшения размеров частиц и увеличением их поверхностной энергии, а также активным «выщелачиванием» их с поверхности. Взаимодействие монолитного стекла с водой приводит к вымыванию щелочных компонентов из контактного слоя с образованием рыхлой пленки геля кремниевой кислоты, содержащей в порах нерастворимые силикаты щелочноземельных металлов. Благодаря тонкому диспергированию на поверхности стекла не образуется защитной пленки кремнекислоты, так как при интенсивном механическом воздействии пленка разрушается и поверхность «обновляется», что приводит к увеличению доли щелочного компонента в растворе. Описанный процесс может быть представлен в виде схемы, поясняющей механизм действия на стекло реагентов I рода:

(≡Si –O)∞–Si–O–Na + H2O → (≡Si –O)∞–Si–OH + NaOH

Накапливающийся в дисперсионной среде гидроксид натрия вступает во взаимодействие со стеклом как реагент II рода, разрушая его кремнекислородный каркас. В результате воздействия растворов щелочей на силикатное стекло образуются силикатные анионы SiO32–, SiO44–, Si2O52– и соответствующие растворимые силикаты щелочных металлов [9]. Процесс описывается схемой:

(≡Si –O–Si≡)∞–O–Si≡ + NaOH → (≡Si –O–Si≡)∞–OH + Na2SiO3

Образовавшийся силикат натрия действует как ПАВ, что способствует дальнейшему измельчению частиц стекла.

В ходе помола в дисперсионной среде накапливается значительное количество аморфного кремнезема. Растворимость его в воде в обычных условиях крайне мала, но при повышении температуры в щелочной среде она значительно увеличивается. При растворении кремнезема образуется щелочной силикатный раствор, обладающий сложным полимерным составом. Установлено, что в УДСС содержатся мономеры, димеры и олигомеры кремниевой кислоты в соотношении: A:B:C. Таким образом, в коллоидной составляющей суспензии содержится 68 % мономеров, 12 % димеров и 20 % олигомеров кремниевой кислоты.

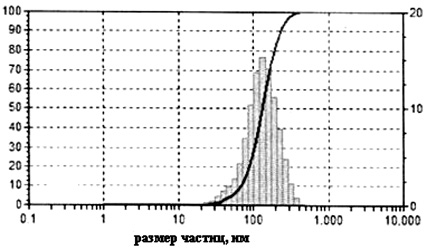

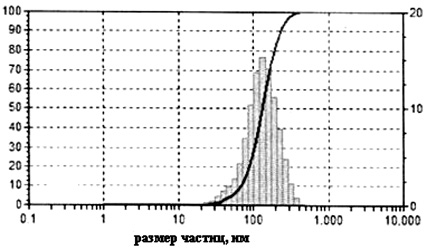

Несмотря на высокое содержание мономерной кремнекислоты, в растворе она находится в основном в агрегированной форме, это подтверждается результатами гранулометрического определения (рис. 1,а), согласно которому средний размер частиц в отцентрифугированном золе УДСС составляет 144,5 нм.

б)

б)

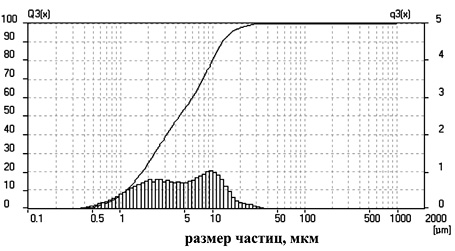

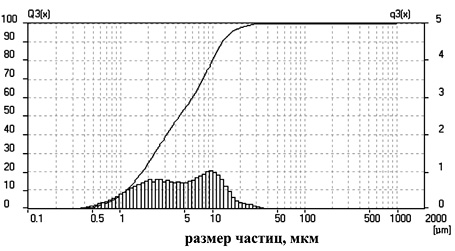

Рис. 1. Размеры частиц УДСС (а) и СИВ (б):левые шкалы – интегральное распределение размеров частиц, %; правые шкалы – дифференциальное распределение размера частиц, %

Исследование дисперсионного состава СИВ (рис. 1,б) показало, что средний размер частиц составляет 6,02 мкм, частицы имеют удлиненную сферическую форму, удельная поверхность составляет 22406,21 см2/см3.

Конструктивные особенности данного прибора не позволяют отличать агрегаты частиц, в которых частицы скреплены лишь точечными контактами, от монолитных частиц. Согласно представлениям о строении суспензии наиболее вероятно, что такие размеры и форма характерны для агрегатов, состоящих из значительно более мелких частиц. Таким образом, можно сделать вывод о том, что ультрадисперсная стекольная суспензия состоит из агрегатов аморфных стекловидных частиц, седиментационно-устойчивых в высокомодульном щелочном силикатном растворе. Это позволяет сделать предположение о том, что значительная часть УДСС в силу ряда причин адсорбирована поверхностью гидратированных частиц стекла.

Кремниевая кислота в щелочном водном растворе склонна к поликонденсации, процесс которой может быть описан схемой:

≡Si –OH + HO–Si≡ → ≡Si–O– Si≡ + H2O

В результате поликонденсации кремниевой кислоты образуется гель, который со временем затвердевает. Гель кремниевых кислот представляет собой микрогетерогенную систему, состоящую из губчатой твердой фазы, в порах которой находятся молекулы воды. Рассматривая стекольную суспензию приходим к выводу, что гелеобразование в коллоидном растворе кремнезема является причиной увеличения её вязкости в течение времени, приводящего в конечном итоге к образованию твердого монолитного тела. Процесс поликонденсации происходит в несколько стадий. На стадии обратимой поликонденсации происходит образование непрерывной аморфной сетки из коллоидных частиц, окруженных поверхностными гелеобразными слоями, ориентированными относительно друг друга под воздействием структурных сил. Структуризация объема СИВ ведет к увеличению её вязкости, но при механическом воздействии проявляет смешанный, тиксотропно-дилатантный характер течения. При небольших величинах скорости сдвига она проявляет тиксотропные свойства, что свидетельствует о разрушении образующихся в ней связей и пептизации полимеризующейся кремнекислоты, при превышении значения градиента скорости сдвига с 50 с–1 суспензия начинает проявлять дилатантные свойства, связанные с разрушением внутренней структуры суспензии.

Дальнейшее увеличение вязкости системы приводит к необратимой коагуляции коллоидных частиц. Образование коагуляционных структур происходит на границах раздела силикатного раствора и стекловидных частиц. Этот процесс является неравновесным и происходит под действием слабых взаимодействий, водородных связей и поверхностных сил между коллоидными частицами. Процесс структурирования можно представить в виде ряда структурных переходов, сопровождающихся последовательной консолидацией частиц твердой фазы при активном участии силиката натрия и изменением видов связи в пространственных структурах от точечных и коагуляционных контактов между стекловидными частицами до широкого срастания по межфазным границам посредством высококремнеземистых перемычек, образовавшихся из геля коллоидного кремнезема.

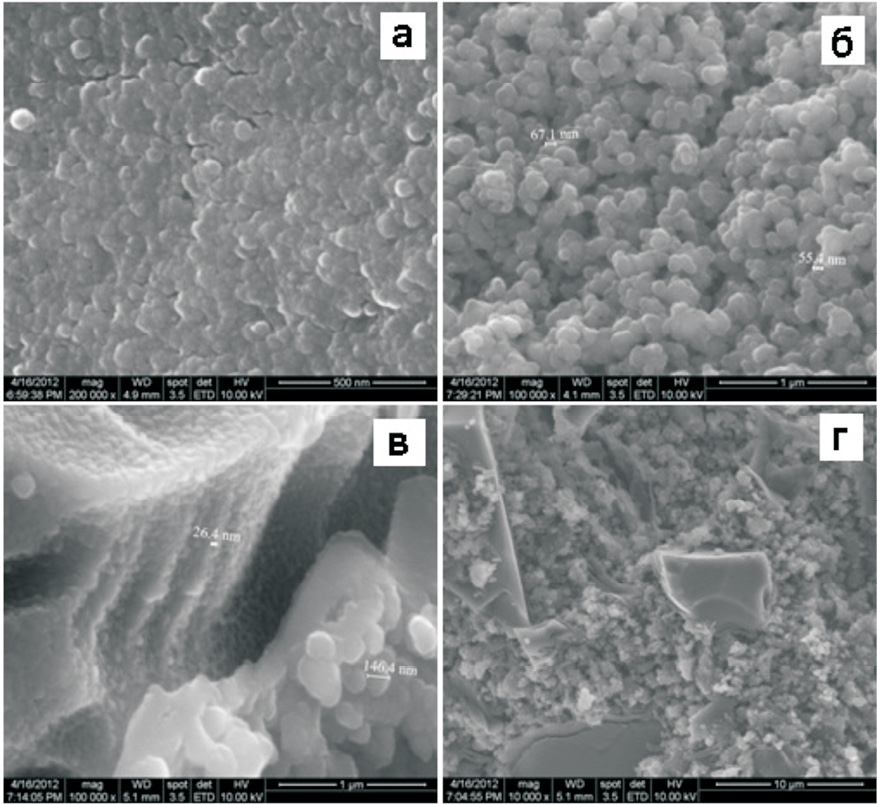

Рис. 2. Микрофотографии застывшего геля УДСС (а), нерастворимой составляющей СИВ (б), и монолита СИВ с увеличением (в) ×10 относительно (г)

С целью исследования микроструктуры монолита, образовавшегося в результате отверждения стекольной суспензии, проводились его микроскопические исследования на растровом электронном микроскопе Quanta 600. Также исследовался гель, образованный в результате высыхания отцентрифугированой коллоидной составляющей суспензии и нерастворимая составляющая, оставшаяся после отделения коллоида. Микроскопические исследования показали, что затвердевший гель состоит из сферических частиц размерами до 50 нм, в среднем 20–35 нм (рис. 2а), что соответствует размерам частиц коллоидного кремнезема. Масс-спектрометрическое определение химического состава показало, что гель в основном состоит из кремнезема. Микроскопические исследования нерастворимой составляющей суспензии, оставшейся после центрифугирования, показали, что она состоит из слабо связанных между собой частиц размерами от 50 до 250 нм (рис. 2б).

Нерастворимая составляющая состоит также из кремнеземистого компонента, но с большим содержанием натрия, а также содержит алюминий, кальций, магний, небольшие количества серы, калия и хлора.

Микроскопические исследования затвердевшего монолита СИВ показали, что она состоит из частиц размером 50–250 нм, связанных между собой затвердевшим гелем, структурированным из более мелких частиц с размерами 20–35 нм. Химический состав СИВ неоднороден, крупные частицы имеют состав, близкий к составу исходного стекла, содержащий большее количество щелочного компонента, находящегося в толщине или адсорбированного на поверхности. Крупные стекловидные частицы сращены между собой высококремнеземистым гелем, почти не содержащим в своем составе Na. Химический состав различных компонентов СИВ приведен в таблице.

Химический состав различных составляющих стекольной суспензии, % масс.

|

Составляющая |

O |

Na |

Mg |

Al |

Si |

S |

K |

Ca |

|

Гель коллоидной составляющей |

38,61 |

3,48 |

– |

– |

55,68 |

2,66 |

0,17 |

– |

|

Нерастворимая составляющая |

39,71 |

9,68 |

1,40 |

1,25 |

43,66 |

0,11 |

0,35 |

3,80 |

|

Гель в составе монолита |

40,80 |

2,31 |

0,27 |

0,62 |

55,15 |

– |

0,09 |

0,76 |

|

Крупные частицы монолита |

38,93 |

10,16 |

2,38 |

1,76 |

39,59 |

– |

0,57 |

6,60 |

Заключение

На основании результатов проведенных исследований можно сделать выводы о сложном, многоуровневом строении стекловидного искусственного вяжущего вещества.

Структура СИВ представляет собой композиционный материал, свойства которого определяются взаимодействием всех его компонентов. СИВ – это гетерогенная система, состоящая из агрегатов стекловидных частиц, распределенных в жидкой среде, состоящей из щелочного раствора коллоидного кремнезема. Твердение стекольной суспензии происходит за счет поликонденсации коллоидного кремнезема, приводящей вначале к структурированию суспензии, а затем к полному её затвердеванию. Образующийся в результате монолит имеет сложную микроструктуру, в которой аморфные стекловидные частицы размером от 50 до 250 нм связаны между собой кремнеземистыми перемычками из застывшего геля, состоящего из частиц со средними размерами 20–35 нм.

Вяжущие свойства стекольной суспензии позволяют применять её в качестве связующего в композиционных материалах различного назначения, например, конструкционных, теплоизоляционных, радиационно-защитных и других. Наиболее перспективным направлением применения вяжущих материалов на основе стеклобоя представляется частичная или полная замена связующих на основе жидкого стекла в различных композиционных материалах, что позволяет значительно снизить их стоимость без потери качественных характеристик, а также разработка принципиально новых материалов и композитов.

Рецензенты:

Павленко В.И., д.т.н., профессор, директор ИСМиТБ ФГБОУ БГТУ им. В.Г. Шухова, г. Белгород;

Беседин П.В., д.т.н., профессор, зав. кафедрой прикладной химии ФГБОУ БГТУ им. В.Г. Шухова, г. Белгород.

Работа поступила в редакцию 10.01.2013.

Библиографическая ссылка

Онищук В.И., Месяц М.В., Дороганов В.А., Евтушенко Е.И., Шутов А.И. МЕХАНИЗМ ФОРМИРОВАНИЯ МИКРОСТРУКТУРЫ И ТВЕРДЕНИЯ СТЕКЛОВИДНОГО ИСКУССТВЕННОГО ВЯЖУЩЕГО ВЕЩЕСТВА // Фундаментальные исследования. 2013. № 1-2. С. 413-418;URL: https://fundamental-research.ru/ru/article/view?id=30962 (дата обращения: 06.07.2025).