В настоящее время одним из эффективных теплоизоляционных материалов является блочное пеностекло – вспененное стекло с множеством стеклянных не соединяющихся между собой ячеек с плотностью от 120 до 200 кг/м3, которое получают из различных видов стекол и горных пород [1]. Блочное пеностекло обладает целым набором уникальных свойств, к основным из которых можно отнести высокую водонепроницаемость, стойкость к агрессивным средам, прочность на сжатие, и, как следствие, является оно пожаробезопасным, экологичным, морозостойким, устойчивым к воздействию грызунов материалом.

Однако при использовании теплоизоляционного материала, в частности блочного пеностекла, в строительстве зданий и сооружений требуется дополнительная трудоёмкая и энергоемкая технологическая операция – облицовка стен защитно-декоративным покрытием с помощью щелевых, экранных и туннельных теплотехнических агрегатов.

Известны одностадийные и двухстадийные технологии нанесения защитно-декоративных покрытий на пеностекло [1]. Одностадийный способ предусматривает засыпание шихты в форму, а затем ее уплотнение, а двухстадийный способ – нанесение покрытия на готовое пеностекло с последующей термообработкой. Их существенными недостатками являются длительность и энергоемкость технологического процесса получения покрытия на блочном пеностекле, а также низкое качество покрытия.

Использование плазменных технологий позволит снизить энергозатраты и сократить технологический цикл и повысить качество защитно-декоративных покрытий.

Известен метод плазменного напыления, который применяют для получения различных материалов и покрытий с высокими эстетико-потребительскими и эксплуатационными свойствами. В частности, использование данной технологии позволяет существенно интенсифицировать технологический процесс получения защитно-декоративных покрытий [2], так как высокие температуры (5000–15000 °С) плазменной струи вызывают интенсивное протекание процессов дегидратации, плавления кристаллической фазы, образование расплава [3, 4]. Однако расплав, образовавшийся под воздействием плазменной струи, имеет температуру около 2000 °С [5], что оказывает высокотемпературное воздействие на изделие. Поэтому наносят на него поверхностный слой защитного покрытия из различных материалов, устойчивых к термическому воздействию, в частности шамот, шунгит, шлаковая пемза фракционного состава 0,01–3,0 мм. Толщина защитно-декоративного покрытия может достигать 20 мм [6]. Жидкое стекло в составе композиционных защитно-декоративных покрытий существенно повышает термостойкость [7]. Высокие эстетические свойства плазменным декоративным покрытиям придают такие материалы, как гранит, медьсодержащие отходы, перлит, отходы стекольной промышленности [8]. Таким образом, данный способ эффективен за счет высоких температур плазменной струи, существенно превышающих температуры газопламенного факела и электронагрева, что значительно снижает время плавления кристаллической фазы, образования и накопления стеклофазы.

Результаты исследований в области получения защитно-декоративных покрытий на основе боя высокоглиноземистого цемента с красящими солями металлов, нанесенных с помощью плазменного напыления на блочное пеностекло, изложены в статье [9]. Однако представленный метод не позволил получить покрытие с достаточно высокими эстетическими и эксплуатационными показателями.

На основании вышеизложенного разработка энергосберегающей технологии получения теплоизоляционного облицовочного материала с защитно-декоративным покрытием высокого качества является актуальным направлением для исследований.

В качестве объекта исследований нами было выбрано широко представленное на российском рынке строительных материалов блочное пеностекло (ОАО «Гомельстекло», Республика Беларусь) с высокими теплоизоляционными характеристиками (таблица). Исходным материалом для получения защитно-декоративного покрытия являлся бой высокоглиноземистого огнеупора (содержание Al2O3 – более 90 %), который предварительно мололи в шаровой мельнице с последующим рассевом на ситах с фракционным составом 0,25–0,63 мм. Пасту защитно-декоративного покрытия готовили в лабораторном шнековом смесителе из боя высокоглиноземистого огнеупора, который смешивали с натриевым жидким стеклом в соотношении 1:7. Приготовленную смесь наносили на лицевую поверхность блочного пеностекла, уплотняли валиком и подсушивали перед плазмохимическим модифицированием. Для расширения цветовой гаммы разрабатываемого защитно-декоративного покрытия использовали красящие соли металлов: нитрат кобальта, нитрат хрома и нитрат меди в количестве 0,5–1,5 % от исходного состава защитно-декоративного покрытия. После нанесения защитно-декоративное покрытие подсушивали отходящими плазмообразующими газами плазменной струи.

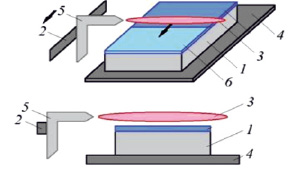

Плазмохимическое модифицирование проводили на разработанном нами стенде, позволяющем регулировать прохождение плазменной струи по лицевой поверхности блочного пеностекла (рис. 1). Блочное пеностекло с предварительно нанесенным защитно-декоративным покрытием перед плазмохимическим модифицированием помещали на специальную платформу, выполненную из огнеупора. Плазменная горелка с плазменной струей, закрепленная на движущейся платформе, оплавляла лицевую поверхность блочного стекла.

Коэффициент теплопроводности исследуемых теплоизоляционных материалов

|

№ п/п |

Наименование |

Показатель, Вт/м*К |

|

1 |

Пеностекло блочное (ОАО «Гомельстекло») |

0,037–0,048 |

|

2 |

Пенополистирол |

0,038–0,050 |

|

3 |

Газобетон |

0,080–0,210 |

|

4 |

Плиты минераловатные |

0,064–0,086 |

Рис. 1. Стенд для плазмохимического модифицирования теплоизоляционных материалов: 1 – блок пеностекла; 2 – движущаяся платформа с плазменной горелкой; 3 – плазменная струя; 4 – платформа для установки образца; 5 – плазменная установка «Горыныч»; 6 – оплавленное защитно-декоративное покрытие

Для плазмохимического модифицирования использовали плазменную электродуговую установку «Горыныч» со следующими параметрами работы: ток 8 А, рабочее напряжение 150 В, температура плазменной струи и скорость ее прохождения по лицевой поверхности блочного пеностекла 6000 °С и 4–16 мм/с соответственно.

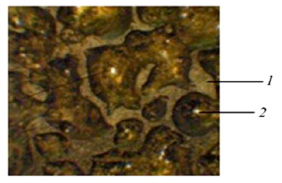

Исследования фазового состава, микро- и макроструктуры производили с использованием рентгенофазового, рентгенофлуоресцентного методов анализа, а также растровой электронной микроскопии. Для исследования фазового состава разрабатываемого модифицированного защитно-декоративного покрытия блочного пеностекла брали пробы с лицевого поверхностного слоя блочного пеностекла, которые послойно сошлифовывали алмазным кругом с его поверхности. Экспериментально установлено, что при скорости прохождения плазменной струи 10 мм/с на лицевой поверхности блочного пеностекла образуется стекловидное защитно-декоративное покрытие толщиной 2500 мкм, а при скорости 16 мм/с сплошного покрытия не образуется в связи с кратковременным воздействием плазменной струи (рис. 2).

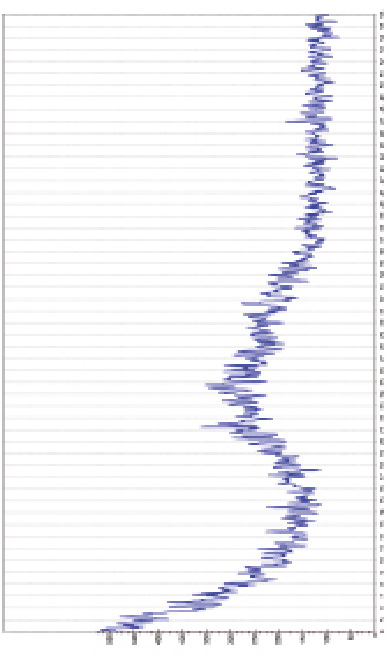

Порошковая рентгеновская дифрактограмма оплавленного верхнего слоя стекла представлена на рис. 3. Из данного рисунка видно, что пики не идентифицируются, поэтому верхний слой стекла состоит из рентгеноаморфной стеклофазы.

Рис. 2. Макроструктура покрытия при скорости прохождения плазменной струи 16 мм/с (1 – подложка; 2 – аморфная фаза)

Рис. 3. Порошковая рентгеновская дифрактограмма оплавленного верхнего слоя

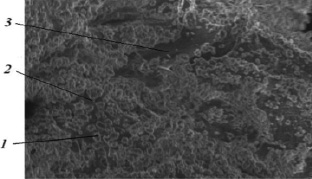

Рис. 4. Микроструктура верхнего оплавленного слоя защитно-декоративного покрытия (1 – микроликвации, 2 – матрица стекла, 3 – газовые включения)

Рентгенофлуоресцентный анализ показал, что аморфная фаза представлена стеклом следующего состава: ( %) SiO2 – 11,37; Al2O3 – 91,37; CaO – 4,21; Na2O – 3,15. Промежуточный стеклокристаллический слой – стеклофазой и модификациями оксида алюминия: α–Al2O3 и γ–Al2O3. Модификация оксида алюминия α–Al2O3 была идентифицирована по величине межплоскостных расстояний d = 2,55; 2,08; 1,60 А0, а модификация γ–Al2O3 – по d = 2,39; 1,98; 1,40 А0. Глубинный кристаллический слой включал помимо γ–Al2O3 и модификацию β–Al2O3. В составе защитно-декоративного покрытия присутствуют оксиды натрия и кальция, которые способствуют образованию β–Al2O3. Данную разновидность оксида алюминия называют щелочным глиноземом в связи с тем, что его структура описывается формулами: CaO*6Al2O3 и Na2O*12Al2O3.

Микротвердость защитно-декоративного покрытия определяли методом Викерса. Водостойкость, кислотостойкость и щелочестойкость защитно-декоративного покрытия изучали в соответствии с требованиями ГОСТ 10.134.1, ГОСТ 473.1.81 и ГОСТ 473.2.81 соответственно [10–12].

Исследования показали, что микротвердость защитно-декоративного покрытия составляла 760 HV, кислотостойкость – 98,3 % и щелочестойкость – 95,2 %. Кроме того, по величине водостойкости данное покрытие относилось ко второму гидролитическому классу. Аналогичные покрытия, полученные плазмохимическим модифицированием, имеют III и IV гидролитические классы и являются менее устойчивыми к воздействиям химических веществ в процессе эксплуатации [9].

С помощью растровой электронной микроскопии установлено, что микроструктура оплавленного верхнего слоя защитно-декоративного покрытия представлена натрий-кальций-алюминатным стеклом с областями микроликваций и газовыми включениями (рис. 4).

Микроструктура промежуточного стеклокристаллического слоя была представлена стеклофазой с газовыми включениями и не растворившимися зернами α–Al2O3 и γ–Al2O3. Нижний слой был представлен кристаллической фазой, состоящей из α–Al2O3 и β–Al2O3. Кристаллы оксида алюминия имели на поверхности тонкий стекловидные пленки за счет дегидратации натриевого жидкого стекла и образования легкоплавких эвтектик.

В ходе исследований выявлено, что красящие соли металлов кобальта, хрома и меди позволяют получить широкую цветовую гамму всех оттенков синего, зеленого и красного цветов в зависимости от концентрации соли в защитно-декоративном покрытии.

Прочность сцепления защитно-декоративного покрытия определяли методом отрыва защитно-декоративного покрытия от подложки на разрывной машине R–0,5. Морозостойкость блочного пеностекла с защитно-декоративным покрытием определяли по стандартной методике в морозильной камере при температуре –20 °C. Экспериментально установлено, что прочность сцепления защитно-декоративного покрытия составляла 1,2 ± 0,1 МПа, морозостойкость – 75 циклов замораживания-оттаивания, что обеспечивает высокую долговечность и надежность защитно-декоративных покрытий.

Выводы

Установлены закономерности плазмохимического модифицирования блочных теплоизоляционных материалов с защитно-декоративным покрытием из смеси боя высокоглиноземистого огнеупора, натриевого жидкого стекла и красящих солей металлов, заключающиеся в послойном изменении фазового состава, микро- и макроструктуры.

Получены данные о составах слоев разрабатываемого защитно-декоративного покрытия. Верхний аморфный оплавленный слой представлен натрий-кальций-алюминатным стеклом, средний стеклокристаллический слой включал стеклофазу, α–Al2O3 и γ–Al2O3, а нижний кристаллический слой – γ–Al2O3 и β–Al2O3.

Экспериментально установлено, что полученное защитно-декоративное покрытие обладает высокими показателями микротвердости, водостойкости, кислотостойкости, щелочестойкости, морозостойкости и прочности сцепления покрытия с основой.