Лопатки компрессора являются ответственными и массовыми деталями газотурбинного двигателя. От правильно выбранной технологии изготовления лопаток будет зависеть ресурс и конечная стоимость двигателя.

Обеспечение заданного ресурса работы лопаток во многом зависит от ряда технологических факторов. Состояние поверхностного слоя лопаток, наличие следов предыдущей обработки (шероховатость поверхности), являющихся концентраторами напряжения, оказывают существенное влияние на длительную и усталостную прочность лопаток при эксплуатации [6].

Поэтому изготовление лопаток, даже в мелкосерийном производстве, требует применения современных технологических процессов, высокопроизводительного оборудования и автоматизации процесса изготовления и контроля.

Одной из широко применяемых технологий изготовления лопаток компрессора газотурбинного двигателя является фрезерование на координатных станках с последующей ручной доработкой в частности финишных операций [3, 7, 10]. Однако данная технология имеет ряд недостатков:

– низкая точность и производительность;

– необходимость применения ручных операций;

– высокая квалификация рабочего на окончательных ручных операциях по доводке профиля пера лопаток;

– вредные условия для рабочих при выполнении ручных шлифовально-полировальных работ;

– высокая стоимость и быстрый износ режущего инструмента;

– требуется 100 % контроль.

Актуальными задачами изготовления лопаток компрессора газотурбинного двигателя являются:

– автоматизация финишных операций обработки профиля пера. Исключение ручных операций позволит повысить качество и стабильность технологического процесса изготовления лопаток газотурбинного двигателя;

– использование физико-химических способов обработки позволит исключить использование дорогостоящих режущих инструментов и повысить производительность обработки;

– автоматизация контроля лопаток газотурбинных двигателей.

Одним из наиболее эффективных и перспективных направлений изготовления лопаток является электрохимическая обработка. Преимуществами электрохимической обработки являются [1, 2, 4, 8]:

– сокращение сроков изготовления лопаток и возможность эффективной обработки труднообрабатываемых материалов;

– качество поверхности после электрохимической обработки требует минимальной последующей финишной обработки;

– высокая стойкость инструмента;

– кроме этого, отмечается, что лопатки после ЭХО имеют повышенную газодинамическую устойчивость, пониженный разброс частот собственных колебаний, повышенную усталостную прочность за счет уменьшения остаточных напряжений [5].

Известно, что зарубежные производители ГТД (такие как General Electric Company, MTU Aero Engines GmbH, Volvo Aero Corporation и др.) успешно применяют ЭХО как в качестве операции предварительного формообразования межлопаточного канала моноколес с использованием непрофилированных электродов, так и для размерной обработки пера лопаток профильными электродами инструментами [5].

В этой области начата работа и достигнуты значительные успехи в НИИД (г. Москва), казанской (КАИ, КГТУ), самарской (САИ) и уфимской (НИИ ПТиТ ЭХО при УГАТУ) школах электрохимической обработки и др. [2, 4, 5].

Для анализа было выбрано два способа изготовления лопаток компрессора высокого давления газотурбинного двигателя.

Первый способ. Изготовление лопаток на координатно-фрезерных станках, рис. 1. В качестве исходной заготовки используется фрезерованный параллелепипед, изготовленный с точностью 0,1 мм. Формирование замка типа «ласточкин хвост» производится на горизонтально протяжном станке. Далее производится комплексное фрезерование всех элементов проточной части лопатки на координатных станках с числовым управлением с припуском под чистовую обработку. В процессе комплексного фрезерования заготовка базируется за хвостовик типа «ласточкин хвост». Конечным этапом изготовления лопаток является ручная обработка или обработка бесконечной лентой [2, 6].

Второй способ. Изготовление лопаток на электрохимических станках, рис. 2. В качестве исходной заготовки используется шлифованный параллелепипед, изготовленный с точностью 0,02 мм. В процессе электрохимической обработки происходит формирование трактовых поверхностей с припуском под чистовую обработку. Далее производится формирование хвостовика типа «ласточкин хвост» на горизонтально протяжном станке. Окончательная операция осуществляется на виброшлифовальном станке [9].

Проанализируем оба способа изготовления компрессорных лопаток. Наиболее полную картину можно получить, сопоставляя затраты и трудоемкость на подготовку производства, затраты и трудоемкость на изготовления детали, а также точность и стабильность изготовления лопаток. Для анализа были изготовлены две партии лопаток вышеупомянутыми способами.

Рис. 1. Основные этапы изготовления лопаток компрессора

Рис. 2. Основные этапы изготовления лопаток компрессора

Таблица 1

Основные затраты на подготовку производства

|

СТО |

Плановая трудоемкость н.ч. |

Стоимость 1 шт. руб. |

В т.ч. материальные затраты |

||

|

изготовления |

переточки |

изготовления |

переточки |

||

|

Фрезерование |

|||||

|

Фреза № 1 |

2,50 |

1,17 |

3336,78 |

61,50 |

2329,08 |

|

Фреза № 2 |

3,72 |

1,75 |

6093,53 |

92,23 |

4594,48 |

|

Фреза № 3 |

2,21 |

1,50 |

3716,75 |

79,05 |

2825,95 |

|

Фреза № 4 |

3,50 |

1,42 |

3617,28 |

74,68 |

2206,50 |

|

Фреза № 5 |

2,21 |

1,42 |

4649,92 |

74,68 |

3759,12 |

|

Фреза № 6 |

3,50 |

1,25 |

3862,44 |

65,88 |

2451,66 |

|

Фреза № 7 |

– |

– |

7053,63 |

– |

– |

|

Приспособление |

160,00 |

– |

70720,00 |

– |

1347,60 |

|

Электрохимическая обработка |

|||||

|

Электрод № 1 |

70,00 |

– |

28630,00 |

– |

882,00 |

|

Электрод № 2 |

70,00 |

– |

28630,00 |

– |

882,00 |

|

Приспособление |

500,00 |

– |

221000,00 |

– |

20637,89 |

Рис. 3. Стоимость изготовления средств технологического оснащения

Рис. 4. Трудоемкость изготовления средств технологического оснащения

В процессе проектирования технологического процесса существенными факторами являются время и затраты на подготовку производства (табл. 1). В табл. 1 были занесены основные затраты на изготовление оснастки для фрезерования (первый способ) и электрохимической обработки (второй способ) режущих инструментов и электродов инструментов. При рассмотрении табл. 1 становится очевидным, что затраты на материалы и трудоемкость на подготовку производства для электрохимической обработки выше, чем для фрезерования.

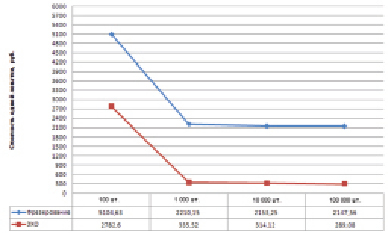

Суммарная трудоемкость и стоимость изготовления средств технологического оснащения представлены на рис. 3 и 4.

Трудоемкость и стоимость основных операций изготовления лопаток представлены в табл. 2. Высокие требования по точности изготовления заготовки под электрохимическую обработку ведут к применению дополнительной операции «плоскошлифовальная». Время затраченное на обработку комплекса поверхностей лопаток компрессора электрохимических способом ниже, чем при фрезеровании. Также из табл. 2 видно, что по технологии «фрезерование» требуется применение ручных доводочных работ, что повышает себестоимость готовой продукции.

Суммарная трудоемкость и стоимость изготовления одной лопатки представлены на рис. 4 и 5.

Таблица 2

Трудоемкость и стоимость основных операций изготовления лопатки

|

№ п/п |

Содержание операции |

Трудоемкость, н.ч. |

Стоимость, руб. |

||

|

Фрезерование |

ЭХО |

Фрезерование |

ЭХО |

||

|

1 |

Фрезерная |

67,6 |

67,6 |

93 руб. 90,3 коп. |

93 руб. 90,30 коп. |

|

2 |

Шлифовальная |

– |

20,5 |

– |

26 руб. 27,50 коп. |

|

3 |

Протягивание замка |

6 |

6 |

7 руб. 43,10 коп. |

7 руб. 43,10 коп. |

|

4 |

Обработка трактовых поверхностей |

75 |

70 |

100 руб. 00 коп. |

70 руб. 00 коп. |

|

5 |

Ручная операция |

25 |

– |

40 руб. 30,20 коп. |

– |

|

6 |

Виброшлифовальная |

– |

5 |

– |

5 руб. 40 коп. |

Рис. 5. Суммарная трудоемкость изготовления одной детали

Рис. 6. Суммарная стоимость изготовления одной детали

На рис. 7 приведен сравнительный анализ затрат на изготовление одной детали. При расчете затрат учитывались затраты на изготовление средств технологического оснащения с последующей их переточкой и ремонтом. Как видно из рисунка, повышение программы выпуска деталей снижает стоимость одной детали. Однако существенные затраты приходятся на лопатки изготовленные по технологии «фрезерование». Данное явление объясняется быстрым износом режущего инструмента.

Практическое отсутствие износа электродов в процессе электрохимической обработки [8] снижает стоимость изготовления лопаток.

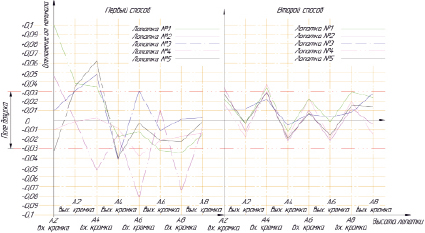

Точность изготовления лопаток и стабильность технологических процессов рис. 1 и 2, сведены на рис. 8.

Измерения готовых лопаток проводились на контрольно измерительной машине. Измерения проводились по входным и выходным кромкам в четырех сечениях. Из рисунка следует, что наибольшая точность и повторяемость получения геометрических размеров кромок лопаток достигается методом электрохимической обработки. Существенное повышение стабильности и точности изготовления лопаток методом электрохимической обработки объясняется исключением ручных операций.

В совокупности, рассматривая полученные данные, можно сделать следующие выводы.

Применение в процессе электрохимической обработки более сложной оснастки существенно повышает затраты и время на подготовку производства. Таким образом, фрезерование является более гибким и быстро переналаживаемым способом обработки. Затраты и трудоемкость на подготовку производства обработки фрезерованием ниже чем электрохимической обработки (рис. 1 и 2).

Стоимость изготовления лопаток по технологии «фрезерование» выше, чем при электрохимической обработке. Повышение стоимости связано с тем, что после операции фрезерования требуется применять ручные операции.

Рис. 7. Сравнительный график затрат на изготовление одной детали в зависимости от количества выпущенных лопаток

Рис. 8. Точность изготовления кромок

Затраты на изготовление лопаток по технологии «фрезерование» выше, чем при электрохимической обработке (рис. 7). Существенные затраты составляет покупка дорогого режущего инструмента.

Точность и стабильность электрохимической обработки значительно выше.