Взамен традиционно применявшихся в России песчано-цементных растворов в последние годы в строительной индустрии активно используют сухие строительные смеси с использованием алюминатных цементов. Их применение значительно сокращает сроки производства строительных работ, улучшает культуру производства, снижает трудоемкость, повышает стабильность физико-механических характеристик изделия либо конструкции, уменьшаются расходы на транспортировку и хранение. В целом, развитие промышленности по производству вяжущих материалов в сочетании с богатыми природными запасами минерального сырья является мощной базой для разработки нового ассортиментного ряда сухих строительных смесей отечественного производства для ремонта бетона [4]. На сегодняшний день эту отрасль можно считать одной из самых перспективных и экономически привлекательных из всего строительного комплекса [2].

По результатам круглого стола «Алюминатные сухие строительные смеси. Альтернатива алюминатным цементам в сухих строительных смесях», организованного академиком В.П. Кузьминой в Москве с участием известных российских ученых и ряда производителей в 2013 г., отмечалось, что применение новых материалов взамен части рецептурного глиноземистого цемента в смесях имеет стратегическое значение для увеличения объема российского производства ремонтных смесей при снижении их себестоимости [1].

За рубежом вопросам производства и использования сухих строительных смесей с глиноземистым цементом в их составе в 1990–2000 годах также был посвящен ряд научных исследований [5].

Кафедрой «Материаловедение в строительстве» при участии кафедры «Городское строительство» СтИ УрФУ по заказу Уральского филиала российской компании «Гидрозо» проведено исследование свойств нескольких наиболее популярных сухих строительных смесей для ремонта бетона, присутствующих на российском рынке.

Материалы и методы исследования

Объектом исследования данной работы является ремонтный состав для бетона «Стармекс РМ3», производимый российской компанией «Гидрозо».

Основная цель проводимых исследований – изучение технологических и эксплуатационных свойств «Стармекс РМ3» и сравнение их со свойствами составов «Максрайт 500» и «Максрест», изготовленных испанской компанией «Дризоро».

Экспериментально исследовано влияние процентного содержания добавки глинозёмистых цементов «Fondu» (Kerneos, Франция) и ГЦ60 (ОАО «Пашийский металлургическо-цементный завод», Россия) к портландцементу на сроки схватывания и раннюю прочность портландцементного теста и раствора.

Результаты исследования и их обсуждение

Испытания технологических характеристик растворных смесей и прочностных характеристик образцов проводились в соответствии с методиками, приведенными в действующих нормативных документах. Обработка результатов испытаний проводилась математическими методами с использованием программы для статистического анализа данных Statistica версия 6.1 на персональном компьютере.

Подбор оптимального состава смеси, удовлетворяющего действующим стандартам и запросам потребителей, с замещением доли алюминатного (глинозёмистого) цемента «Fondu» отечественным цементом марки ГЦ60, производился с учетом метода, предложенного авторами [3].

Зерновой состав смесей определялся путём рассева на стандартном наборе сит. Для испытания были отобраны навески массой 1 кг каждого из составов. Результаты ситового анализа представлены в табл. 1.

Таблица 1

Результат ситового анализа составов «Стармекс РМ3», «Максрайт 500» и «Максрест»

|

№ сита |

2,5 |

1,25 |

063 |

0315 |

016 |

< 016 |

|

«Стармекс РМ3» |

||||||

|

Частный остаток, % |

0,06 |

0,35 |

23,14 |

24,64 |

4,76 |

47,05 |

|

Полный остаток, % |

0,06 |

0,41 |

23,55 |

48,19 |

52,95 |

– |

|

Масса остатка, г |

0,6 |

3,5 |

230,2 |

245,1 |

47,4 |

468,1 |

|

«Максрест» |

||||||

|

Частный остаток, % |

– |

0,01 |

14,37 |

27,76 |

16,52 |

41,33 |

|

Полный остаток, % |

– |

0,01 |

14,38 |

42,15 |

58,67 |

– |

|

Масса остатка, г |

0 |

0,1 |

141,7 |

273,7 |

162,9 |

407,4 |

|

«Максрайт 500» |

||||||

|

Частный остаток, % |

0,03 |

0,03 |

23,62 |

24,36 |

3,72 |

48,24 |

|

Полный остаток, % |

0,03 |

0,06 |

23,68 |

48,05 |

51,76 |

– |

|

Масса остатка, г |

0,3 |

0,3 |

232,6 |

239,9 |

36,6 |

475 |

Из результатов ситового анализа можно сделать вывод, что наибольшая крупность зёрен всех трёх выбранных смесей – 1,25 мм.

Определение средней плотности затвердевших растворов и водопоглощения при капиллярном подсосе проводилось на образцах-призмах размерами 40×40×160 мм в проектном возрасте 28 суток. В качестве гидроизолирующего покрытия использовался эпоксидный клей.

Испытания на определение предела прочности при сжатии и при изгибе проводились для образцов в возрасте 7 суток и в возрасте 28 суток.

Испытание по определению прочности сцепления с основанием проводилось на пяти образцах кернах, измерение наибольшей разрушающей нагрузки проводилось сертифицированным прибором ПСО-10МГ4.

Сроки схватывания материалов определялись на приборе Вика с нагрузкой 1 кг. Оценка подвижности смесей проводилась по расплыву усечённого конуса пробы смеси на встряхивающем столике с определением диаметра в мм. Жизнеспособность смесей оценивалась по мере потери подвижности с течением времени у испытуемых материалов.

Результаты исследований технических и эксплуатационных свойств трёх ремонтных составов – сухих смесей марок «Стармекс РМ3», «Максрайт 500» и «Максрест», а также сравнения полученных показателей с требованиями ГОСТ Р 56378–2015, приведены в табл. 2.

Таблица 2

Сравнение технических и эксплуатационных свойств ремонтных составов «Стармекс РМ3», «Максрайт 500» и «Максрест»

|

Показатель |

Марка сухой строительной смеси |

Нормативные требования |

||

|

«Стармекс РМ3» |

«Максрайт 500» |

«Максрест» |

||

|

Наибольшая крупность зерен, мм |

1,25 |

1,25 |

1,25 |

– |

|

Влажность, % |

0,2 |

0,2 |

0,2 |

не более 0,2 |

|

Средняя плотность затвердевшего раствора, кг/м3 |

2117 |

2074 |

2110 |

– |

|

Водопоглощение при капиллярном подсосе, кг/(м2ч0,5) |

0,3 |

0,3 |

0,4 |

не более 0,4 |

|

Предел прочности при сжатии, МПа: – в возрасте 7 суток – в возрасте 28 суток |

23,6 43,3 |

33,1 46,5 |

20,5 41,5 |

– более 45 |

|

Предел прочности при изгибе, МПа: – в возрасте 7 суток – в возрасте 28 суток |

6,0 9,3 |

4,8 7,8 |

5,5 7,0 |

– – |

|

Подвижность по тиксотропии, мм |

106 |

106 |

107 |

– |

|

Жизнеспособность, мин |

30 |

10 |

15 |

– |

|

Начало схватывания, мин |

35 |

13 |

20 |

– |

|

Конец схватывания, мин |

60 |

21 |

25 |

– |

|

Прочность сцепления с основанием, МПа |

2,0 |

2,1 |

2,3 |

более 2 |

Для определения фазового состава глинозёмистых цементов «Fondu» и ГЦ60 был проведен рентгенофазовый анализ. Результаты данного анализа приведены в табл. 3 и 4.

Таблица 3

Фазовый состав образца «Fondu»

|

CA, % |

C12A7, % |

|

53,0 |

47,0 |

Таблица 4

Фазовый состав образца ГЦ60

|

CA, % |

C12A7, % |

CA2, % |

С3А, % |

C2AS, % |

CaTiO3, % |

Неопределенная фаза |

|

48,1 |

3,1 |

3,0 |

18,9 |

10,4 |

6,5 |

10,0 |

Сравнительный анализ физико-механических свойств глинозёмистых цементов «Fondu» и ГЦ60 приведён в табл. 5.

Таблица 5

Сравнительный анализ физико-механических свойств глинозёмистых цементов «Fondu» и ГЦ 60

|

Показатель |

«Fondu» |

ГЦ60 |

|

Тонкость помола по остатку на сите 008, % |

2,6 |

4,4 |

|

Истинная плотность, г/см3 |

3,02 |

2,89 |

|

Удельная поверхность, м2/кг |

283 |

236 |

|

Нормальная густота, % |

27,0 |

25,6 |

|

Начало схватывания, мин |

192 |

273 |

|

Конец схватывания, мин |

276 |

387 |

|

Прочность при сжатии в возрасте 1 суток, МПа |

49,4 |

43,6 |

|

Прочность при сжатии в возрасте 3 суток, МПа |

67,8 |

62,3 |

|

Прочность при изгибе в возрасте 1 суток, МПа |

4,3 |

3,8 |

|

Прочность при изгибе в возрасте 3 суток, МПа |

6,8 |

6,3 |

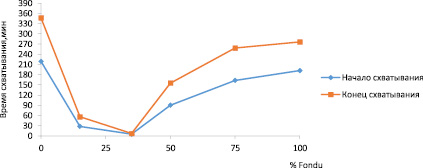

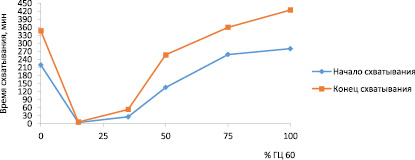

Влияние добавки глинозёмистого цемента к портландцементу на сроки схватывания смешанного вяжущего исследовались при отношении ГЦ/ПЦ, равном 15/85, 35/65, 50/50, 75/25. На рис. 1 и 2 изображено влияние количества глинозёмистого цемента «Fondu» и ГЦ60 на сроки схватывания смешанного вяжущего.

Рис. 1. Влияние количества глинозёмистого цемента «Fondu» на сроки схватывания смешанного вяжущего

Рис. 2. Влияние количества глинозёмистого цемента ГЦ60 на сроки схватывания смешанного вяжущего

Изучая влияние количества добавки глинозёмистого цемента к портландцементу, было установлено, что добавление 15 % «Fondu» приводит к резкому сокращению сроков схватывания: на 85 % для начала схватывания и на 82 % для конца. При добавлении 35 % «Fondu» наблюдается почти мгновенное схватывание. При равном отношении цементов сокращение сроков схватывания составило 60 % для начала, и 53 % для конца, а при преобладании «Fondu» в количестве 75 % сроки схватывания приблизились к значениям чистого глинозёмистого цемента.

Замена глинозёмистого цемента Fondu на ГЦ60 привела к изменению сроков схватывания во всем диапазоне отношений. Так мгновенное схватывание наблюдалось уже при 15 % ГЦ60. При добавлении 35 % ГЦ60 сокращение сроков схватывания для портландцементного теста составило почти 90 % для начала схватывания и 85 % для конца. При равном отношении цементов сокращение сроков схватывания составило 40 % для начала и 30 % для конца, а при количестве 75 % ГЦ60, как и у «Fondu», сроки схватывания приблизились к значениям чистого глинозёмистого цемента.

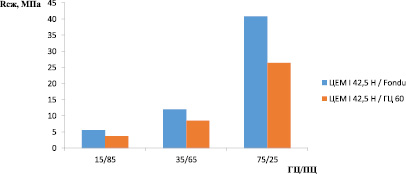

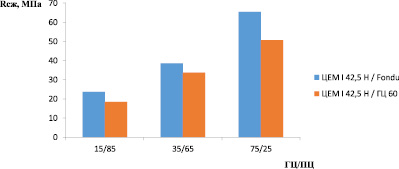

Влияние состава смешанного вяжущего на предел прочности при сжатии у стандартного раствора исследовалось при отношении ГЦ/ПЦ, равном 15/85, 35/65, 75/25. Испытания проводились на образцах возрастом 1 и 7 суток. Полученные данные представлены в виде диаграмм на рис. 3 и 4.

Рис. 3. Прочность при сжатии у образцов с разным отношением ГЦ/ПЦ в возрасте 1 суток

Рис. 4. Прочность при сжатии у образцов с разным отношением ГЦ/ПЦ в возрасте 7 суток

Результаты предела прочности при сжатии для растворов в возрасте 1 суток, полученные при добавке «Fondu» для различного отношения глинозёмистого цемента к портландцементу, на 29–35 % выше, чем при добавке ГЦ60. Объяснить это можно опять же меньшей активностью ГЦ60, в сравнении с Fondu. Предел прочности при сжатии для растворов в возрасте 7 суток также оказался выше для цементов с «Fondu». Отличие результатов в данном возрасте составило 12–23 %.

Заключение

1. Исследование технологических и эксплуатационных свойств ремонтного состава для бетона «Стармекс РМ3» показало его соответствие требованиям нормативных документов.

2. В сравнении с характеристиками составов «Максрайт 500» и «Максрест», «Стармекс РМ3» обладает большей жизнеспособностью, что делает его более удобным в использовании при ремонтных работах, а входящее в состав полипропиленовое фиброволокно уменьшает усадку, делая растворную смесь более трещиностойкой.

3. Исследование влияния добавки глинозёмистых цементов «Fondu» и ГЦ60 к портландцементу ЦЕМ I 42,5 Н показало, что наиболее оптимальные сроки схватывания получаются при добавке 15 % Fondu и 35 % ГЦ60.

4. Ранняя прочность растворов с добавкой ГЦ60 получилась ниже прочности с добавкой «Fondu».

5. По результатам исследования можно сделать вывод, что замена глинозёмистого цемента «Fondu» в сухой смеси «Стармекс РМ3» на ГЦ60 возможна, но только при изменении отношения ГЦ/ПЦ с 15/85 на 35/65. При данном отношении цементов готовая ССС будет иметь оптимальные сроки схватывания и прочностные характеристики, сопоставимые с исходной рецептурой. При этом переход с «Fondu» на ГЦ60 позволить снизить себестоимость готового продукта без особой потери его качества.

6. Переход с французского «Fondu» на российский цемент марки ГЦ60 в составе сухой строительной смеси для ремонта бетона позволит снизить себестоимость готового продукта без особой потери его качества и соответствует государственной политике импортозамещения, реализуемой в промышленности строительных материалов в 2015–2020-х годах. Стоимость глиноземистого цемента марки «Fondu» достигает 49 тыс. рублей за тонну, что более чем в два раза выше стоимости цемента марки ГЦ60.