Точность и долговечность направляющих в значительной мере определяют работоспособность в машиностроении. Условия работы направляющих многообразны, от направляющих станин станков и загрузочных устройств до направляющих лифтовых канатоведущих шкивов [1, 2, 4, 5].

Направляющие должны обеспечивать плавность перемещений и заданную точность, иметь минимальный износ и допускать компенсацию износа.

Известно, что условия эксплуатации направляющих весьма разнообразны: по уровню тепловых и механических нагрузок. В таких условиях направляющие должны обладать высоким уровнем эксплуатационных свойств для обеспечения необходимой работоспособности.

По существу направляющие – это опоры, с помощью которых достигается заданное взаимное расположение отдельных узлов или деталей машин и законы их движения. Как и всякие опоры, направляющие обеспечивают перемещение в условиях действия сил, прижимающих детали направляющих.

Классификация направляющих

Направляющие элементы подразделяют:

1. По виду трения:

а) скольжения;

б) качения;

в) комбинированные.

2. По виду движения:

а) направляющие главного движения (например, направляющие сопряженных деталей основание – планшайба токарно-карусельных станков, станина – стол продольно-строгальных станков;

б) направляющие движения подачи (направляющие станины и салазок токарных и консольно-фрезерных станков);

в) направляющие перестановки (направляющие сопряженных деталей станина – задняя стойка горизонтально-расточных станков).

Большинство направляющих в станках относится к направляющим подачи. По направляющим подачи производятся установочные перемещения столов (суппортов и др.). В зависимости от направления по отношению к оси обрабатываемой заготовки (или станка) различают направляющие продольной и поперечной подачи.

Направляющие перестановки служат только для предварительного перемещения неподвижных в процессе обработки узлов; они выполняются такой же конструктивной формы, как и направляющие подачи, в ряде случаев дополнительно имеют Т-образные пазы для закрепления перемещаемых узлов.

3. По виду трения скольжения:

а) направляющие жидкостного трения – гидродинамические (направляющие главного движения карусельных и продольно-строгальных станков);

б) направляющие жидкостного трения – гидростатические (направляющие главного движения и подачи);

в) направляющие смешанного трения – большинство направляющих движения подачи;

г) направляющие граничного трения – направляющие подачи, работающие при очень малых скоростях скольжения, в частности со смазкой специальными антискачковыми маслами, содержащими полярно-активные присадки; по конструкции такие же, как направляющие смешанного трения.

4. По траектории движения: направляющие прямолинейного движения и направляющие кругового движения.

5. По расположению траектории перемещения узла в пространстве: горизонтальные, вертикальные и наклонные направляющие.

Горизонтальные направляющие (прямолинейного движения) могут иметь горизонтальные, вертикальные и наклонные грани; наклонные направляющие – наклонные и вертикальные грани; вертикальные направляющие имеют лишь вертикальные грани.

6. По геометрической форме направляющих:

а) призматические направляющие – наиболее распространенные для прямолинейного движения. В зависимости от формы поперечного сечения призматических направляющих различают направляющие: прямоугольные, треугольные и трапециевидные (типа «ласточкина хвоста»);

б) плоские направляющие (применяют в комбинации со всеми другими);

в) цилиндрические направляющие (по форме сечения – круглые направляющие) – в основном для прямолинейного движения;

г) конические направляющие (только для кругового движения).

Направляющие указанных сечений применяют в комбинациях, где даны характеристики направляющих различных типов и область их применения. В числе треугольных направляющих выделяют V-образные, которые у неподвижных (в относительном движении) деталей имеют вершину, направленную в тело детали (рис. 1, а, слева). Различают также направляющие охватывающие (сопряженную деталь) и охватываемые (рис. 1, б); V-образные направляющие – охватывающие [7].

а б

Рис. 1. Охватывающие (а) и охватываемые (б) направляющие

Можно отметить также следующие дополнительные признаки классификации направляющих.

По движению:

а) неподвижные – на неподвижных узлах станка или на узлах, неподвижных в относительном движении (поперечные направляющие нижних салазок стола горизонтально-расточных станков);

б) подвижные – на подвижных узлах.

По выполнению – за одно целое или отдельно от станины либо подвижной корпусной детали:

а) направляющие, выполненные заодно со станиной или подвижной корпусной деталью;

б) накладные направляющие, прикрепленные к станине или к корпусной детали (привертные, приваренные, приклеенные и т.д.).

По способности восприятия опрокидывающих моментов и отрывающих сил:

а) замкнутые направляющие, – имеющие планки, клинья и обеспечивающие восприятие опрокидывающих моментов и отрывающих сил, стремящихся разъединить поверхности трения сопряженных деталей;

б) незамкнутые направляющие, не предназначенные для восприятия значительных отрывающих сил; замыкание осуществляется внешней нагрузкой, действующей в определенном направлении, или весом. В контактировании поверхностей направляющих элементов много нерешенных проблем. Что касается геометрических

показателей, судя по литературным данным, отклонение от параллельности, плоскосности, извернутости и т.д., в настоящее время изучены, и успешно решаются.

Энергетическое состояние как эксплуатационная характеристика

Проблемы шероховатости так же изучены и широко представлены в научных работах сотрудников школы Э.В. Рыжова – А.Г. Суслова [8]. Рассмотрены вопросы макронеровностей поверхностного слоя детали. И при расчетах в некоторых формулах присутствуют не только геометрические параметры, но и параметры, имеющие физическую природу [9, 10].

Но в основном эти вопросы решаются односторонне, с точки зрения геометрической точности [3], но есть ряд глубинных вопросов. Мало рассматривается физическая природа явлений [6].

Вместе с тем возникает явная потребность продолжить исследования, которые бы раскрыли физический смысл многих вопросов.

В соответствии с различными формами движения материи рассматривают различные формы энергии: механическую, электромагнитную, тепловую, химическую, ядерную и т.д.

Внутренняя энергия равна сумме кинетической энергии хаотичного движения молекул относительно центра масс тел и потенциальных энергий взаимодействия молекул друг с другом.

В ходе технологического процесса к поверхностному слою детали подводится энергия. Подводимая энергия к твердому телу представляет собой механическое воздействие, давящее, нагревающее и т.д. Все эти явления, все виды энергетического воздействия оказывают различное влияния на физико-механические свойства поверхностного слоя, создают и изменяют энергетическое состояние поверхностного слоя.

Поверхностная энергия складывается из работы образования поверхности, т.е. работы, необходимой для преодоления сил межмолекулярного взаимодействия.

Поверхностная энергия – диссипативна. То есть часть этой энергии рассеивается в процессе эксплуатации, а часть переходит в другие формы энергии. Таким образом энергия проявляется:

1) в возрастании дислокаций;

2) сдвигах решетки (т.е. переходя в состояния взведенной пружины);

3) расходе энергии на фазовые превращения;

4) напряжениях;

5) трещинах;

6) дефектах и т.д.

Механическая обработка поверхности сильно влияет на свойства поверхностного слоя при обработке, вследствие деформации поверхностного слоя, влияния окружающей среды в поверхностном слое повышается плотность дислокаций, образуется текстура и т.д. В результате механической обработки прочность и микротвердость поверхностного слоя увеличивается.

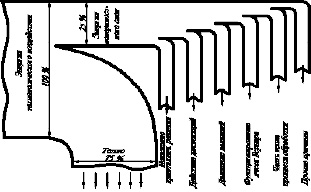

От каждого технологического процесса энергия накапливается в поверхностном слое, часть этой энергии рассеивается в окружающую среду, часть переходит вглубь (в основной материал (рис. 2) [там же]).

То есть поверхностная энергия является одним из важных показателей качества и состояния поверхностного слоя направляющих элементов.

Исследователями установлено, что поверхностная энергия оказывает влияние на качество поверхностного слоя при механической обработке – на износостойкость и долговечность поверхностного слоя деталей машин.

Рис. 2. Энергетические затраты на деформирование металла поверхностного слоя в процессе механической обработки

Для повышения износостойкости поверхностного слоя сопряженных деталей необходима совместимость материалов трущихся поверхностей.

Существует предположение, что понизить износ поверхностей в ходе трения возможно, если при финишной обработке поверхностей деталей будет обеспечено равное соотношение остаточной плотности дислокации структуры. Вероятно, при таком соотношении энергетический баланс напряженного состояния материала контактирующих поверхностей оказывается таким, в ходе которого достигается минимальное изнашивание поверхностей.

То есть желательно создавать в ходе технологического процесса такое дислокационное состояние, при котором обмен энергией между сопряженными деталями будет либо отсутствовать, либо будет минимальным. Предполагается, что для создания пары трения с минимальным износом необходимо в поверхностном слое деталей создавать дислокационную структуру, характеризующуюся кратностью соотношений остаточной плотности дислокаций.

В зоне фрикционного контакта двух сопряжённых деталей, движущихся друг относительно друга со скоростью V, происходит соударение элементов микронеровностей поверхностей и их сминание. На образовавшейся фактической площади касания развиваются сопротивления, обусловленные как молекулярными процессами взаимодействия между двумя сопряженными поверхностями деталей (адгезионное сопротивление), так и деформирования их тонких поверхностных слоев.

Для разъединения двух сопряженных поверхностей необходимо затратить работу, которая у них зависит от свойств атомов, испытывающих силу притяжения.

В общем случае для разъединения двух трущихся поверхностей деталей необходимо увеличить поверхностную энергию за счёт варьирования технологического процесса.

Также в ходе контакта между сопряженными поверхностями происходит обмен энергией. Необходимо формировать в процессе обработки такое энергетическое состояние, при котором обмен энергией будет практически отсутствовать. Это будет уменьшать коэффициент трения, следовательно уменьшится износ сопряженных деталей.

Заключение

Можно разрабатывать обоснованные инженерно-технические мероприятия по технологическому обеспечению требуемого уровня поверхностной энергии направляющих элементов. То есть в результате технологических процессов механической обработки направляющих элементов получать необходимые физико-механические свойства поверхностных слоев.