Очистка поверхностей является наиболее трудоемким и наименее механизированным процессом любого производства. При очистке поверхностей различного технологического назначения применяется наибольшее количество ручных операций и тяжелого физического труда. Условия труда на участках очистки тяжелые и практически всегда связаны с вредными для здоровья последствиями. Поэтому условия труда и увеличение производительности выполняемых операций взаимосвязаны между собой и могут осуществляться только при повышении уровня механизации процессов очистки.

Такие условия характерны для различных отраслей промышленности и, в частности, для процессов очистки кристаллизаторов электровакуумных плавильных печей.

Проведенные исследования на участке электроплавильных вакуумных печей Верхне-Салдинского металлургического производственного объединения (ВСМПО «АВИСМА») показали необходимость механизации операций по очистке внутренней поверхности кристаллизатора печи.

В процессе работы электровакуумных плавильных печей согласно технологическому процессу проводится периодическая очистка внутренней поверхности кристаллизатора печи.

В процессе переплава металла на внутренней поверхности кристаллизатора образуются наросты из застывшего металла и шлака (хлоридов) [2, 3]. Большая часть наростов переносится на поверхности слитка. Это требует проведения дополнительной механической обработки слитка. Для улучшения качества и увеличения выхода годного металла предусмотрены два вида очистки внутренней поверхности кристаллизатора печи: сухая и мокрая.

Сухая чистка проводится вручную перед каждой плавкой плавильщиком при помощи металлической щетки или скребка, закрепленных на металлическом шесте. Мокрая чистка проводится для более полной очистки внутренней поверхности кристаллизатора печи. С этой целью производится промывка кристаллизатора специальным раствором в течение 20 минут до полного удаления хлоридов. После проведения промывки проводится сушка кристаллизатора потоком воздуха до полного удаления влаги со всей поверхности кристаллизатора. Данный процесс осуществляется через каждые 30 плавок.

Плавильные печи в обследуемом цехе ВСМПО имеют кристаллизаторы диаметром от 270 до 350 мм, что существенно ограничивает размеры рабочего инструмента для их механической очистки. Кристаллизаторы плавильных печей изготовлены из меди и имеют цилиндрическую форму с небольшой конусностью к верхней части. Длина кристаллизаторов более 1500 мм. Такое конструктивное исполнение кристаллизаторов накладывает определенные условия на конструкцию устройства для их очистки и возможные варианты его доставки в рабочую зону специальным металлургическим манипулятором [1, 5, 8].

Для выбора технологии механической очистки кристаллизаторов рассмотрены механизм протекания процесса очистки и возможные соотношения твердости частиц и основы – поверхности кристаллизатора [4, 6].

Любая задача очистки поверхности от загрязнения различных видов сводится к преодолению сил сцепления материала загрязнения с очищаемой поверхностью. Величина сил сцепления определяется энергией взаимодействия частиц, расположенных в непосредственной близости к границе раздела этих тел. Чем больше поверхность контакта между очищаемым телом и загрязнением, тем больше суммарная величина энергии взаимодействия соприкасающихся частиц и, следовательно, тем большую работу необходимо провести для отделения загрязнения.

При этом под поверхностью контакта следует понимать всю действительную поверхность соприкосновения загрязнения и очищаемого тела с учетом рельефа поверхности. В большинстве случаев, так же как и при очистке кристаллизаторов плавильных электровакуумных печей, контакт между загрязнением и поверхностью очищаемого металла имеет случайный и несовершенный характер. Строго говоря, контакт между загрязнением и металлом основы представляет собой площадь соприкосновения тел существенно различной структуры. Доля работы, затрачиваемой на преодоление сил связи между соприкасающимися частицами, сравнительно невелика. В основном работы затрачиваются на предшествующую разрыву связей упругую и пластическую деформацию системы, на повышение температуры очищаемого металла и очищающего инструмента.

Таким образом, работа, затрачиваемая на удаление загрязнения, зависит от наличия или отсутствия промежуточного слоя между загрязнением и металлом, распределений напряжения и в особенности от продолжительности воздействия разрушающих усилий.

Анализируя возможные варианты соотношения твердости частиц загрязнения и основы – поверхности кристаллизатора, следует отметить два возможных варианта: когда твердость частиц меньше твердости кристаллизатора, и когда твердость частиц больше твердости поверхности кристаллизатора.

В первом случае наиболее эффективным способом очистки является использование металлических щеток, набранных из упругих проволок. В процессе обработки поверхности щеткой будет происходить сошлифовка поверхностного слоя кристаллизатора. Со значительно большей интенсивностью будет происходить удаление наростов и других загрязнений кристаллизаторов в силу их меньшей, чем у основы, твердости. После такой обработки очищаемые поверхности сохраняют форму номинальной поверхности с действительным размером диаметра кристаллизатора в пределах допустимого.

В то же время на очищаемой поверхности кристаллизаторов имеется достаточное количество наростов с твердостью, большей, чем твердость материала кристаллизаторов. При обработке очищаемой поверхности, имеющей более твердые частицы загрязнения, инструментом шлифующего действия сошлифовка несущей поверхности происходит с большей интенсивностью, чем уменьшение размеров наростов. При дальнейшей обработке таким инструментом наросты полностью удаляются, но нарушения правильной геометрической формы поверхности кристаллизатора при этом не исправляются. Поэтому инструмент, обрабатывающий поверхность с твердыми наростами, должен обладать скалывающими свойствами.

Проведенный анализ показал, что рабочий инструмент для механической очистки поверхности кристаллизаторов должен обладать одновременно двумя свойствами: быть достаточно твердым для отрыва наростов от поверхности и осуществлять зашлифовывание микроповреждений поверхности.

С учетом вышеизложенных требований проведено моделирование механизма очистки внутренней поверхности кристаллизатора печи.

При проектировании установок и переносных механизированных устройств, предназначенных для обработки металлическими щетками, необходимо располагать данными об энергетических параметрах процесса зачистки.

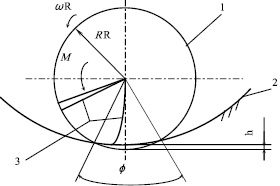

С этой целью была рассмотрена модель для определения силовых и энергетических параметров процесса зачистки кристаллизатора 2, учитывающая деформацию проволочек (стержней 3) щетки 1 в линейной постановке и эффекты их взаимодействия с обрабатываемой поверхностью (рис. 1).

Рис. 1 Схема взаимодействия щетки с кристаллизатором

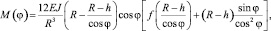

Рассмотрена работа внешних сил, затрачиваемая на упругую деформацию стержня и работу, расходуемую при взаимодействии конца стержня с кристаллизатором [7]. При этом функция момента:

где E – модуль упругости, кг/см2, E = 2,1·106; J – момент инерции стержня, см4; R – радиус щетки, см; h – количество стержней щетки, касающихся одновременно поверхности кристаллизатора; φ – центральный угол сектора щетки, находящийся в соприкосновении с поверхностью кристаллизатора; V – скорость движения обрабатываемой поверхности, см/с, V = 0; ω – скорость вращения щетки, об./с; f – обобщенный коэффициент, учитывающий трение скольжения и эффекты срезания окислов и частей металла при зачистке.

Средняя мощность, затраченная на вращение щетки, определена из соотношения N = M·ω, кВт.

Согласно проведенным расчетам был выбран электродвигатель привода механизма очистки кристаллизатора мощностью 0,75 кВт. Проведенные дальнейшие натурные испытания показали достоверность используемой методики выбора энергетических параметров и достаточность выбранного типа электродвигателя.

При проектировании конструкции устройства для чистки внутренней поверхности кристаллизатора электроплавильной вакуумной печи были учтены вышеизложенные требования к технологии очистки кристаллизатора, требования к геометрическим параметрам самого устройства очистки и выбранный типоразмер привода.

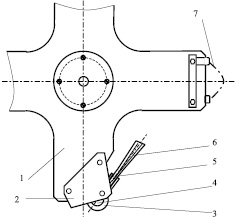

В качестве рабочих инструментов устройства для чистки была использована комбинация из двух элементов различного действия: сошлифовывающего и ударно-скребкового (рис. 2).

Рабочий орган механизма очистки представляет собой комбинацию из двух парных диаметрально расположенных очистных устройств различного очищающего действия: металлических щеток 6 и отрезков цепей 7.

Металлические щетки 6 набраны из отрезков прядей каната разной длины, уложенных вокруг катушки 4 и стянутых скобкой 3 так, что выступающие отрезки канатов имеют необходимую длину и достаточно большую жесткость. На болтах зажима стягивающей скобы 3 установлен набор регулировочных пластин 5.

Катушки 4 металлических щеток установлены свободно на осях, закрепленных на двух пластинах 2, закрепленных на несущей конструкции 1. Причем эти пластины закреплены так, что ось металлических щеток и центральная вертикальная ось механизма очистки лежат на скрещивающихся прямых. При таком положении оси вращения металлических щеток сами щетки в исходном положении находятся в сложенном состоянии.

Рис. 2. Устройство для чистки поверхности

Сварные круглозвенные цепи 7 неподвижно закреплены своими дистальными концами через наборные втулки на несущей конструкции 1. Оси крепления цепей разнесены и связаны для жесткости перевязками 8, причем точки крепления дистальных концов цепей расположены с различных сторон креста 1.

Несущий крест 1 через специальную муфту неподвижно соединен с валом электродвигателя привода вращения устройства очистки. Для увеличения жесткости конструкции введена дополнительная опора несущего креста.

При включении привода вращения механизма очистки, после доставки его в зону кристаллизатора, под действием центробежных сил осуществляется раскрытие механизма очистки: металлические щетки и цепи прижимаются к поверхности кристаллизатора.

Прижим металлических щеток кроме действия центробежных сил обеспечивается набором регулировочных пластин 5. При взаимодействии щеток с очищаемой поверхностью происходит сошлифовывание материала загрязнения и одновременное заглаживание поверхности кристаллизатора.

Под действием центробежных сил звенья цепи 7 прижимаются к очищаемой поверхности. Причем благодаря тому, что точки крепления дистальных концов цепей лежат на прямой, скрещивающейся с продольной осью механизма очистки, цепи располагаются под углом к образующей очищаемой поверхности. При этом усилие, передаваемое со стороны поверхности кристаллизатора на звенья цепи, действует по нормали к прямой, соединяющей дистальные концы цепи. В результате этого появляется осевая составляющая такого усилия, действующая вдоль оси вращения ротора. Под действием этой составляющей звенья цепи 7 оттягиваются при вращении механизма очистки вдоль его продольной оси.

Вследствие предложенного крепления дистальных концов цепи происходит отрыв звеньев цепи от очищаемой поверхности. При дальнейшем вращении механизма очистки звенья цепи, вышедшие из контакта с очищаемой поверхностью, под действием центробежных сил и сил тяжести соприкасаются с очищаемой поверхностью. При этом в момент соприкосновения линейная скорость колец становится равной нулю и нарушается связь между звеньями цепи. Следовательно, каждое звено цепи можно рассматривать как отдельный очищающий элемент ударного действия.

В то же время при установившемся движении звенья цепи проскальзывают по очищаемой поверхности, работая при этом как скребки.

На разработанные устройство и принцип очистки подана заявка на изобретение и получен патент Российской Федерации [9].

Благодаря использованию предлагаемой конструкции устройства чистки поверхности кристаллизатора обеспечивается:

– свободная подача его в рабочую зону вследствие складной конструкции;

– качественная очистка поверхности кристаллизатора вследствие использования рабочих инструментов шлифующего, ударного и скребкового действия.

Предлагаемая конструкция была реализована и внедрена на Верхне-Салдинском металлургическом производственном объединении. В процессе работы данное устройство показало качественную очистку кристаллизаторов, надежную работу, а также правильность выбора технологии очистки поверхности и принятого конструктивного решения устройства для чистки поверхности кристаллизатора.