На некоторых керамзитовых предприятиях страны с течением времени иссякают ресурсы местных вспучивающихся глин, что требует добычи и транспортировки сырья из отдаленных месторождений при безусловном увеличении себестоимости керамзита. В подотрасли керамзитового гравия для получения качественной продукции с насыпной плотностью 400–450 кг/м3 при использовании низкосортного глинистого сырья большинство предприятий вынуждены применять добавки, интенсифицирующие процесс вспучивания. Решение проблемы может быть достигнуто путем использования в качестве корректирующей добавки техногенных продуктов от сжигания твердых бытовых отходов (ТБО). Несмотря на развитие способов утилизации ТБО, количество муниципальных отходов, вывозимых на свалки, только возрастает, что свидетельствует о недостаточной эффективности и доступности существующих способов переработки бытовых отходов и необходимости поиска новых решений [3]. Стоит отметить сложный состав муниципальных отходов, его непостоянство и зависимость от различных параметров: времени года, экономических и демографических показателей региона, географического положения и т.п. В связи с этим особое развитие получает направление термической переработки отходов с получением энергопродуктов: тепла и электроэнергии без предварительной сортировки отходов потребления. Основными преимуществами, которые определили термическую переработку отходов как наиболее эффективный процесс их уничтожения, являются: снижение объемов в 3–10 раз, эффективное обезвреживание, а также возможность получения тепла и электроэнергии.

Промышленный опыт переработки ТБО термическими методами свидетельствует, что медленный нагрев и низкотемпературный режим сжигания отходов при температуре 600–900 °С при недостатке кислорода способствует интенсивному образованию диоксинов и несвязанного оксида кальция, который снижает стойкость материала при наличии влаги. Во многих случаях это связано с конструктивными решениями используемых устройств, в результате чего невозможно достичь температур плавления материалов, получаемых при переработке.

Высокотемпературный режим обработки отходов (до 1250–1400 °С), окислительная среда позволяют полностью разрушить диоксины и полиароматические углеводороды, а также исключить их повторное образование, что облегчает очистку отходящих газов при сжигании ТБО и снижает затраты на использование дорогостоящих газоочистных фильтров, а также приводит к связыванию оксида кальция [4, 5].

Материалы и методы исследований

Фазовый состав шлака определяли рентгенофазовым анализом на дифрактометре фирмы Shimadzu XRD-6000. Температура плавления определена на термоанализаторе Simultaneous DSC-TGA Q Series TM (SDT Q 600). Элементный состав шлака определяли рентгеноспектральным анализом на спектрометре Lab Center XRF-1800 Shimadzu (Japan).

Результаты исследований и их обсуждение

В работе рассмотрена возможность использования плавленых шлаков от сжигания ТБО в качестве корректирующего компонента при производстве керамзитового гравия.

Перспективным направлением высокотемпературного сжигания ТБО является использование печей для плавки в жидкой ванне (ПЖВ) [5] в связи с их надежностью, возможностью создания в них высоких температур до 1800 °С за счет обогащения (дутья) кислородом, низким пылевыносом, непрерывным ведением процесса, раздельным выпуском металла и шлака, высокой производительностью. Технология переработки ТБО в печах со шлаковым расплавом была разработана после успешных испытаний, проведенных в печах ПЖВ.

Сущность технологии состоит в газификации-плавке ТБО совместно с углем в ванне огненножидкого шлака, продуваемого кислородсодержащим газом. Шлак выполняет роль как теплопередающей среды, так и растворяющей в себе неорганические соединения, содержащиеся в ТБО и углях. Отходящие из зоны плавки газификации газы дожигаются в топке и парогенераторе. Высокая ванна расплава позволяет иметь значительные запасы тепла в печи, что наряду с интенсивным перемешиванием обеспечивает большие скорости сжигания и плавления. Печь выполнена из наборных медных кессонов, охлаждаемых химически очищенной водой. Отходы грузятся на поверхность расплава. Вследствие снижения плотности расплава в 1,5–2 раза из-за насыщения его пузырьками газа и барботажа отходы погружаются в толщу расплава, который имеет высокую температуру. Негорючая часть плавится и растворяется в шлаке, тяжелые черные и цветные металлы образуют сплав, оседающий на подине печи.

При содержании влаги менее 25 % и горючей части, обеспечивающей теплотворную способность топлива 1500 ккал/кг, процесс идет автогенно.

В табл. 1 приведен химический состав плавленого шлака, полученного от сжигания ТБО.

Таблица 1

Химический состав шлака от сжигания ТБО, мас. %

|

Наименование сырья |

SiO2 |

CaO |

Al2O3 |

MgO |

Na2O |

K2O |

Fe2O3 |

P2O5 |

Прочие |

|

Шлаки от сжигания ТБО |

51,74 |

20,83 |

10,06 |

1,01 |

1,88 |

1,53 |

1,52 |

2,43 |

9 |

Основными фазами шлака, близкого по минералогическому составу к доменным шлакам, являются CaSiO3 и Ca2MgSi2O7. Температура плавления щлака соответствует 1210 °С.

Объектом исследования выбрана легкоплавкая глина Сушиновского месторождения, расположенного в непосредственной близости от г. Уяра Красноярского края. При выборе корректирующей процесс вспучивания добавки в виде шлаков ТБО учитывались процессы, происходящие в глинистом сырье при их термообработке. Легкоплавкие глинистые породы в условиях ускоренной термической обработки вспучиваются за счет давления изнутри газообразных продуктов, выделяющихся в обжигаемой глинистой массе, образуя стекловидный материал с ячеистой структурой. Химический состав глинистых пород с подшихтовкой шлаками от сжигания ТБО обусловливает образование пиропластической массы при обжиге с оптимальной для порообразования вязкостью в пределах широкого интервала температур (50–200 °С). Химический состав глинистого сырья приведен в табл. 2.

Таблица 2

Химический состав глинистого сырья и опудривающего компонента, мас. %

|

Наименование сырья |

Содержание оксидов |

|||||||||

|

SiO2 |

Al2O3 |

Fe2O3 |

FeO |

CaO |

MgO |

TiO2 |

K2O |

Na2O |

органика |

|

|

Глина сушиновская |

60,97 |

13,18 |

6,41 |

0,99 |

3,58 |

2,42 |

0,64 |

2,22 |

1,48 |

0,25 |

|

Нефелиновый шлам |

29,30 |

3,44 |

3,79 |

– |

54,88 |

1,30 |

0,33 |

0,72 |

1,58 |

– |

Анализ химического состава сырья свидетельствует, что сушиновская глина относится к классу средневспучивающегося глинистого сырья, из которой в лабораторных условиях можно получать керамзит с кажущейся плотностью 0,5–0,8 г/см3, коэффициентом вспучивания 2–4,5, а в производственных – с насыпной плотностью 350–550 кг/м3, плотностью в куске 600–850 кг/м3, фактическим коэффициентом вспучивания зерен 3–2. Соотношение оксидов кремния и алюминия свидетельствует о недостаточном содержании глинозема в сырье и предопределяет его размягчение при более низких температурах, чем выделение газообразных продуктов, способных провести работу расширения глинистой массы [7].

Исходя из анализа состава сушиновской глины выбрано комплексное направление интенсификации процесса вспучивания:

– корректировка состава глины добавочными материалами, обеспечивающими многофакторное воздействие на физико-химические процессы при термообработке,

– введение комплексной добавки мазута и шлаков от сжигания ТБО, так и использование приема опудривания керамзитовых гранул огнеупорным порошком с целью расширения интервала вспучивания сырья [1, 6].

Исследование процессов вспучивания проведено в соответствии с методикой [2].

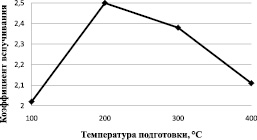

Анализ данных рис. 1 свидетельствует об оптимальной температуре термоподготовки сушиновской глины в 200 °С, обеспечивающей при прочих равных условиях максимальный коэффициент вспучивания (рис. 1). Повышение температуры выше оптимальной приводит, с одной стороны, к выгоранию имеющихся в глине органических примесей и частичной дегидратации, что отрицательно сказывается на количестве газов, обеспечивающих вспучивание, и, с другой стороны, приводит к уплотнению и трещинообразованию наружной поверхности образцов.

Установлена оптимальная температура обжига глины без добавок, соответствующая 1200 °С, интервал вспучивания составляет 60 градусов.

Рис. 1. Влияние температуры подготовки на коэффициент вспучивания глины Сушиновского месторождения

Исследованы составы керамзитовых масс, содержащих 1 мас. % мазута и 10 мас. % шлака от сжигания ТБО. В соответствии с рекомендациями [7], добавка мазута компенсирует недостаток органического компонента в глинистом сырье. Выбор шлаков от сжигания ТБО в количестве 10 мас. % основан на необходимости ускоренного накопления в керамзитовых массах жидкой фазы при обжиге, опережающего активное газообразование при вводе шлаков от сжигания ТБО.

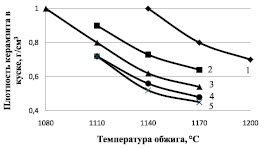

Результаты, представленные на рис. 2, свидетельствуют, что введение 1 мас. % мазута снижает плотность керамзита в куске с 0,9 до 0,63 г/см3, что существенно ниже плотности гранул на основе глины без добавок (кривая 1). Введение в состав керамзитовых масс дополнительно к мазуту шлаков от высокотемпературного сгорания бытовых отходов существенно усиливает эффект понижения плотности керамзита в куске до 0,53 г/см3.

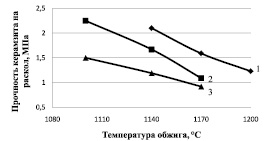

В лабораторных условиях проведена оценка обожженных гранул на прочность при расколе (рис. 3). Добавка мазута в комплексе со шлаками от сжигания ТБО приводит к незначительному понижению прочности на раскол до 0,9 МПа при сохранении эффекта существенного понижения плотности гранул в куске.

Опудривание гранул признано целесообразным для локализации очагов оплавления на поверхности зерен керамзита при обжиге, что предотвращает межзерновое агрегирование и обеспечивает возможность ведения обжига при более высоких температурах, что, безусловно, повышает вспучиваемость исходного сырья. В качестве опудривающей добавки исследован нефелиновый шлам Ачинского глиноземного комбината. Химический состав шлама приведен в табл. 2.

Рис. 2. Зависимость плотности керамзитового гравия от концентрации корректирующей добавки и температуры обжига: 1 – глина без добавок; 2 – глина 99,5 + 0,5 мас. % мазута; 3 – глина 99 + 1 мас. % мазута; 4 – глина 89 + 1 масс. % мазута + 10 масс. % шлака; 5 – гранулы состава 3, опудренные нефелиновым шламом

Рис. 3. Зависимость прочности керамзитового гравия от концентрации корректирующей добавки и температуры обжига: 1 – глина без добавок; 2 – глина 89 мас. % + 1 масс. % мазута + 10 мас. % шлака; 3 – гранулы состава 2, опудренные нефелиновым шламом

В основу выбора нефелинового шлама как опудривателя гранул керамзита положены представления о механизме его взаимодействия с поверхностью гранул при термообработке. Немолотый нефелиновый шлам относится к добавкам, активно взаимодействующим с расплавом поверхностного слоя гранул с частичной его кристаллизацией, способствующей упрочнению корки гранул. Грубодисперсная масса опудривателя (более 0,1 мм) предотвращает слипание гранул между собой. Количество опудривателя находится в пределах 3–5 мас. %.

Опудривание сырцовых гранул нефелиновым шламом приводит к дополнительному снижению плотности керамзита в куске (кривая 5, рис. 2). Образцы на основе сушиновской глины, опудренные нефелиновым шламом, характеризуются плотностью 0,46 г/см3.

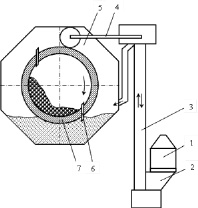

Разработаны предложения по модернизации типовой технологической схемы производства керамзитового гравия [1, 6]. Технологическая схема введения опудривающей добавки представлена на рис. 4. Добавка подается в самовыгружающийся бункер – кюбель, который с помощью автопогрузчика устанавливается над загрузочной течкой 2 и поступает в элеватор 3, приводящийся в движение от вращения печи контрприводом 4. Элеватор подает добавку в расходный бункер 5, смонтированный в зоне вспучивания вращающейся печи 7. В корпус обжиговой печи вмонтированы два дозатора-питателя 6, снабженные устройством регулирования объема дозирования.

Рис. 4. Технологическая схема введения опудривающей добавки

Переработку массы рекомендуется осуществлять в глиномешалке, например СМ-1238, формование полуфабриката на формовочных вальцах СМ-369А, обжиг – в однобарабанных вращающихся печах.

Заключение

Выполненный комплекс исследований выявил возможность интенсификации процесса вспучивания низкосортного глинистого сырья за счет использования комплексной корректирующей добавки в виде мазута и шлаков от сжигания твердых бытовых отходов в сочетании с приемом опудривания гранул на стадии вспучивания огнеупорными техногенными продуктами и получения керамзитового гравия с маркой по плотности не ниже 450.