Создание новых и улучшение физико-механических свойств существующих материалов требует разработки новых методов и технологий обработки, изучения механизма деформирования и разрушения и т.д.

Механизмы вязкого и хрупкого разрушения металлов и их сплавов проанализированы и описаны во многих работах [1, 3 и др.]. Методы интенсивной пластической деформации, получившие широкое применение в последнее время и имеющие широкие перспективы в будущем, обеспечивают достижение уникальных физико-механических свойств металлических материалов [2, 7]. Определенные преимущества и перспективы имеют комбинированные методы интенсивной пластической деформации [4–6]. В имеющихся работах достаточно широко освещены вопросы изучения структуры, микротвердости, прочностных характеристик, пластичности, ударной вязкости и др. Но, тем не менее, еще недостаточно исследованы механизмы деформирования и разрушения металлов и сплавов с ультрамелкозернистой структурой, в том числе в условиях низких температур. Поэтому разработка новых и развитие существующих методов обработки материалов, в том числе комбинированных, исследование механизма разрушения сталей в различных состояниях имеют научное и прикладное значение.

Целью работы является рассмотрение возможностей комбинированных методов обработки в задачах повышения прочности и ударной вязкости и исследование механизма разрушения стали в зависимости от структурного состояния и понижения температуры.

Материал и методика исследований

Объект исследования – конструкционная низколегированная сталь 09Г2С в состоянии поставки, после ковки, после термомеханической обработки по схеме «ковка + равноканальное угловое прессование». Химический состав стали 09Г2С: 0,1 % С, 0,85 % Si, 1,41 % Mn, 0,17 % Cr, 0,18 % Ni, 0,35 % Cu, остальное Fe. Химический анализ проведен на атомно-эмиссионном спектрометре «Foundry-Master» фирмы «Worldwide Analytical Systems AG (WAS AG)».

Схема комбинированной термопластической обработки заготовки представляет собой последовательное применение ковки и равноканального углового прессования (РКУП). Режимы обработки представлены в табл. 1.

Нагрев заготовки осуществлялся в муфельной печи «Nabertherm», а всесторонняя ковка с помощью пневматического молота МА4129А. Варьировалась температура начала ковки и скорость охлаждения после ковки. РКУ-прессование осуществлялось с помощью технологического оборудования на базе гидравлического пресса «ПСУ 125» типа 3ИМ усилием 1250 кН и оснастки с углом пересечения каналов прессования 120° по маршруту Вс в n = 4 прохода при температуре Т = 673 К с разной скоростью остывания.

Механические испытания на одноосное растяжение стандартных образцов из стали 09Г2С для определения механических свойств проводились на универсальной машине «Инстрон-1195». Испытания на ударный изгиб образцов Шарпи проводились на маятниковом копре «Amsler RKP-450» при температуре 213 К.

Исследование поверхности разрушения образцов Шарпи, испытанных при ударном изгибе при температуре 213 К, проводилось с использованием растрового электронного микроскопа JEOL JSM-7800F в режиме вторичных электронов.

Результаты исследования и их обсуждение

Прочность и пластичность стали 09Г2С. Как видно из табл. 1, всесторонняя ковка в три цикла с нагревом в горне (состояние 2) повысила прочность на ~5–16,5 %, при этом пластичность снизилась на 5 %. Закалка и РКУП после ковки (состояние 3) более значительно (в 3–2,3 раза) повысили прочность стали по сравнению с исходным состоянием при снижении пластичности на 25 %. Результаты исследования микроструктуры стали 09Г2С показали, что после обработки заготовок по режимам 2 и 3 формируется мелкозеренная структура со средним размером зерна 3–5 мкм.

Ковка в 3 цикла с охлаждением в масле и с дополнительным упрочнением РКУП в 4 прохода по маршруту Вс при температуре 673 К (состояние 4) обеспечивает существенное повышение прочностных характеристик стали 09Г2С (в 3 раза по пределу текучести и в 2,4 раза по пределу прочности по сравнению с состоянием поставки материала), но с существенным падением пластичности (в 2,4 раза). Изменение режима охлаждения как после ковки, так и после РКУП влияют на прочность и пластичность стали 09Г2С. Например, при одинаковом режиме РКУП предел прочности в случае охлаждения заготовки в масле после ковки на 165 МПа (на 15 %) выше, чем в случае выдержки в теплой золе с остыванием на воздухе, а остаточное удлинение на 3,5 % (см. состояния 4 и 6). Повышение температуры начала ковки на 100 градусов при тех же режимах РКУП снижает прочностные характеристики на 20…70 МПа, что составляет около 2…6 % от предела прочности в случае температуры начала ковки в 1173 К (см. пп. 4 и 8, 5 и 9). Это связано со снижением плотности дислокаций. В обоих случаях пластичность снижается на 9…17 %. Лучшие результаты по характеристикам прочности и пластичности получились по режиму 4 (ковка в 3 цикла, 1173/1023 К, охлаждение в масле + РКУП (Вс, n = 4, 673 К), остывание на воздухе). Как известно, высокую пластичность можно обеспечить последующим отжигом, что было показано нами ранее для ультрамелкозернистых сталей. При этом можно добиться высокой пластичности при сохранении прочности стали, превосходящей её прочность в исходном состоянии.

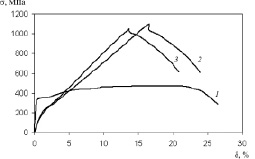

Как видно из рис. 1, более чем в 30 раз увеличилась область упругих деформаций стали 09Г2С и достигает 15,2 и 13 % для кривых 2 и 3, соответственно. Вместе с тем, существенно уменьшилась доля пластической деформации. Упрочнение стали РКУ-прессованием приводит к образованию высокого зуба текучести (кривые 2 и 3 на рис. 1).

Ударная вязкость KCV. Данные по ударной вязкости KCV для 09Г2С в различных состояниях представлены в табл. 2.

Таким образом, после ковки и РКУП стали 09Г2С происходит заметное уменьшение размеров зерен, возрастает плотность дислокаций, что влияет на повышение прочностных показателей. Наряду с повышением предела прочности происходит повышение предела текучести, который после комбинированной обработки становится сравнимым с пределом прочности.

Как видно из табл. 2, из рассмотренных случаев наибольшее значение ударной вязкости достигнуто после ковки в 3 цикла. Как известно, РКУП с получением мелкозернистой структуры приводит к снижению ударной вязкости. Сочетание ковки и РКУП повышает ударную вязкость и её значение становится больше, чем в состоянии поставки стали 09Г2С.

Таблица 1

Механические характеристики стали 09Г2С в различных состояниях

|

№ п/п |

Состояние материала |

σт, МПа |

σв, МПа |

δ, % |

|

1 |

Исходное (состояние поставки) |

337 |

462 |

24,4 |

|

2 |

Ковка в 3 цикла с нагревом в горне, 1173*/1023** К, охлаждение в масле |

393 |

484 |

23,2 |

|

3 |

Ковка в 3 цикла с нагревом в горне, 1173–1023 К, охлаждение в масле + закалка в воде от 1203 К + РКУП (Вс, n = 4, 673 К), остывание на воздухе |

1045 |

7,5 |

|

|

4 |

Ковка в 3 цикла с нагревом в печи, 1173/1023 К, масло + РКУП (Вс, n = 4, 673 К), остывание на воздухе |

1097 |

10,22 |

|

|

5 |

Ковка в 3 цикла с нагревом в печи, 1173/1023 К, масло + РКУП (Вс, n = 4, 673 К), остывание в воде |

1013 |

9,67 |

|

|

6 |

Ковка в 3 цикла с нагревом в печи, 1173/1023 К, выдержка в теплой золе, затем остывание на воздухе + РКУП (Вс, n = 4, 673 К), остывание на воздухе |

931 |

9,89 |

|

|

7 |

Ковка в 3 цикла с нагревом в печи, 1173/1023 К, выдержка в теплой золе, остывание на воздухе + РКУП (Вс, n = 4, 673 К), остывание в воде |

942 |

9,34 |

|

|

8 |

Ковка в 3 цикла с нагревом в печи, 1273/1023 К, масло + РКУП (Вс, n = 4, 673 К), остывание на воздухе |

1030 |

9,29 |

|

|

9 |

Ковка в 3 цикла с нагревом в печи, 1273/1023 К, масло + РКУП (Вс, n = 4, 673 К), остывание в воде |

994 |

7,99 |

Примечание. Температура: * – начала ковки, ** – окончания ковки.

Рис. 1. Диаграммы растяжения стали 09Г2С в различных состояниях: 1 – состояние поставки; 2 – ковка в 3 цикла с нагреванием заготовки в печи при 1173/1023 К с охлаждением в масле + РКУП по маршруту Вс в n = 4 прохода при 673 К с остыванием на воздухе; 3 – ковка (3 цикла, 1273/1023 К), охлаждение в масле + РКУП (Вс, n = 4, 673 К), остывание на воздухе.

Таблица 2

Ударная вязкость стали 09Г2С при температуре 213 К

|

№ п/п |

Режимы обработки |

KCV∙104, Дж/м2 |

|

1 |

Исходное – состояние поставки |

26,7 |

|

2 |

Ковка в 3 цикла с нагревом в горне, 1173/1023 К; охлаждение в масле |

41,5 |

|

3 |

РКУП, Вс, n = 2, 673 К; остывание на воздухе |

15,2 |

|

4 |

Ковка в 3 цикла с нагревом в горне, 1173–1023 К; охлаждение в масле + РКУП (Вс, n = 4, 673 К), остывание на воздухе |

29,3 |

а

а  б

б

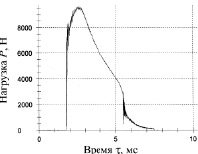

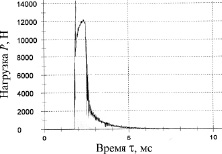

Рис. 2. Диаграмма нагружения образцов Шарпи из стали 09Г2С при температуре 213 К: а – в состоянии поставки; б – после РКУП

Диаграммы нагружения ударного образца в состоянии поставки и образца, подвергнутого РКУП, представлены на рис. 2.

Механизм разрушения стали 09Г2С в различных состояниях при нагружении ударным изгибом при 213 К. Представленные в работе фрактограммы получены от участков изломов образцов при увеличении ×1000.

Анализ фрактограмм разрушенных при 213 К образцов из стали 09Г2С показал следующее.

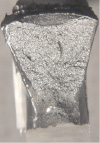

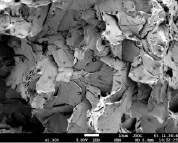

Состояние поставки. Макрорельеф разрушения при ударном нагружении образцов с V-образным надрезом из стали 09Г2С в состоянии поставки при 213 К (KCV = 26,7∙104 Дж/м2) показывает характерные зоны на изломе. Наличие достаточно протяженной матовой зоны в вершине надреза с выраженной рельефностью и значительная утяжка по толщине образца в устье надреза (рис. 3, а) свидетельствует о вязком характере зарождения трещины и высоком значении работы удара, затраченной на зарождение трещины, что подтверждает и диаграмма нагружения ударных образцов (рис. 2, а).

Основную часть поверхности разрушения, более 80 % площади, занимает зона хрупкого разрушения, в которой обнаруживаются такие детали микрорельефа, как фасетки скола, язычки, ручьистый узор, которые являются типичными для механизма внутризеренного скола (рис. 3, а, б). Средний размер фасеток скола, соответствующий величине ферритных зерен, составляет порядка 15–20 мкм. Однородность поверхности излома свидетельствует о стабильном развитии хрупкой трещины.

Ковка. Ковка образца из 09Г2С при указанных параметрах обработки привела к повышению значения ударной вязкости – KCV = 26,7∙104 Дж/м2. Как видно из таблицы 1, после ковки при некотором увеличении прочности пластичность практически не снижается.

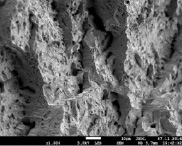

Излом разрушенного образца, подвергнутого ковке, характеризуется выраженной рельефностью и содержит зоны стабильного роста трещины в устье надреза, зону хрупкого разрушения в центральной части образца, губы среза в периферийных частях и зону долома (рис. 3, в, г). В зоне хрупкого разрушения области межзеренного скола разделены небольшими участками вязкого разрушения сдвигом, наблюдаются продольные и поперечные микротрещины. Губы среза, в которых разрушение происходит по вязкому механизму, занимают значительную часть излома (более 70 %), при формировании которых расходуется большая часть работы ударного разрушения.

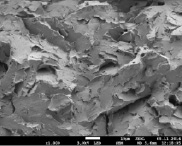

РКУП. РКУ-прессование в n = 2 прохода привело к снижению ударной вязкости до KCV = 15,2∙104 Дж/м2. По сравнению с состоянием поставки утяжка в вершине надреза, область зарождения и развития вязкой трещины занимают меньшую площадь. Большая часть разрушенной поверхности соответствует хрупкому разрушению сколом (рис. 3, д). Поверхность разрушения, соответствующая зоне развития хрупкого разрушения, характеризуется более выраженной рельефностью по сравнению с состоянием поставки, что обусловлено измельчением и разориентировкой структурных составляющих (рис. 3, е). Средний размер фасеток скола составляет порядка 5‒10 мкм. Как видно из диаграммы на рис. 2, б, материал образца характеризуется низким сопротивлением к зарождению и распространению хрупкой трещины.

а

а  б

б

в

в  г

г

д

д  е

е

ж

ж  з

з

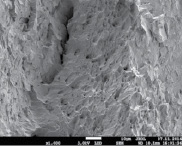

Рис. 3. Макро- и микрорельеф изломов образцов из стали 09Г2С, подвергнутых: а и б – в состоянии поставки; в и г – ковке в 3 цикла с нагревом в горне, началом/окончанием процесса ковки при температуре 1173/1023 К и охлаждением в масле; д и е – РКУП в n = 2 прохода по маршруту Вс при температуре 673 К; ж и з – ковке (3 цикла, 1173/1023 К) и РКУП (n = 4, Вс, 673 К).

Комбинирование ковки и РКУП. Результатом комбинированной обработки 09Г2С ковкой и РКУП стало увеличение ударной вязкости до значений KCV = 29,3∙104 Дж/м2, что превышает KCV в случае РКУП и состояния поставки. Большая часть поверхности излома (более 80 %) является зоной хрупкого разрушения и характеризуется смешанным рельефом, включающим в себя сочетание внутризеренного скола и вязкого ямочного разрушения (рис. 2, з, ж), что свидетельствует о том, что основная работа ударного разрушения в материале расходуется на стадии распространения трещины. Как известно, обработка РКУ-прессованием, а также комбинированием ковки и РКУП приводит к измельчению зерен и значительному повышению прочностных характеристик. При этом, с одной стороны, повышение предела текучести при ТМО вызывает снижение параметра энергоемкости Ку (энергоемкость на стадии докритического роста трещины), а уменьшение размера зерна, наоборот, повышению Ку [2] и, как показал анализ механизма разрушения таких материалов, – к возрастанию сопротивления разрушению на стадии распространения трещины.

Заключение

Таким образом, на основе проведённых исследований показано, что термомеханическая обработка стали 09Г2С различными видами механической обработки и в сочетании друг с другом, включая интенсивную пластическую деформацию по схеме равноканального углового прессования, обеспечивает различный уровень прочности, пластичности и ударной вязкости.

Выводы

1. Варьированием режимов предварительной термопластической обработки (ковки) и РКУП можно регулировать состояние и механические свойства низколегированной стали 09Г2С, обеспечивая необходимый уровень этих характеристик.

2. При рассмотренных случаях обработки наилучшие показатели по прочности и пластичности достигнуты при следующем режиме:

1) ковка в 3 цикла с началом цикла ковки при 1173 К и его завершением при 1023 К, и с последующим охлаждением в масле;

2) РКУП в n = 4 прохода по маршруту ВС при температуре 673 К с последующим остыванием заготовки на воздухе.

3. Установлено, что комбинирование ковки и РКУП при значительном повышении прочности обеспечивает и увеличение параметров сопротивления разрушению. Если в случае обработки ковкой высокие значения ударной вязкости, энергоемкости разрушения можно объяснить обеспечением высокой пластичности материала, то комбинация ковки и РКУП приводит к возрастанию сопротивления материала хрупкому разрушению.

Результаты исследования могут быть использованы при разработке технологий упрочнения и повышения хладостойкости конструкционных сталей.

Работа выполнена в рамках научного проекта № 25.7 по Программе Президиума Российской Академии наук № 25.

Рецензенты:

Лепов В.В., д.т.н., зам. директора по науке, ФГБУН «Институт физико-технических проблем Севера им. В.П. Ларионова СО РАН», г. Якутск;

Левин А.И., д.т.н., зав. сектором ритмологии северной техники, ФГБУН «Якутский научный центр СО РАН», г. Якутск.

Работа поступила в редакцию 28.01.2015