Автомобильный транспорт занимает лидирующее место в структуре перевозки грузов (69 %) и пассажирообороте (71 %), доля которых неуклонно растет пропорционально динамике роста числа мобильных энергетических средств.

Актуальность темы. В Российской Федерации, как и в других развитых странах, транспорт является одной из крупнейших базовых отраслей хозяйства, важнейшей составной частью производственной и социальной инфраструктуры [1, 2]. Качественные характеристики уровня транспортного обслуживания связаны со скоростью, своевременностью, предсказуемостью, ритмичностью, безопасностью и экологичностью функционирования транспортной системы [3]. В настоящее время экологичность при эксплуатации мобильных энергетических средств ставится на первое место. В развитых странах Америки и Европы уже в 2014 году будут введены нормы ЕВРО-6.

В Российской Федерации с введением норм наблюдается значительное отставание, которое эксперты оценивают в 10 лет, а это в свою очередь замедляет обновление парка мобильных энергетических средств (МЭС).

Наибольшая сложность ситуации состоит в том, что 78 % всего состава автомобильного парка РФ соответствует нормам ЕВРО-0/ЕВРО-1. Вместе с нормами ЕВРО-2 это составляет 86,6 %. Аналогичная ситуация с еще худшей динамикой развития обстоит для мобильных энергетических средств [1].

Целью настоящей работы является исследование процесса выбега ДВС легковых автомобилей при искусственном формировании сопротивления.

Для повышения эксплуатационных свойств ДВС на сегодня используются [1, 2]:

- Измерение тока ионизации.

- Определение пропусков воспламенения смеси и детонационного сгорания измерением силы ионного тока.

- Применение систем зажигания с двумя свечами на один цилиндр.

- Смещение фазы (от 10° поворота коленчатого вала при средней и большой нагрузке до 0° поворота коленчатого вала при малой нагрузке, а также при снижении нагрузки).

- Управление фазами.

Мероприятия по снижению токсичности [1, 2]:

- Рециркуляция отработавших газов (система EGR).

- Изменение фаз газораспределения.

- Создание вихревого движения смеси во впускном канале и оптимизация формы камеры сгорания (работа на переобедненных рабочих смесях λ = 1,4…1,6.

- Конструкция свечи зажигания, ее положение в камере сгорания, а также энергия и продолжительность искрового разряда.

- Вентиляция картера ДВС.

- Очистка отработавших газов. Термическое дожигание.

- Каталитическое дожигание.

- Использование систем с обратной связью с применением кислородных датчиков.

- Точные таблицы изменения угла опережения зажигания (УОЗ).

Эффективным мероприятием для повышения эксплуатационных свойств автомобилей является использование монитора пропусков в системе зажигания (для исключения отказа каталитического нейтрализатора и снижения уровня токсичности) [1].

Совершенствование двигателей с впрыском бензина направлено на обеспечение высоких экологических показателей. Обеспечение последних возможно за счет точного дозирования подачи топлива на всех режимах работы двигателя [1].

Теоретические исследования

Момент сопротивления вращающихся деталей ДВС Mт постоянен и практически не зависит от угловой скорости [4, 5, 6]. С учётом этого угловое ускорение (замедление) ε коленчатого вала

(1)

(1)

где ω – угловая скорость вращения, рад/с; τ – временной интервал, с; j – момент инерции вращающихся деталей ДВС; k – степень влияния ω на коэффициент трения.

Решение дифференциального уравнения (1) при начальных условиях ω = ω0 и τ = 0 даёт зависимость ω от τ:

(2)

(2)

где ε0 – ускорение (замедление) в начальный момент времени (τ = 0).

Ускорение (замедление) в начальный момент времени (τ = 0):

(3)

(3)

Время (продолжительность) выбега τв определяется из выражения (2) при условии ω = 0. После логарифмирования и преобразований получим

(4)

(4)

При измерении выбега угловую скорость коленчатого вала можно записать в виде

(5)

(5)

где ωп – снижение угловой скорости вала ротора из-за установки дополнительного сопротивления на выхлопе, рад/с; a – конструктивный параметр.

Время выбега τв можно определить из выражения (5) при ω = 0:

(6)

(6)

Методика диагностирования системы выпуска

Исследования проводились с применением следующих диагностических средств: отключатель электромагнитных форсунок, осциллограф Постоловского, имитатор сопротивления выпускной системы [1, 7, 8, 9, 10].

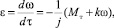

При проведении экспериментальных исследований устанавливалась постоянная частота вращения ДВС на уровне 4000 мин–1, запускалась развертка осциллограммы осциллографа Постоловского (рис. 1).

Рис. 1. Развертка осциллограммы осциллографа Постоловского: 1 – сигнал давления в первом цилиндре ДВС; 2 – импульс системы зажигания

Включалась запись осциллограммы. Производилось отключение замка зажигания (рис. 1), после чего исчезали импульсы системы зажигания. И осуществлялся подсчет числа оборотов коленчатого вала, совершенных до полной остановки ДВС. Исследования проводились:

1) при штатном режиме выбега ДВС и закрытой заслонке;

2) при штатном режиме выбега ДВС и 100 % открытой заслонке;

3) при установке искусственного сопротивления в выпускную систему и 100 % открытой заслонке.

а

а  б

б

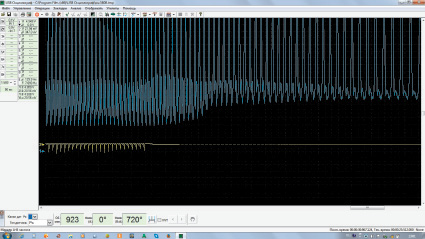

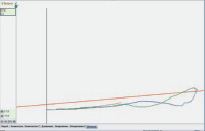

Рис. 2. Диаграмма затрат на выпуск: а – до установления повышенного сопротивления на выпуске; б – после установления повышенного сопротивления на выпуске

Результаты экспериментальных исследований

В результате проведенных исследований получены следующие данные:

1) при штатном режиме выбега ДВС и закрытой заслонке – 61 оборот до полной остановки;

2) при штатном режиме выбега ДВС и 100 % открытой заслонке – 88 оборотов до полной остановки;

3) при установке искусственного сопротивления в выпускную систему и 100 % открытой заслонке – 51 оборот до полной остановки.

Испытания проводились на тестовых режимах, при которых сравнивались изменения участков осциллограмм на выпуске до установления сопротивления в выпускном тракте и после установления сопротивления в выпускном тракте.

Кроме того, выполнялся расчет скрипта в виде диаграммы затрат на выпуск до установления повышенного сопротивления на выпуске и после установления сопротивления (рис. 2, а, б).

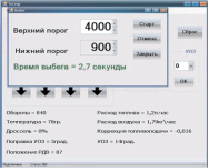

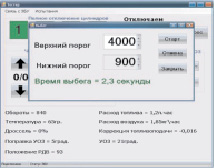

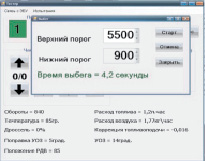

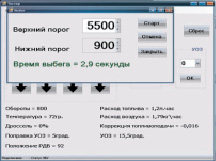

Также проводилось измерение времени выбега автомобиля в двух режимах:

1) от 4000 до 900 мин–1;

2) от 5500 до 900 мин–1.

а

а  б

б

а

а  б

б

Рис. 4. Динамика изменения времени выбега в зависимости от сопротивления в выпускном тракте: а – без сопротивления; б – с сопротивлением

Расчет времени осуществлялся автоматически при помощи скрипта программы.

Результаты проведенных измерений представлены на рис. 3 и 4.

Выводы

В результате проведенных исследований установлено, что систему выпуска можно диагностировать при использовании трех диагностических параметров: числа оборотов коленчатого вала ДВС до полной остановки, диаграммы затрат на выпуск и времени выбега. Экспериментально получено:

1) при штатном режиме выбега ДВС и закрытой заслонке – 61 оборот до полной остановки;

2) при штатном режиме выбега ДВС и 100 % открытой заслонке – 88 оборотов до полной остановки;

3) при установке искусственного сопротивления в выпускную систему и 100 % открытой заслонке – 51 оборот до полной остановки. В результате исследований установлена большая чувствительность времени выбега при частоте вращения 5500 мин–1 по отношению к 4000 мин–1.

Рецензенты:

Машрабов Н.М., д.т.н., профессор кафедры «Технология и организация технического сервиса», Челябинская государственная агроинженерная академия, г. Челябинск;

Ерофеев В.В., д.т.н., профессор, заведующий кафедрой «Технология и организация технического сервиса», Челябинская государственная агроинженерная академия, г. Челябинск.

Работа поступила в редакцию 17.10.2014.