Перспективным способом получения ультрадисперсных порошков диоксида циркония является алкоксидный метод [1–3]. Его важным достоинством является возможность достижения у синтезируемых порошков диоксида циркония (ДЦ) однородности вплоть до молекулярного уровня. Алкоксидный метод предусматривает проведение реакции гидроксилирования алкоксида циркония с образованием оксогидроксида циркония, который при последующей термообработке превращается в ДЦ. От выбора исходного алкоксида и условий термообработки оксогидроксидного осадка во многом зависят физико-химические свойства получаемых порошков ДЦ.

Целью работы являлось определение взаимосвязи между химической природой взятых для гидролиза алкоксидов циркония, температурой прокаливания образующихся в результате их гидролиза оксогидроксидных осадков и морфологическими характеристиками конечных продуктов – порошков ДЦ.

Экспериментальная часть

Для синтеза образцов ДЦ использовали спиртовые растворы алкоксидов циркония (IV): тетрабутоксид (ТБЦ), тетрапропоксид (ТПЦ) или тетраэтоксид (ТЭЦ) циркония. Гидролиз проводили добавлением воды к раствору соответствующего алкоксида. Полученные в результате гидролиза оксогидроксидные осадки, после промывки, высушивали до постоянной массы на воздухе. Для оценки влияния условий термообработки на свойства порошков ДЦ высушенные на воздухе образцы нагревали до заданной температуры со скоростью 10 град/мин, выдерживали в печи в течение 1 ч и охлаждали вместе с печью до комнатной температуры.

Изучение морфологии синтезированных образцов проводили на оптическом микроскопе «Axio Imager» фирмы Carl Zeiss, снабженном видеокамерой Axio Cam ERc5s (разрешение 5 МП). Использовали следующую методику: исследуемый образец диспергировали в этиловом спирте ультразвуком (частота 44 кГц, интенсивность 50 Вт/см2, продолжительность 10 мин). Затем суспензию помещали на предметном стекле в микроскоп, предварительно испарив спирт, и проводили фотосъемку образца в отраженном свете («тёмнопольное изображение») при увеличении 1000Х. Для определения распределения частиц по размерам использовали стандартную программу обработки фотоизображения фирмы Carl Zeiss, которая входит в комплект прибора [4].

Измерение удельной поверхности порошков выполняли на установке «СОРБИ–МS» по 4-точечному методу БЭТ. Распределение пор по размерам – методом определения полной внешней поверхности с градуировкой по заданному объему газа-адсорбата [5]. В качестве газа-адсорбата использовали газообразный азот особой чистоты (ГОСТ 9293-74), в качестве газа-носителя – газообразный гелий высокой чистоты (марка 60, ТУ 0271-001-45905715-02). Обработку результатов экспериментов вели с использованием пакета прикладных программ, который входит в комплект установки [5].

Результаты исследования и их обсуждение

Проведенные эксперименты показали, что, в отличие от электронной микроскопии [2], метод оптической микроскопии не позволил зафиксировать размер первичных частиц, но оказался весьма полезным для оценки формы и размера агрегатов, состоящих их этих частиц. Результаты проведенных экспериментов обобщены на рис. 1 и в табл. 1.

а б

Рис. 1. Микрофотография (а) и гранулометрический состав (б) осадка оксогидроксида циркония, полученного из ТБЦ и высушенного при 20 °С

Проведенный анализ микрофотографий осадков оксогидроксида циркония и содержания в них фракций с различным размером частиц показал, что морфологический состав порошков слабо зависит от химической природы алкоксида циркония, из которого велось получение оксогидроксидного осадка. Как видно из табл. 1, содержание мелких частиц (менее 0,5 мкм) в порошках ДЦ, полученных гидролизом ТБЦ, ТПЦ или ТЭЦ находится в пределах 90–85 % по массе.

Из этой же таблицы следует, что для синтеза порошков ДЦ с наименьшим размером частиц предпочтительнее выбирать ТБЦ, который обеспечивает получение материалов со средним размером частиц на уровне 0,25 мкм и величиной удельной поверхности (Sуд.) примерно 250 м2/г ZrO2 (для высушенного на воздухе при 20 °С порошка).

Повышение температуры прокаливания оксогидроксидных осадков увеличивает средний размер частиц порошков ДЦ (табл. 2, рис. 2). Однако даже в нагретых до 600 °С порошках ДЦ сохраняется примерно 80 % частиц с размером менее 0,5 мкм (табл. 2).

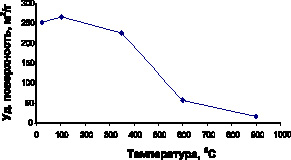

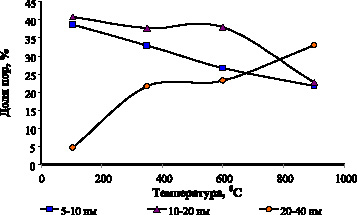

Повышение температуры прокаливания осадков оксогидроксида циркония снижает величину Sуд. у получаемых порошков ДЦ, а также изменяет размер пор в частицах (рис. 2 и 3). При нагреве осадков оксогидроксида циркония в интервале от 100 до 900 °С величина Sуд. у порошков ДЦ снижается с 250 до 18 м2/г ZrO2. Одновременно происходит увеличение с 5 до 33 % доли широких каналов (20–40 нм) и уменьшение с 38 до 23 % доли узких каналов (5–10 нм) в частицах материалов.

Таблица 1

Гранулометрический состав и удельная поверхность высушенных при 20 °С оксигидратных осадков, полученных из ТЭЦ, ТБЦ и ТПЦ

|

Размер частиц, мкм |

Содержание фракций, % по массе |

||

|

ТЭЦ |

ТБЦ |

ТПЦ |

|

|

0,01 |

0,00 |

0,00 |

0,00 |

|

0,30 |

85,68 |

86,31 |

75,35 |

|

0,50 |

4,88 |

3,44 |

10,54 |

|

1,00 |

6,32 |

5,69 |

12,33 |

|

Средний размер частиц, мкм |

0,26 |

0,25 |

0,38 |

|

Удельная поверхность, м2/г |

251,9 ± 2,7 |

250,6 ± 4,8 |

282,9 ± 6,6 |

Таблица 2

Влияние термообработки осажденных из ТБЦ оксогидроксидных осадков на гранулометрический состав порошков ДЦ

|

Размер частиц, мкм |

Содержание фракций ( % по массе) в порошках ДЦ, прокаленных при температуре (°С): |

||||

|

20 |

105 |

350 |

600 |

900 |

|

|

0,01 |

0,00 |

0,00 |

0,00 |

0,00 |

0,00 |

|

0,30 |

86,31 |

81,96 |

79,4 |

73,89 |

60,88 |

|

0,50 |

3,44 |

5,78 |

5,6 |

7,62 |

10,82 |

|

1,00 |

5,69 |

8,13 |

9,26 |

12,12 |

14,47 |

|

Средний размер частиц, мкм |

0,25 |

0,27 |

0,32 |

0,37 |

0,53 |

Рис. 2. Влияние температуры прокаливания осажденного из ТБЦ оксогидроксидного осадка на величину удельной поверхности порошков ДЦ

Причина наблюдаемых явлений может быть связана с особенностью процессов, происходящих при спекании частиц в ходе нагрева материалов.

Заключение

В результате проведенных исследований получены новые сведения о взаимосвязи условий синтеза и свойств порошков ДЦ, а также – определены дополнительные пути регулирования морфологических характеристик данных материалов. Проведение термообработки оксогидроксидных осадков циркония при заданных условиях является эффективным способом регулирования гранулометрического состава, удельной поверхности и размера пор у получаемых порошков ДЦ. При этом химическая природа алкоксида циркония, использованного для гидролиза, не оказывает существенного влияния на эти свойства порошков ДЦ.

Рис. 3. Влияние температуры прокаливания осажденного из ТБЦ оксогидроксидного осадка на размер каналов в порошках ДЦ

Работа выполнена при поддержке гранта Министерства образования Пермского края для реализации научного проекта международной исследовательской группой ученых (Соглашение № С-26/620 от 19.12.2012).

Рецензенты:

Баталин Б.С., д.т.н., профессор кафедры «Строительный инжиниринг и материаловедение» Пермского национального исследовательского политехнического университета, г. Пермь;

Пойлов В.З., д.т.н., профессор, заведующий кафедрой химических технологий Пермского национального исследовательского политехнического университета, г. Пермь.

Работа поступила в редакцию 18.04.2014.