Вибрационные сепарирующие машины широко используются в различных отраслях промышленности для разделения многокомпонентных сыпучих смесей на разнокачественные фракции по геометрическим признакам компонентов смеси.

Особенностью вибрационных сепарирующих машин является то, что для выполнения технологического процесса используется вибрационное движения рабочих органов – сепарирующих поверхностей.

Качество выполнения технологического процесса в сепарирующих машинах определяется строгим соблюдением оптимальных значений параметров вибрационного движения рабочих органов.

Силовое колебательное воздействие, необходимое для осуществления вынужденных колебательных движений рабочих органов, от приводного механизма передается, в свою очередь, и на несущую конструкцию сепарирующей машины. Несущая конструкция сепарирующих машин в подавляющем большинстве случаев представляет собой пространственную рамную конструкцию, которую в практических расчетах можно принять как стержневую конструкцию.

В таких конструкциях механические колебания, необходимые для выполнения технологического процесса, передаются на саму несущую конструкцию, а затем через подвески корпусов сепарирующей поверхности вибрация рамы передается на рабочие органы, создавая дополнительную неуправляемую вибрацию, отрицательно сказывающуюся на качестве процесса сепарирования.

Цель исследования: снижение вибрационных перемещений рамной несущей конструкции вибрационных сепарирующих машин.

Материал и методы исследования

В работе использовались теоретические методы исследования, основанные на основных законах механики, теории колебаний.

Результаты исследований и их обсуждение

Для снижения вибрации рамной несущей конструкции, отрицательно сказывающейся на качестве выполнения технологического процесса, наряду с уравновешиванием движущихся деталей необходима оптимизация конструктивных параметров рамной конструкции, а также определение оптимального расположения деталей приводного механизма, обеспечивающего вынужденные колебания рабочих органов.

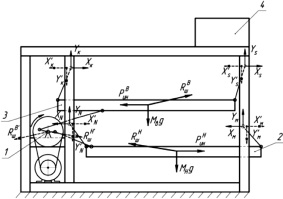

Принципиальная схема вибрационной машины представлена на рис. 1. Реакции со стороны шатунов на приводной эксцентриковый вал обозначены как Rш. Для оценки величины этих усилий и степени влияния на виброхарактеристики несущей конструкции необходимо определение динамических усилий в деталях приводного механизма.

Рис. 1. Принципиальная схема конструкции вибрационной сепарирующей машины (пунктирными линиями изображены силы, действующие на несущую конструкцию со стороны деталей приводного механизма): 1 – приводной механизм; 2 – нижний ситовой корпус; 3 – верхний ситовой корпус; 4 – аспирационная система (или другое навешиваемое оборудование; их воздействие на несущую конструкцию в дальнейшем представлено в виде сосредоточенных сил)

Рассмотрев условия равновесия отдельных движущихся деталей с помощью принципа Даламбера [4], получаем зависимости возмущающих вынужденные колебания рамы силовых факторов хN, xM, хK, xS, yN, yM, yK, yS,  и

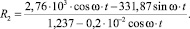

и  . После подстановки фактических значений конструктивных параметров (зависят от конкретной машины) выражения для определения вышеприведенных величин имеют вид:

. После подстановки фактических значений конструктивных параметров (зависят от конкретной машины) выражения для определения вышеприведенных величин имеют вид:

xK = –1,103 + 10,435·cosω∙t + 1,436·10–4·sinω∙t – 1,103·cos2ω∙t + 0,145·sin2ω∙t; (1)

yK = 734,5 – 155,928·cosω∙t + 20,465·sinω∙t – 0,155·cos2ω∙t + 0,02·sin2ω∙t; (2)

(3)

(3)

Составляющие суммарной реакции от шатунов на эксцентриковый вал по осям координат x0 и y0 в зависимости от времени и угловой скорости эксцентрика

x0 = 0,228 + 229,451∙cosω∙t – 30,1·sinω∙t + 0,228·cos2ω∙t – 0,03·sin2ω∙t; (4)

y0 = –0,652 – 656,049·cosω∙t + 86,088·sinω∙t – 0,652·cos2ω∙t + 0,086 sin2ω∙t. (5)

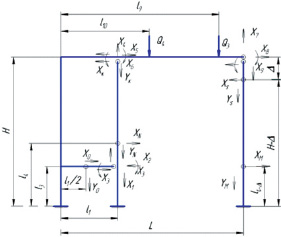

Максимальные значения этих силовых факторов приняты при расчете усилий в деталях статически неопределимой рамы, который проводился методом сил (рис. 2).

Рис. 2. Основная система при расчете методом сил

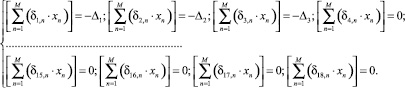

Для нахождения неизвестных внутренних силовых факторов решена система 9 линейных уравнений с 9 неизвестными:

(6)

(6)

На основании полученных решений определены максимальные значения внутренних силовых факторов, опасные сечения и максимальные напряжения в них в зависимости от времени.

Определение собственных частот несущей конструкции рассмотрено на примере несимметричной рамы с заделанными стойками с двумя сосредоточенными массами, расположенными на верхней горизонтальной балке (рис. 5). Для этого были составлена и решена система уравнений

λ1∙(m1δ11ω2 ‒ 1) + λ2m2δ12ω2 = 0;

λ1m1δ21ω2 + λ2∙(m2δ22ω2 ‒ 1) = 0. (7)

Были получены первая и вторая частоты собственных колебаний несущей рамной конструкции, которые составили соответственно 110 и 185 рад/с.

Движение любой точки рамной конструкции при вынужденных колебаниях описывается уравнением [3]:

x = Ае-btsin (k1t + a) + Bsin (pt – b), (8)

где А – амплитуда колебаний, зависящая от начальных условий, м; k1 – частота собственных колебаний, рад/с; t – время, с; a – постояная интегрирования, определяемая по начальным условиям; В – амплитуда колебаний, не зависящая от начальных условий, м; р – частота вынужденных колебаний, рад/с; b – сдвиг фазы вынужденных колебаний по отношению к фазе возмущающей силы.

После установления режима колебаний собственные колебания, описываемые первым слагаемым уравнения (8), затухают. Колебания точек системы после этого будут описываться только уравнением вынужденных колебаний:

x = Bsin (pt – b). (9)

Амплитуда вынужденных колебаний согласно [4] определяется выражением:

(10)

(10)

где λ0 – величина статического отклонения точки под действием возмущающей силы, м.

Таким образом, максимальное виброперемещение в любой точке несущей конструкции зависит от статического перемещения данной точки и от соотношений частот вынужденных и собственных колебаний рассматриваемой конструкции. Величину статического перемещения точки определялась методом Верещагина [5], добавлением к системе сил, действующих на рамную конструкцию, амплитудных значений возмущающих сил, приняв их как статические усилия.

Максимальное виброперемещение рассматриваемой конструкции возникает в верхних точках вертикальных стоек и составляет 6⋅10–5 м, что превышает допустимые нормы вибрационной безопасности [1] на 50 %.

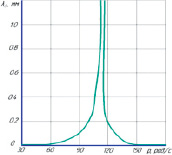

Для уменьшения величины виброперемещения необходимо определение основных факторов, влияющих на виброхарактеристики, их исследование и оптимизация всей конструкции. Рассмотрим влияние изменения вынужденных частот на виброперемещения рамной конструкции. При известных значениях собственных частот рамной конструкции необходимо подбирать значения частот вынужденных колебаний сепарирующих поверхностей, которые должны существенно отличаться по величине от значений собственных частот. При совпадении данных частот возникает резонанс, что ведет к существенному возрастанию амплитуды вынужденных колебаний и, как следствие, к повышенной нагрузке на все рабочие органы машины. Примем полученное нами расчетное значение собственных частот w = 110 рад/с, что соответствует также рекомендуемым собственным частотам [2] для двухстанных сепарирующих машин. На рис. 3 представлена зависимость максимальных значений горизонтальных виброперемещений правой вертикальной балки от частот вынужденных колебаний.

Рис. 3. Зависимость виброперемещения несущей конструкции (λd) от частоты вынужденных колебаний (р)

Частоты вынужденных колебаний должны находиться в пределах 30–50 рад/с, что обеспечивает дорезонансный режим работы машины, или выше 150 рад/с. При указанных частотах машина будет работать в зарезонансном режиме. Например, для машин первичной очистки зерна вынужденные колебания решетных станов находятся в оптимальных (для качества сепарирования) значениях при 40–50 рад/с, что соответствует дорезонансному режиму работы машины. Увеличение вынужденных частот в заданном диапазоне на 20 % вызывает увеличение виброперемещения на 8,5 %.

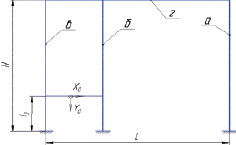

Для определения влияния точек крепления приводного механизма на виброперемещения несущей конструкции машины рассмотрим схему несущей конструкции, представленной на рис. 4.

Рис. 4. Расчетная схема несущей конструкции с указанием точки крепления эксцентрикового вала (реакции шатуна в данной точке – X0, Y0)

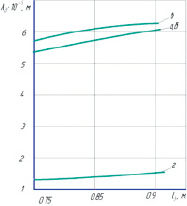

Расстояние l3 характеризует высоту крепления приводного механизма относительно фундамента. При уменьшении значения величины l3 виброперемещения всей конструкции уменьшаются. На рис. 5 изображены графики зависимости максимальных виброперемещений от высоты крепления приводного механизма для всех балок, входящих в конструкцию. Уменьшение длины l3 на 12,5 % вызывает уменьшение виброперемещений вертикальных стоек а, б, в в горизонтальном направлении на 10,5 %, а горизонтальной балки г в вертикальном направлении – на 5,5 %.

Рис. 5. Зависимость виброперемещений элементов несущей конструкции (λd) от высоты крепления вала приводного механизма (l3): а, б, в, г – обозначение балок согласно рис. 4 (для горизонтальных балок виброперемещение в вертикальной плоскости, для вертикальных – в горизонтальной)

Заключение

В результате проведенных теоретических исследований получены аналитические зависимости, позволяющие оценивать влияние на вибрационные характеристики несущей конструкции основных параметров конструкции и приводного механизма. Использование результатов исследования позволяет на стадии конструирования снизить вибрации несущей конструкции сепарирующих машин.

Рецензенты:

Чумаков В.Г., д.т.н. заведующий кафедрой «Тракторы и сельскохозяйственные машины» Курганской государственной сельскохозяйственной академии имени Т.С. Мальцева Министерства сельского хозяйства РФ, Курганская область, Кетовский район, с. Лесниково;

Лапшин И.П., д.т.н., профессор, Государственного аграрного университета Северного Зауралья Министерства сельского хозяйства, г. Тюмень.

Работа поступила в редакцию 22.02.2013.